- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Предисловие

Предисловие

Цветная металлургия - важнейшая отрасль тяжелой индустрии нашей страны. Среди многих цветных металлов значительное место занимает цинк, широко используемый в машиностроении, приборостроении, строительстве и ряде других производств.

Отечественная цинковая промышленность развивается в основном по прогрессивной гидрометаллургической технологии. В настоящее время в технике и технологии гидрометаллургического производства произошли существенные перемены, вызванные изменением характера перерабатываемого сырья.

В связи с вовлечением в переработку труднообогатимых руд, полупродуктов и отходов производства на металлургические заводы стали поступать в возрастающем количестве цинковые концентраты с повышенным содержанием железа, меди и других примесей. Увеличилась доля окисленного сырья (вельц-окислов, фьюминг-возгонов, пылей свинцового и медного производств).

Кроме того, значительно повысились требования к охране окружающей среды от загрязнения вредными выбросами - отходящими газами и сточными водами. Ужесточились требования к качеству цинка и попутной продукции, возрос спрос на продукцию высшей категории качества. На металлургических заводах организовано производство сплавов на цинковой основе.

В связи с этим появились новые, более современные технологические операции, проведены реконструкция и техническое перевооружение ряда предприятий. Возросла единичная мощность металлургических агрегатов, разработаны и внедрены автоматизированные системы контроля технологических процессов.

Вместе с тем накопленный отечественной цинковой промышленностью многолетний опыт гидрометаллургического производства не нашел достаточного отражения в технической литературе для подготовки квалифицированных рабочих кадров.

Данная книга предназначена для учащихся профессионально-технических училищ, а также для обучения рабочих цинкового производства. В книге обобщен передовой опыт гидрометаллургического получения цинка, освещен технический уровень производства, рассмотрены основные направления дальнейшего развития цинковой промышленности в свете современных требований к комплексному использованию сырья и охране окружающей среды.

Возросший уровень квалификации рабочих позволил автору изложить материал с необходимыми теоретическими обоснованиями и ссылками на специальную литературу

В книге использована Международная система единиц (СИ). Ниже приведены основные соотношения внесистемных единиц измерения с единицами СИ: 1 мм рт. ст. = 133,3 Па; 1мм вод. ст. = 9,8 Па; 1 ат=0,1 МПа; 1 кал=4,1868 Дж; 1 ккал=4,1868 кДж; 1 кал/(ч-°С) = =4,1868кДжДкг-К); 1 кал/(с-см-°С) =418,68Вт/(м- К); 1 кгс=9,8 Н; 1 кгс/см2 = 100 кПа; 1 кгс/м2 = 10 МПа; 1 0м-мм2/м = 1 мкОм-м.

Автор выражает свою признательность член-корр. АН КазССР, проф., докт. техн. наук Л. С. Гецкину за ценные замечания, сделанные им при рецензировании рукописи.

ВВЕДЕНИЕ

Цинк - химический элемент второй группы периодической системы элементов Д. И. Менделеева с порядковым номером 30 и атомной массой 65,38. Металлический цинк имеет синевато-белый цвет. Температура плавления цинка равна 419,5°С, температура кипения 905,4°С. Цинк кристаллизуется в гексагональной системе. Плотность литого металла составляет 7,13 г/см3, расплавленного металла 6,92 г/см3.

Пластические свойства цинка изменяются в зависимости от температуры нагрева. При комнатной температуре цинк хрупок, в пределах 100-150° С становится тягучим и легко прокатывается в тонкие листы. При 250°С он вновь делается непригодным к механической обработке.

Цинк - летучий металл с высокой упругостью паров, которая при различных температурах имеет следующие значения:

| Температура, К | |||

| Упругость паров, Па | 14,69∙10 -12 | 1,63∙10-1 | 1,85 |

| Температура, К | |||

| Упругость паров, Па | 1,65∙ 10 2 | 988∙10 2 | 46332∙10 2 |

Скрытая теплота плавления и парообразования цинка равна соответственно 100,69 и 1779 Дж. Удельная теплоемкость изменяется от 0,365 кДж/(кг-К) при температуре 273 К до 0,403 кДж/{кг-К) при 373 К, а теплопроводность - от 112 Вт/(м-К) при 291 К до 57,7 Вт/(м-К) при 773 К. Удельное электросопротивление при 20° С равно 0,062 мкОм-м.

При комнатной температуре и в атмосфере сухого воздуха поверхность цинка не изменяется. Во влажном воздухе или в воде, содержащей углекислый газ, цинк покрывается пленкой из углекислой соли, предохраняющей его от дальнейшей коррозии. Скорость коррозии цинка в сельской местности в 10 раз меньше, чем в промышленных районах (0,001- 0,0001 мм/год).

Цинк легко растворяется в кислотах и щелочах, при температуре красного каления энергично разлагает водяные пары. В соляной и серной кислотах растворение сопровождается выделением водорода, в азотной - выделением аммиака или окислов азота. При взаимодействии с щелочами образуются цинкаты и выделяется водород. С повышением чистоты цинка скорость растворения его в кислотах снижается.

В расплавленном цинке хорошо растворяются железо, чугун, алюминий, медь и другие металлы, что облегчает получение различных сплавов на цинковой основе! но вместе с тем затрудняет изготовление аппаратов, детали которых соприкасаются с расплавленным цинком! С железом расплавленный цинк образует химическое соединение, способствующее закреплению пленки цинка па поверхности оцинкованных изделий.

Металлический цинк активно восстанавливает окислы других металлов и вытесняет из водных растворов ионы более положительных металлов: Аи, Ag, Pb, Cu, Cd, Ni, Co, Hg, Sn, As, Sb, Tl, In, Ge и др. Для цементации этих металлов применяют цинковую пыль или гранулы. Под действием органических веществ, например кислых пищевых продуктов, цинк образует токсичные соли, поэтому избегают применения цинковых изделий в пищевой промышленности.

С кислородом и серой цинк образует прочные химические соединения. Окись цинка ZnO широко используют в лакокрасочной и резиновой промышленности. Сернистый цинк ZnS - основной рудообразующий минерал цинка. Искусственный ZnS является одним из компонентов литопона - белого пигмента. Сульфат цинка ZnSO4 идет на производство синтетического волокна и для других целей.

Наибольшее количество цинка (40% и более) расходуется на оцинкование листов, труб, проволоки и другой металлопродукции. Объясняется это тем, что цинк хорошо предохраняет железо от коррозии в атмосфере, загрязненной агрессивными газами.

США и Канада считают экономически более выгодным строить даже мосты из оцинкованных частей с болтовыми соединениями. Подсчитано, что в этом случае затраты на защиту конструкций моста от коррозии будут в 2,5 раза ниже, чем при их окраске, которую надо периодически обновлять.

Оцинкованные стальные листы применяют для изготовления кузовов автомобилей (США) и различных контейнеров, в приборостроении, транспортном машиностроении, строительстве и в других областях промышленного производства.

Много цинка идет на приготовление сплавов для питья под давлением. Больше всего эти сплавы расходуются в странах с развитым автомобилестроением, так как высокие литейные качества сплавов на цинковой основе позволяют получать литые изделия сложной конфигурации практически без дальнейшей механической обработки.

Традиционная область потребления цинка - получение латуни и бронзы. В последние годы наблюдается тенденция к снижению потребления цинка на эти дели в связи с более эффективным его использованием в других отраслях промышленности.

Цинковый прокат находит применение в строительстве, типографском деле, для изготовления сухих батарей и т. д.

Значительное количество металла расходуется на получение окиси цинка и различных химических соединений, которые используются в производстве резины, пластмасс, красок, бумаги, керамических изделий.

В металлургии металлический цинк применяют для рафинирования черного свинца, очистки растворов от примесей и др.

Выпускаемый в Советском Союзе цинк маркируют по сортам в соответствии с ГОСТ 3640-79[1]. Цинк марок ЦВ00, ЦВО, ЦВ1 и ЦВ получают в основном способом ректификации или специальными методами рафинирования с суммой примесей, не превышающей 0,003-0,01,%. Цинк марок ЦВ1 и ЦВ получают также стандартным электролизом. В зависимости от качества цинка его применяют в производстве химически чистых реактивов, в электротехнической промышленности, для научных целей (ЦВ00), в полиграфической и автомобильной промышленности (ЦВО и ЦВ1), для отливки под давлением деталей ответственных авиационных и автомобильных приборов, изготовления окиси цинка, получения цинкового порошка, используемого в аккумуляторной промышленности (ЦВ).

Цинк марок Ц0А и Ц0, получаемый электролитическим методом, используют для изготовления цинковых листов в производстве гальванических элементов и цинковых сплавов, обрабатываемых давлением; для горячего и гальванического оцинкования изделий и полуфабрикатов; для изготовления высококачественных сухих цинковых белил, цинкового порошка; для легирования алюминиевых сплавов.

Цинк марки Ц1 употребляют в производстве сплавов, обрабатываемых давлением; для изготовления анодов при гальваническом оцинковании; для получения специальных латуней, медно-цинковыхсплавов; для приготовления флюсов при лужении жести, а также порошка, применяемого в химической и металлургической промышленности.

Низшие сорта цинка (Ц2 и ЦЗ), получаемые дистилляционным способом, применяют в производстве цинковых, медно-цинковых, свинцовистых сплавов и бронз; для изготовления проволоки, применяемой при шоопировании; для горячего оцинкования изделий и полуфабрикатов; для изготовления цинкового порошка, используемого в химической и металлургической (в том числе при производстве цинка) промышленности.

Выше указаны наиболее распространенные области применения каждого сорта цинка. Практически для одной и той же цели в зависимости от содержания примесей можно использовать два или даже три различных сорта металла.

ГОСТ 3640-70 предусматривает выпуск цинка марки ЦВ00 в виде чушек массой 4-5 и 8-10 кг определенной формы и размеров. Цинк марок ЦВО, ЦВ1, ЦВ, ЦОА, Ц0, Ц1С, Ц1, Ц2, Ц2С, ЦЗС, ЦЗ выпускают в виде чушек[2] массой 19-25 кг или в виде блоков массой до 1 т, приспособленных для механизированной погрузки и выгрузки при транспортировании. Форма и размеры чушек и блоков этих марок цинка также обусловлены государственным стандартом.

Чушки цинка всех марок, за исключением металла марки ЦВ00, поставляют в штабелях с обвязкой (пакетах). При пакетировании цинка допускается применение в качестве поддонных чушки особой формы, отличной от стандартной. Применение пакетирования чушкового цинка дает значительный экономический эффект и повышает производительность труда на погру-зочно-разгрузочных операциях.

Основное количество цинка в Советском Союзе и за рубежом добывают из сульфидных и окисленных цинковых руд. В последнее время возрастает удельный вес вторичного сырья - цинкосодержащих шлаков, а также различных полупродуктов свинцового, медного и оловянного производств.

Известно более 60 цинковых минералов. Наиболее распространены сернистые и кислородные соединения цинка. Из них промышленное значение имеют главным образом следующие минералы: сфалерит, или цинковая обманка (ZnS), марматит (m ZnS ∙ n FeS), смитсонит (ZnCO3) и каламин (H2Zn2Si05). Цинковым минералам сопутствуют в рудах кадмий, индий, таллий, галлий, селен, теллур, ртуть, висмут, золото, серебро, а также кобальт, германий, мышьяк, сурьма и другие элементы. Вмещающие горные породы состоят обычно из кварца (SiO2), известняка (СаСО3), доломита (CaCO3-MgCO3), глинозема (А12О3), барита (BaSO4) и других минералов.

Сульфидные цинковые руды можно разделить на свинцово-цинковые, медно-цинковые и свинцово-медно-цинковые (полиметаллические). К типу свинцово-цинковых относятся рудные месторождения Северного Кавказа, Салаирское, Текелийское и группа месторождений Дальнего Востока. Свинцово-цинковые руды содержат в основном минералы галенит (PbS), сфалерит (ZnS), марказит (FeS2), пирит (FeS2), церуссит (РbСОз). Часто им сопутствует барит (BaSO4).

Медно-цинковые руды наиболее ярко представлены в Уральских месторождениях: Сибайском, Учалинском, Гайском и др. Подобные руды находятся в Николаевском (Восточный Казахстан) и Урупском (Северный Кавказ) месторождениях. Главными рудными минералами в них являются халькопирит (CuFeS2) и сфалерит. Основную массу вмещающей породы составляют сульфиды железа. Характерная особенность этих руд - тонкое взаимное прорастание медных и цинковых минералов, значительно осложняющее селективную флотацию.

Полиметаллические (свинцово-медно-цинковые) руды находятся в Восточном Казахстане (Лениногорское, Зыряновское, Белоусовское, Березовское месторождения), в Средней Азии (Алтын-Топканское, Кансайское месторождения) и в ряде других районов страны. Вещественный состав полиметаллических руд чрезвычайно разнообразен. Свинец, медь и цинк представлены в них соответственно минералами галенитом, халькопиритом и сфалеритом.

К окисленным цинковым рудам можно отнести руд: Ачисайского месторождения (Южный Казахстан).

Примерный химический состав цинксодержащих руд %, приведен ниже:

| Типы руды | Zn | Cu | Pb | Fe |

| Свинцово-цинковые | 3-5 | 0,1-0,2 | 0,6-3,0 | 3-10 |

| Медно-цинковые | 5-8 | 1,5-5 | - | 15-30 |

| Полиметаллические | 2,5-7,5 | 0,3-1,7 | 1-2 | 3-13 |

| Типы руды | S | As | Sb | |

| Свинцово-цинковые | 4-14 | 0,01-0,04 | 0,01-0,02 | |

| Медно-цинковые | 20-32 | - | - | |

| Полиметаллические | 3-18 | 0,01-0,02 | 0,01-0,05 |

Все сульфидные цинковые руды в Советском Союзе и за рубежом подвергают флотационному обогащению с получением в зависимости от состава руды цинковых, свинцовых, медных и пиритных концентратов. Окисленные цинковые руды перерабатывают во вращающихся трубчатых печах с целью их пирометаллургического обогащения и перевода цинковых и свинцовых минералов в окислы.

При обогащении полиметаллических руд на обогатительной фабрике Зыряновского свинцового комбината достигнуты высокие показатели по извлечению металлов в одноименные продукты и по качеству цинковых, свинцовых и медных концентратов. Относительно высокие показатели получены ипри обогащении свинцово-цинковых руд месторождений Казахстана и Северного Кавказа.

Значительные трудности встречаются при обогащении медно-цинковых руд Уральских месторождений из-за тесной взаимной вкрапленности сульфидов цинка и меди. На некоторых фабриках извлечение цинка в одноименный концентрат не превышает 55-60%г а содержание этого металла в концентрате снижается до 44-45%. В последнее время в технологию обогащения медно-цинковых руд внесены значительные усовершенствования как на операциях подготовки руды, так и при флотации пульпы. Применяются более эффективные флотационные реагенты для селекции минералов. По последним данным извлечение цинка в цинковый концентрат на ряде обогатительных фабрик Урала повысилось до 64%.

Одним из существенных резервов повышения извлечения металлов при обогащении этих руд является выделение при флотации медно-цинковогопромпродукта для последующей его переработки по специальной металлургической технологии с высокими технико-экономическими показателями. В этом направлении проводятся соответствующие опытные работы.

Примерный состав некоторых цинковых концентратов, получаемых в результате обогащения сульфидных цинковых руд, следующий, % : 40,0-56,6 Zn; 0,13- 3 40 Pb; 0,15-2,25 Сu; 2,50-19,0 Fe; 30,4-37,0 S 0,10- 0,66 Cd; 0,03-0,29 As; 0,01-0,07 Sb; 0,001-0,013 Co. Отдельные руды и соответственно концентраты содержат, кроме указанных элементов, ртуть и висмут.

При плавке металлургического сырья в свинцовом, медном и оловянном производствах образуется значительное количество шлаков, содержащих цинк, свинец, медь, олово и другие ценные компоненты. Кроме того, на территории старых и действующих заводов Урала, Алтая и других районов страны в отвалах также находится большое количество шлаков, содержащих цветные металлы. Примерный состав шлаков представлен в табл. 1.

Таблица 1

Примерный состав цинксодержащих шлаков, % [1]

| Тип шлака | Zn | Pb | Сu | Sn | Fe | SiO2 | CaO | MgO |

| Свинцовой плавки | 10-17 | 1,2-3,0 | 0,6-08 | следы | 18-28 | 20-15 | 10-15 | 1-1,5 |

| Медного производства | 5-10 | 0,1-0,3 | 0,35-05 | - | 27-30 | 32-34 | 2-5 | 0,5 |

| Оловосодержащий | 4,5-8,5 | 0,3-0,6 | 0,9-1,1 | 0,4-0,7 | 3,5 | |||

| От плавки вторичного сырья | 6-6,5 | 0,1-0,3 | 0,9-1,1 | 0,1-0,2 | 22-24 | 26-28 | 10-13 | 1-2 |

Как следует из табл. 1, металлургические шлаки содержат от 4,5 до 17 % цинка. С учетом того, что ежегодно на свинцовых и медных заводах образуются сотни тысяч тони таких шлаков, а в отвалах их накопилось значительное количество, они являются существенным дополнительным сырьевым источником для получения цинка.

В мировой практике широко распространен метод фьюмингования шлаков, сущность которого заключается в продувке расплавленного шлака воздухом в смеси с восстановителем (угольной пылью, мазутом, природным газом). При этом окислы цинка и других летучих металлов восстанавливаются и возгоняются. Наряду с ними происходит и возгонка летучих сульфидов (свинца, олова). В печном пространстве металлы и сульфиды окисляются свободным кислородом газов и улавливаются в котлах-утилизаторах, установленных непосредственно за фьюминговой печью, и в рукавных фильтрах.

В Советском Союзе в последние годы получил развитие способ вальцевания шлаков в трубчатых печах. Этот способ ранее применяли только для переработки цинковых кеков и окисленных цинковых руд. В настоящее время его используют для переработки в основном твердых шлаков свинцовой плавки, находящихся в отвалах предприятий. Некоторые заводы («Электроцинк») извлекают вельцеванием цинк и другие металлы из шлаков текущего производства.

Перед вельцеванием шлаки, цинковые кеки или окисленные цинковые руды (иногда в смеси друг с другом) шихтуют с определенным количеством восстановителя (коксик) и загружают в верхнюю головку вращающейся трубчатой печи. Восстановление окислов металла происходит в твердой шихте, а окисление возгонных паров металлов - в газовой фазе. Возгоны цинка, свинца, кадмия улавливаются в рукавных фильтрах. Медь и драгоценные металлы остаются в клинкере (твердом остатке). В зависимости от ценности клинкера его направляют на медеплавильные заводы для извлечения меди и драгоценных металлов или складируют.

Таким образом, цинксодержащими продуктами переработки шлаков, цинковых кеков и окисленных цинковых руд являются шлаковозгоны и вельц-окислы. Состав шлаковозгонов, %: 56,7-57,3 Zn; ~13,0 Рb; 0,15- 0.36 Cu; ~0 06 Cd; 0,35-1,2 As; 0,15-0,23 Sb. Состав вельц-окислов, %: 56,7-67,8 Zn; 4,5-14,5 Pb; 0,22-024 Cu; 0,6-1,2 Cd; 0,12-0,71 As; ~0,04 Sb [2].

На металлургических заводах в процессах обжига, агломерации, плавки сульфидного и окисленного сырья, конвертирования штейнов получается значительное количество разнообразных по составу сухих пылей, основную часть которых составляют летучие компоненты - свинец и цинк. Кроме них, в пылях концентрируются кадмий, индий, селен, теллур и некоторые другие ценные компоненты, Вместе с тем в пыли переходят и элементы, значительно осложняющие их последующую гидрометаллургическую переработку, -мышьяк, хлор и фтор. Наиболее тонкие пыли и сконденсировавшиеся металлы улавливают в аппаратах мокрого пылеулавливания и отправляют на переработку в виде шламов. Состав пылей предприятий свинцово-цинковой и медной промышленности приведен в табл. 2.

Таблица 2

Состав металлических пылей, % [3]

| Пыли | Zn | Pb | Cu | Cd | S | As | Sb | Se | Te |

| Свинцово-цинковая промышленность | |||||||||

| От обжиговых печей | 40-45 | 1-4 | 1-2 | 0,3-07 | - | - | - | - | |

| Агломерационные | 1,3 | - | 1,2 | 10,3 | 0,47 | - | 1,3 | - | |

| От шахтных печей | 12-20 | 55-65 | - | 1-3 | 6-8 | 0,4 | 0,1-0,2 | - | - |

| Конверторные | 9,5-12,4 | 44-56 | 1,2-1,6 | 0,2-0,6 | 3-5 | 7,5-15 | - | 0,4-0,7 | 0,08-0,1 |

| Медная промышленность

| |||||||||

| От обжиговых печей КС | 4-5 | - | 10-12 | - | - | - | - | - | |

| От многоподовых обжиговых печей | 4,8 | 0,7 | - | - | - | - | - | ||

| От печей КФП | 3,42 | 0,52 | 17,3 | - | - | 0,17 | 0,12 | 0,0072 | 0,006 |

| От отражательных печей | 10-30 | 4-10 | 1-5 | 0,04 | 3,6 | 1,04 | 0,07 | - | - |

| Конверторные | 9-13 | 41-45 | 1,4-2,1 | - | 8,2 | 0,8 | 0,1 | - | - |

| От шахтных печей | 8-20 | 6-10 | 3-15 | - | - | 2-15 | - | - | - |

Извлечение цветных металлов из руд и концентратов и получение их в виде, удовлетворяющем по качеству потребности народного хозяйства, является весьма важной задачей. В зависимости от характера сырья - его химического состава, свойств и качества - в цветной металлургии применяют разнообразные технологические процессы для переработки руд и концентратов. В основном они разделяются па пирометаллургические и гидрометаллургические. В известной мере это деление условно, так как и в тех, и в других процессах применяют, хотя и в различной степени, и пирометаллургические, и гидрометаллургические производственные операции.

Пирометаллургические способы заключаются в обработке руд и концентратов нагреванием при высоких температурах. Поэтому эти способы называют иногда огневыми. В отличие от пирометаллургических гидрометаллургические процессы основаны на извлечении металлов из сырья и различных полупродуктов водными растворами кислот и других химических реагентов с последующим выделением металлов из растворов.

Для производства металлического цинка применяют оба указанных метода. При пирометаллургическом, или дистилляционном, способе сульфидные цинковые концентраты предварительно обжигают (окисленные материалы перерабатывают непосредственно), смешивают с восстановителем (уголь, кокс) и нагревают в специальных печах. При этом окисленные соединения цинка восстанавливают до металла, пары цинка улетучиваются и, охлаждаясь, конденсируются в жидкий металл. В результате пирометаллургической обработки получают два основных продукта: металлический цинк и твердый остаток (раймовка, шлак).

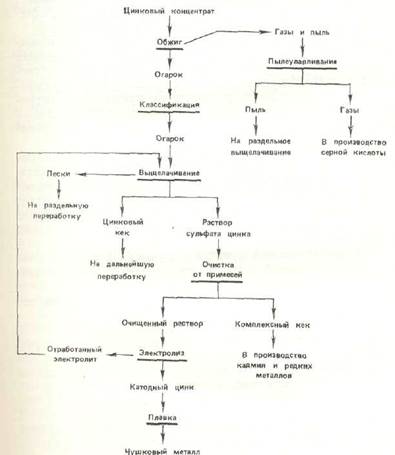

Рис. 1. Принципиальная технологическая схема гидрометаллургического производства цинка

Для нагрева обожженного цинкового концентрата и окисленных руд с восстановителем используют печи с горизонтальными и вертикальными ретортами шахтные и электрические печи. Получаемый пирометаллургическим методом цинк, как правило, загрязнен различными примесями (свинцом, медью, железом, кадмием и др.) и требует дополнительных операций рафинирования. Условия труда па печах с горизонтальными ретортами тяжелые, поэтому предприятия с этим способом производства постепенно закрывают или реконструируют. Из пирометаллургических методов наиболее прогрессивным является способ получения цинка в шахтных печах, разработанный английской фирмой «Империал Смелтинг». Однако этот метод предъявляет очень жесткие требования к качеству сырья и не обеспечивает получения высококачественного металла.

Сущность гидрометаллургического метода производства цинка заключается в выщелачивании обожженных цинковых концентратов слабым раствором серной кислоты с целью перевода цинка в раствор в виде сульфата, очистке цинкового раствора от примесей, электролитическом осаждении металла из очищенного раствора и плавке катодного цинка в индукционных электропечах.

По сравнению с дистилляционным методом гидрометаллургический способ имеет ряд преимуществ, Главные из них: более полное и комплексное использование сырья, высокая чистота получаемого металла, механизация и автоматизация трудоемких процессов, лучшие санитарно-гигиенические условия труда, меньшая себестоимость продукции.

Производственный процесс получения цинка по гидрометаллургической технологии слагается из следующих основных стадий:

1. Подготовка сырья к металлургической переработке.

2. Обжиг цинковых концентратов.

3. Подготовка обожженных продуктов и других материалов к выщелачиванию.

4. Выщелачивание цинксодержащих материалов.

5. Очистка цинковых растворов от примесей.

6. Электролитическое осаждение цинка.

7. Плавка катодного цинка.

Технологическая схема производства цинка гидрометаллургическим методом представлена на рис. 1.

[1] В Казахстане действует ГОСТ 3640-94 Цинк. Технические условия. - Взамен ГОСТ 3640-79 ; Введ. с 01.01.1997

[2] В Казахстане действует СТ РК 1050-2002 Цинк в чушках. Технические условия. - Введ. с 01.07.2002.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|