- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ДИПЛОМНАЯ РАБОТА. Задание. на дипломную работу

РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВПО РГУПС)

Тамбовский техникум железнодорожного транспорта

(ТаТЖТ- филиал РГУПС)

ДОПУСТИТЬ К ЗАЩИТЕ

Зам. директора по УВР

________________ О.И. Тарасова

(подпись)

______________________ 2020 г.

ДИПЛОМНАЯ РАБОТА

Организация и технология работы участка по ремонту автосцепных устройств

Специальность 23.02.06 Техническая эксплуатация подвижного состава железных дорог (номер, наименование)

Студента Букатина Александра Романовича гр. ТАВХ-411

(фамилия, имя, отчество)

Форма обучения ___очная___

Руководитель работы __________________________ ( В.И. Жданов )

(подпись, дата) (инициалы, фамилия)

Нормоконтроль _______________________________ ( И.П.Сарычева)

(подпись, дата) (инициалы, фамилия)

Тамбов 2020г.

РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

Тамбовский техникум железнодорожного транспорта

(ТаТЖТ – филиал РГУПС)

| Утверждаю Заместитель директора по УВР ________________ О.И.Тарасова «»________________ 20___г. |

Задание

на дипломную работу

__________________Букатина Александра Романовича ________________

(Ф.И.О.)

1. Тема дипломной работы

Организация и технология работы участка по ремонту автосцепных устройств.

2. Исходные данные для работы

7300вагонов_______________________________________________________

3. Состав дипломной работы

Введение

1 Назначение и характеристика участка, характеристика ремонтируемого изделия.

2 Расчет параметров производственного процесса

3 Технологический процесс ремонта

4 Определение трудоёмкости ремонта

5 Расчет и выбор оборудования

6 Планировка участка определение размеров

7 Расчет количества работников на участке

8 Расчет потребности и стоимости материалов и запасных частей

9 Экономическая часть

10 Охрана труда

Заключение

Список литературы

4. Перечень графического материала

Лист1 «План участка по ремонту автосцепки»

Лист 2 «График технологического процесса ремонта корпуса »

5 Рекомендуемая литература

1. Кабаская И.А. Технология ремонта подвижного состава; учеб. пособие. - М.: ФГБОУ «УМЦ ЖДТ», 2016, - 288с.

2. Ледищева Т.Ю. Электрические аппараты и цепи вагонов: учеб. пособие. – М.: ФГБОУ «УМЦ ЖДТ», 2016, - 144с.

Дата выдачи задания 6 апреля ________________________ 2020 г.

Дата выполнения работы 14 июня_________________________ 2020 г.

Руководитель дипломной работы ___________________ (В.И. Жданов)

(подпись) (инициалы, фамилия)

Рассмотрено на задании цикловой комиссии

протокол №____6________ от _26 февраля______________________ 2020 г.

Председатель цикловой комиссии _____________________ (И.Н. Костикова)

(подпись) (инициалы, фамилия)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Датаа |

| Лист |

| ТаТЖТ - филиал РГУПС. 23.02.06. ДР. ПЗ |

| Разраб. |

| Букатин А.Р. |

| Провер. |

| Жданов В.И. |

| Реценз. |

| Н. Контр. |

| Сарычева И.П |

| Утверд. |

| Тарасова О.И. |

| Организация и технология работы участка по ремонту автосцепных устройств. |

| Лит. |

| Листов |

| гр.ТАВХ 411 |

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………….………..…………..…………..…………..…………….3

1 НАЗНАЧЕНИЕ И ХАРАКТЕРИСТИКА УЧАСТКА, ХАРАКТЕРИСТИКА РЕМОНТИРУЕМОГО ИЗДЕЛИЯ……………………………………………….5

2 РАСЧЕТ ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА……….19

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА……………………………..22

4 ОПРЕДЕЛЕНИЕ ТРУДОЁМКОСТИ РЕМОНТА…………..……………….30

5 РАСЧЕТ И ВЫБОР ОБОРУДОВАНИЯ……………………………………...32

6 ПЛАНИРОВКА УЧАСТКА ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ………………..35

7 РАСЧЕТ КОЛИЧЕСТВА РАБОТНИКОВ НА УЧАСТКЕ……………….....38

8 РАСЧЕТ ПОТРЕБНОСТИ И СТОИМОСТИ МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ ………………………………………………………….41

9 ОХРАНА ТРУДА ……………………………………………………………..43

10 ЭКОНОМИЧЕСКАЯ ЧАСТЬ………….…………………………………...45

ЗАКЛЮЧЕНИЕ………………………………………………………….………58

СПИСОК ЛИТЕРАТУРЫ.……………………………………………..………..59

ПРИЛОЖЕНИЕ А……………………………………………………………….60

ПРИЛОЖЕНИЕ Б……………………………………………………………….61

ПРИЛОЖЕНИЕ В……………………………………………………………….62

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Немаловажное место на железнодорожном транспорте занимает вагонное хозяйство. Это достаточно развитая отрасль железнодорожного транспорта, основные фонды которой составляют пятую часть основных фондов всего железнодорожного транспорта. Вагонное хозяйство в первом приближении можно определить как специальным образом территориально распределенную на сети железной дороги совокупность производственных предприятий, на которых, основывалась на единой отраслевой нормативно технической документации, с учетом частных условий осуществляется контроль технического состояния, техническое обслуживание и ремонт вагонов пассажирского и грузового парков, а также контейнеров. Дальнейшее повышение уровня эксплуатационной работы вагонного хозяйства в условиях рыночной экономики возможно на основании внедрения научной организации труда и производства, повышение качества работы и производственного труда. Железнодорожный транспорт является сложным и многогранным хозяйством, требующим хорошей взаимоувязанной работы всех его звеньев. Железнодорожной транспорт должен обеспечивать важнейшие транспортно-экономические связи в народном хозяйстве на огромных пространствах нашей страны. Освоение новой для предприятий продукции сопровождается, одновременно, совершенствованием как самой продукции, так и технологии ее изготовления или ремонта. Разработаны вагоны нового поколения, технология производства которых внедряют в производство, также вводят новые технические средства диагностики и ремонта вагонов.

Невозможно повысить технический уровень ремонта в будущем без введения в технологические процессы современных способов ремонта и восстановления деталей и узлов, что предусматривает внедрение поточно-конвеерного и крупноагрегатного методов ремонта.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Отделение автосцепки предназначено для ремонта и комплектовки корпуса автосцепок с механизмом сцепления и поглощающих аппаратов с тяговым хомутом. Здесь организуются поточная линия с нерегламентированным тактом на подвесном конвейере по ремонту корпусов автосцепок, поточная линия по ремонту тяговых хомутов, применяются механизированные стенды для ремонта поглощающих аппаратов, производства наплавочных работ, для обработки наплавленных мест установлены горизонтально-фрезерный и вертикально-фрезерный, токарный станки и другое оборудование. Отделение оснащено кран-балкой грузоподъемностью 0,5 т и имеет приточно-вытяжную вентиляцию для отвода газов и пыли.

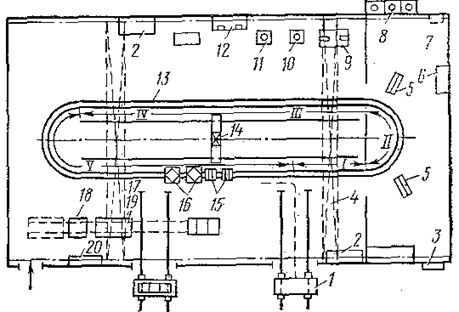

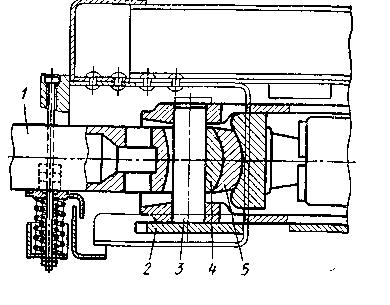

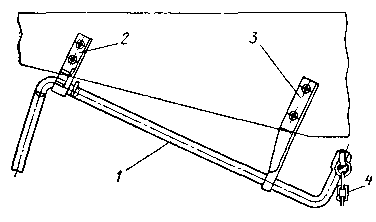

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией. Схема КПА изображена на рисунке 1.

Рисунок 1 -Схема пульсирующей поточно-конвейерной линии ремонта авто

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Назначение участка ремонта автосцепного устройства

Восстановление работоспособности корпуса автосцепки и деталей механизма сцепления проводится в цехе ремонта автосцепного оборудования.

Этот цех находится в непосредственной близости от вагоносборочного участка.

Также в цехе ремонта автосцепки производится ремонт автосцепок, ремонт тяговых хомутов и поглощающих аппаратов для пунктов технического обслуживания текущего ремонта вагонов.

Все необходимое технологическое оборудование и приспособления размещаются на площади 288 м2, ремонт деталей и узлов автосцепного устройства в цехе производится в строгой технологической последовательности.

Режим работы цеха двухсменный. Продолжительность работы одной смены 11 часов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Цех по ремонту автосцепки должен иметь:

- необходимое для ремонта сварочно-наплавочное и стендовое оборудование;

- приспособления и станки для обработки наплавленных поверхностей деталей;

- подъемно-транспортные устройства, механизирующие работы, связанные с подъемом и перемещением тяжелых деталей;

- шаблоны для проверки деталей автосцепного устройства.

Автосцепка СА-3 обеспечивает:

- автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок;

- расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок;

- автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны;

- производство маневровых работ (положение на "буфер"), когда при соударении автосцепки не должны соединяться.

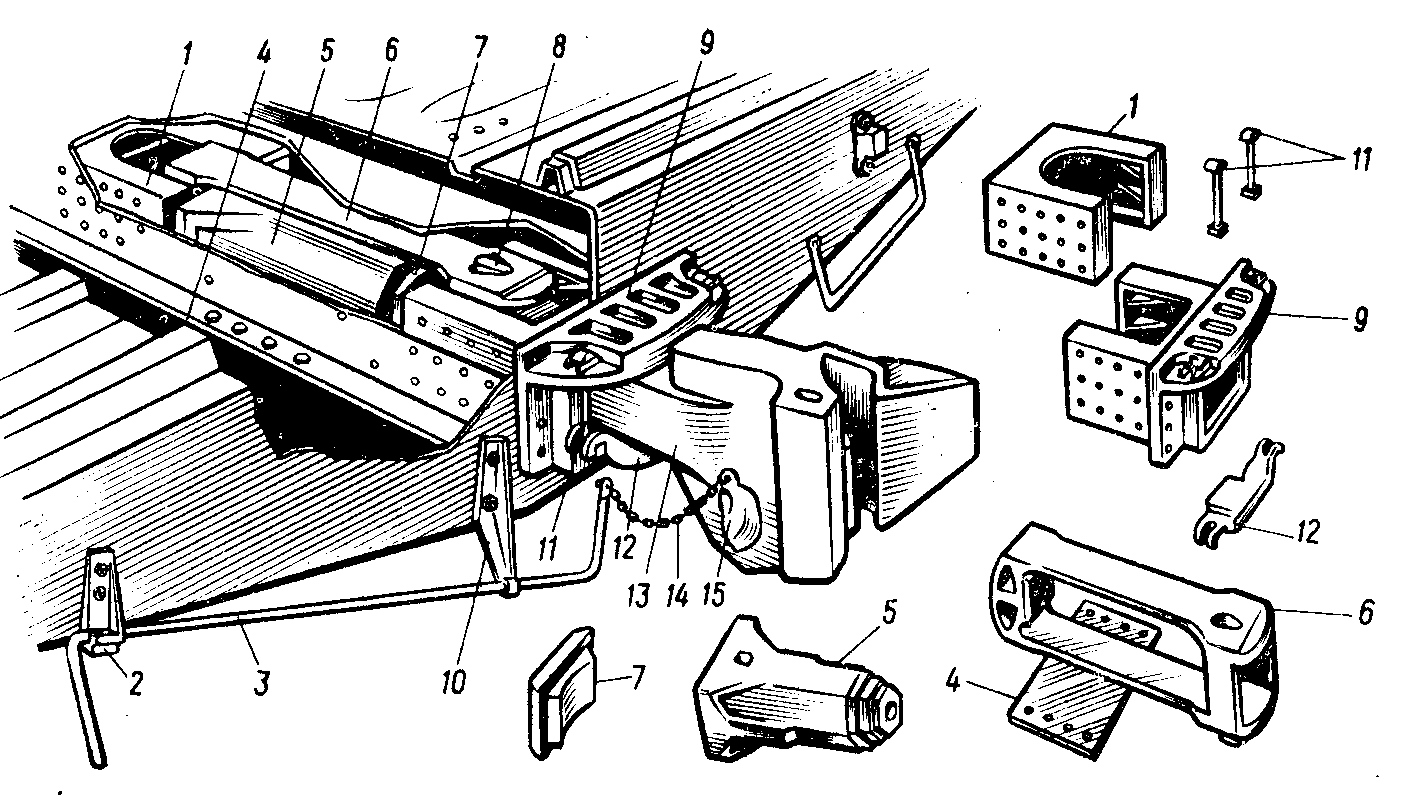

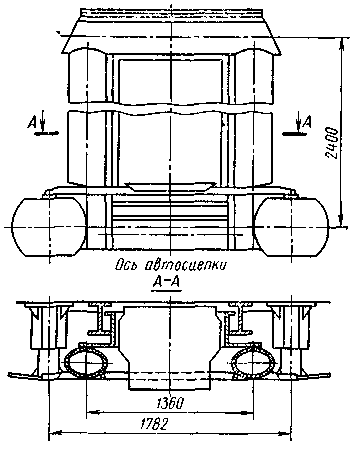

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. Автосцепное устройство указано на рисунке 2. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Автосцепное устройство четырехосного вагона.

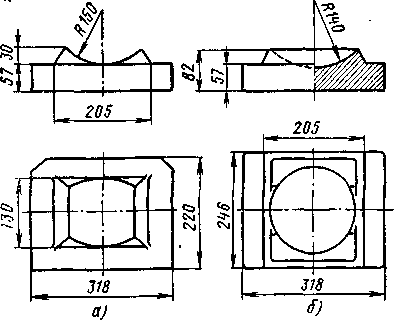

Изображение корпуса автосцепки указано на рисунке 3. Корпус автосцепки 13 с механизмом сцепления предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус автосцепки представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика.

Внутри головной части размещены детали механизма сцепления. Она имеет большой 1 и малый 4 зубья, которые соединяясь образуют зев. На вертикальной стенке зева, возле малого зуба имеется окно для замка 3, а рядом - окно для замкодержателя 2.

В верхней части отлит выступ 5, который воспринимает жесткие удары при полном сжатии поглощающего аппарата. Внутри корпуса со стороны малого зуба отлита полочка для верхнего плеча предохранителя, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части выполнено горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие 6 для соединения корпуса автосцепки с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность.

Большой зуб имеет три усиливающих ребра : верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором, предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Рисунок 2 – Автосцепное устройство

Рисунок 3 – Корпус автосцепки

Материал изготовления, механические свойства и химический состав

Корпус автосцепки отливается из углеродистой стали мартеновского производства, которая, согласно ГОСТ 88-55, имеет углерода 0,17-0,27%, марганца 0,5-0,9%, кремния 0,17-0,37%, серы и фосфора не более 0,045% каждого. Минимальные значения механических характеристик составляют: временное сопротивление 412 МПа, предел текучести 245 МПа и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

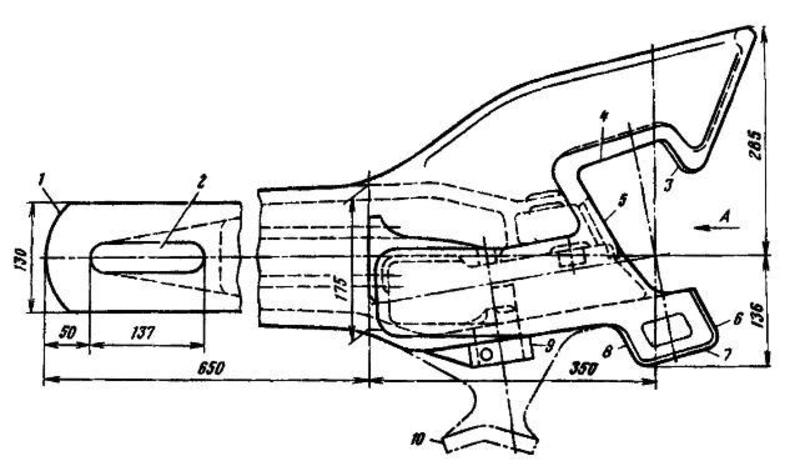

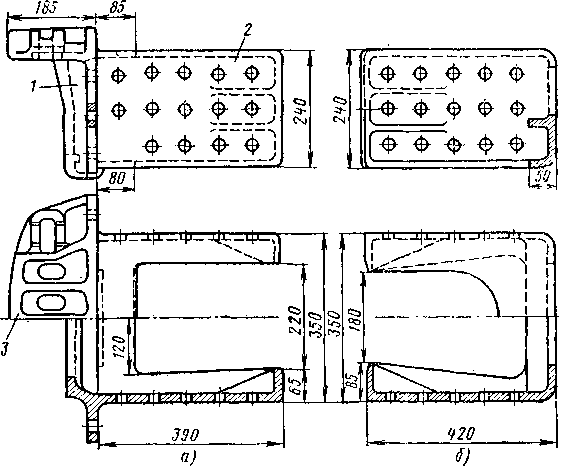

Упряжное устройство состоит из тягового хомута, клина или валика с вкладышем, упорной плиты, переднего и заднего упоров, поддерживающих и ограничительных планок. Тяговый хомут автосцепки СА-3 рассчитан на установку в нем поглощающих аппаратов, габаритные размеры которых 568x318x230 мм. Это аппараты Ш-1-Тм, Р-2П, ГА-100М и другие взаимозаменяемые с ними. Передняя часть хомута 1 служит узлом соединения с хвостовиком автосцепки, задняя 2 — упором основания поглощающего аппарата. В передней части хомута есть отверстие 3 для размещения клина, а снизу предусмотрены ушки с отверстиями под болты, на которые опирается клин. Два болта с резьбой М20 и квадратными головками устанавливают в отверстия в ушках, затягивают гайками и зашплинтовывают общей стопорной шпилькой. Для предохранения от выпадания болтов в случае утери гаек на болтах предусмотрены специальные шайбы.

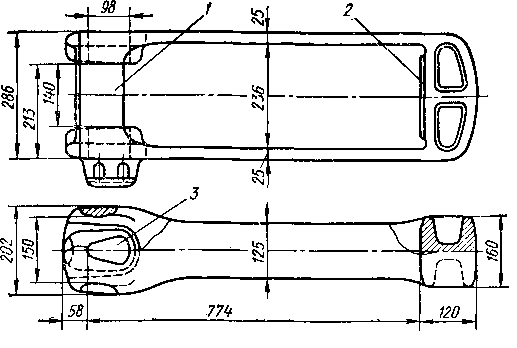

Клин тягового хомута представляет собой стержень овального сечения 32x92 мм. В нижней части клин имеет заплечики, препятствующие его выжиманию вверх, а снизу поддерживается в нормальном положении двумя болтами. Клин изготовляют горячей штамповкой из листового проката или из прокатной стали специального профиля (профиль 6, ГОСТ 5267—63) горячей высадкой заплечиков. И в том и в другом случае используют сталь 38ХС (ГОСТ 4543—71). Клин тягового хомута изображен на рисунке 5.

Тяговый хомут модернизированного автосцепного устройства рассчитан на установку поглощающего аппарата Ш-2-Т, имеющего габаритные размеры 568x318x246 мм. В связи с этим расстояние между тяговыми полосами в этом хомуте увеличено до 252 мм. Изображение тягового хомута указано на рисунке 4.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Рисунок 4 – Тяговый хомут автосцепки

Передняя часть хомута выполнена под установку валика взамен клина. Узел соединения хвостовика автосцепки с тяговым хомутом при помощи валика показан на В этом узле помимо валика 3 использован вкладыш 4, размещаемый между валиком и перемычкой 5 хвостовика 1. От выпадания из отверстия валик предохраняет планка 2, которая установлена в специальные пазы на переднем упоре. Узел соединения хвостовика автосцепки указан на рисунке 4.

Упорная плита автосцепного устройства расположена между хвостовиком автосцепки и поглощающим аппаратом. В резинометаллическом поглощающем аппарате Р-4П упорная плита является его деталью. Упорная плита стандартного автосцепного устройства в средней части имеет гнездо под цилиндри ческую поверхность терца хвостовой части автосцепки. Эту плиту можно изготовлять горячей штамповкой из стали 38ХС или резкой из прокатной стали специального профиля (профиль 5, ГОСТ 5267—63). Материал профиля —• сталь 45 мартеновская (ГОСТ 1050—74). Упорная плита модернизированного автосцепного устройства имеет в средней части сферическое гнездо под сферическую поверхность торца хвостовика. Эту плиту изготовляют горячей штамповкой из стали 38ХС.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Рисунок 5 - Клин тягового хомута

Рисунок 6 – Узел соединения хвостовика автосцепки с тяговым хомутом в модернизированном автосцепном устройстве

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Рисунок7 -Упорные плиты автосцепных устройств:

а — стандартного; б — модернизированного

Рисунок 8 - Упоры автосцепки: а — передний; б — задний

Усилие от автосцепного устройства на раму вагона передается через передний упор при растягивающем усилии между вагонами и задний — при сжимающем усилии. Передний упор 2 автосцепного устройства выполнен литым заодно с ударнойрозеткой 1 и прикреплен заклепками к хребтовой балке и к передней балке рамы. Таким образом, передний упор с розеткой является одновременно деталью, усиливающей узел соединения хребтовой и передней балок. Лобовая часть 3 розетки, усиленная ребрами, служит для восприятия удара корпуса автосцепки, если ход автосцепного устройства меньше хода закрытия поглощающего аппарата. Эта же часть розетки служит для навешивания центрирующего прибора. Через окно розетки проходит хвостовик корпуса автосцепки.

Задний упор в плане представляет собой П-образную отливку, которая заклепками или сваркой прикреплена к хребтовой балке рамы. В проеме между опорными частями упора размещена задняя часть тягового хомута. Расстояние между опорными частями упора (180 мм) выбрано так, чтобы они могли ограничивать боковые перемещения хомута. Поддерживающая планка служит опорой тягового хомута. Планка представляет собой плоскую или выгнутую плиту толщиной 18—20 мм. Глубина выгиба зависит от положения продольной оси автосцепного устройства относительно нижней поверхности полок хребтовой балки. Конструкция и размеры поддерживающих планок и технические требования к ним регламентированы ГОСТ 24.052.02—73, согласно которому планки можно изготовлять штамповкой или литьем. Планку крепят к нижним полкам хребтовой балки болтами с гайками, контргайками и шплинтами. Упоры автосцепки показаны на рисунках 7 и 8.

Под действием веса головной части автосцепки или сжимающего усилия хомут с аппаратом может подняться до упора в потолок хребтовой балки. Если расстояние от верхней тяговой полосы хомута до потолка хребтовой балки более 15 мм, над хомутом к хребтовой балке прикрепляют сваркой или заклепками одну или две ограничительных планки. Одну планку размещают над нажимным конусом поглощающего аппарата, а другую (если она применена) — над задней частью тягового хомута.

Центрирующий прибор автосцепного устройства является опорой корпуса автосцепки и служит для его возвращения в нормальное

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

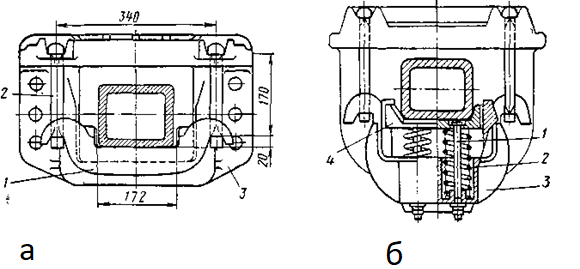

Рисунок 9 – а. Центрирующий прибор с жесткой опорой

б. Цетрирующий прибор с подпружиненной опорой

В связи с этим восьмиосные вагоны и другие вагоны с удлиненными консолями оборудуют центрирующими приборами с подпружиненной опорой автосцепки на центрирующую балочку. Такая опора обеспечивает возможность угловых перемещений автосцепки в продольной вертикальной плоскости при прохождении сцепленных вагонов через горб сортировочной

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Масса автосцепки модернизированного автосцепного устройства составляет около 230 кг. При существующем соотношении плеч на подпружиненную опору приходится статическая нагрузка от автосцепки около 400 кгс. Таким образом, все усилия, действующие на центрирующую балочку превышающие 140 кгс, воспринимаются ею и маятниковыми подвесками упруго, что существенно облегчает условия работы этих деталей. К центрирующей балочке сбоку приварен угольник, выполняющий назначение гнезда для торсиона, отклоняющего автосцепку внутрь кривой в кривых участках пути. Угольник выполнен холодной штамповкой из стали 09Г2, а торсион — из пружинной стали 60С2ХА (ГОСТ 14959—69) из прутка диаметром 24 мм.

Расцепной привод служит для расцепления автосцепок й, при необходимости, для установки их механизмов в положение «на буфер». В конструкцию привода входят расцепной рычаг 1, поддерживающий 3 и фиксирующий 2 кронштейны и цепь 4. Расцепной рычаг представляет собой стальной стержень диаметром 30 мм с двумя плечами. Малое плечо имеет проушину для болта, большое плечо является рукояткой привода. В месте соединения рукоятки со стержнем предусмотрены ограничитель и плоская

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Для создания такого натяжения плоскость буферов должна выходить за ось зацепления автосцепки на 65 мм. Жесткость пружин двух буферов упругой площадки составляет 12 кгс/мм.

Таким образом, при отсутствии сжимающих или растягивающих

Рисунок 10 - Расцепной привод автосцепки

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Рисунок 11 - Упругая площадка с резинокорданными баллонными уплотнениями

сил между сцепленными вагонами их автосцепки растягиваются усилием около 0,8 тс. Усилие сопротивления одной упругой площадки при полном ее сжатии (на 150 мм) составляет около 1,8 тс.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Основными параметрами производственного процесса является ритм, такт выпуска, длительность производственного процесса и фронт работы, номинальный и действительный фонд работы оборудования.

Фонд времени ремонта оборудования – это количество часов его времени в течении определенного периода. Различают номинальные и действительные фонды времени работы оборудования.

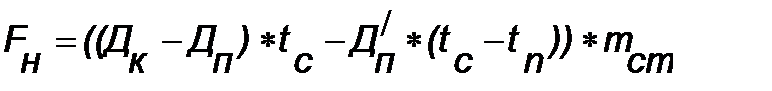

(1)

(1)

где: Дк– количество календарных дней в году;

Дп- количество праздничных и выходных дней в году;

Д’п– количество предпраздничных дней в году с сокращённой продолжительностью смены;

tс – продолжительность рабочей смены в часах (ч);

tп – продолжительность смены в предпраздничные дни, ч;

mсм – количество смен.

Подставляя числовые значения в формулу, получаем:

Fн= ((366 - 118) * 8 - 5 * (8-7)) * 2 = 3958 часа.

Действительный годовой фонд времени работы оборудования определяется по формуле:

Fq= Fн * k, (2)

где: k– коэффициент, учитывающий простой оборудования по техническим неисправностям в ремонте, принимают равным 0,95 – 0,98.

Подставляя числовые значения в формулу, получаем:

Fq= 3958 *0,95 = 3760часов.

Ритм – количество изделий выпускаемых в единицу времени, определяется по формуле:

Г=N/Fq, (3)

где:

N – годовая программа участка

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Подставляя, числовые значения в формулу получаем:

Г =7300/3760= 2 шт.

Такт выпуска – интервал времени, через который периодически производится выпуск вагонов из ремонта, определяется по формуле:

ι=Fq*а/N, (4)

где: а – количество вагонов (узлов и деталей) одновременно выпускаемых из ремонта.

Подставляя, числовые значения в формулу получаем:

ι = 3760*1/7300= 0,51 = 30 мин.

Фронт работы или количество одновременно, ремонтируемых вагонов рассчитывается:

Фр=Г*tb, (5)

где:tb – производственный цикл ремонт, ч.

Подставляя, числовые значения в формулу получаем:

Фр= 2*7,8 = 15 вагонов.

Количество поточных линий определяется по формуле:

Пл = Фр/СПв, (6)

где:

С – количество ремонтных позиций;

Пв – количество вагонов в каждой позиции.

Подставляя, числовые значения в формулу получаем:

Пп= 15/7*1= 2 линии.

В связи с тем, что ремонт организован на двух поточных линиях, такт увеличивается в два раз, то есть:

ι = 30*2=60 минут.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

I смена: с 8.00-часов до 17.00 часов

перерыв с 12.00 часов до 13.00 часов

II смена: с 17.00 часов до 24.00 часов

перерыв с 20.00 часов до 21.00 часа

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ - филиал РГУПС.23.02.06.ДР.ПЗ |

Технологический процесс – является главной составной частью производственного процесса. Под технологическим процессом понимается определённая последовательность операций, предусматривающая изменение размеров, вида, формы, состояния или взаимного расположения и соединения предметов труда с целью получения готовой продукции.

В вагоностроении и вагоноремонтном производстве переменяются разнообразные технологические процессы. Наиболее типичные из них предусматривают в конечном результате: изменение формы предметов труда с помощью литья ковки или штамповки; соединение нескольких деталей и изменение их взаимного расположения с помощью сварки, пай

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|