- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ДОПУСТИТЬ К ЗАЩИТЕ. ДИПЛОМНАЯ РАБОТА. Задание. на дипломную работу

РОСЖЕЛДОР

Федеральное государственное бюджетное

образовательное учреждение высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

Тамбовский техникум железнодорожного транспорта

(ТаТЖТ – филиал РГУПС)

ДОПУСТИТЬ К ЗАЩИТЕ

Заместитель директора по УВР

____________ О.И. Тарасова

«___»_________ 2020 г.

ДИПЛОМНАЯ РАБОТА

Организация и технология работы участка по ремонту

колесных пар без смены элементов

Специальность 23.02.06 Техническая эксплуатация подвижного состава

железных дорог

Студента Маркеевой Анны Игоревны группы ТАВХ-412

( фамилия, имя, отчество) (номер группы)

Форма обучения очная

Руководитель работы_______________________ В.И. Жданов

(подпись, дата) (И.О.Фамилия)

Норма контроль _______________________И.П. Сарычева

(подпись,дата) (И.О.Фамилия)

Тамбов

2020

РОСЖЕЛДОР

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Ростовский государственный университет путей сообщения»

(ФГБОУ ВО РГУПС)

Тамбовский техникум железнодорожного транспорта

(ТаТЖТ – филиал РГУПС)

| Утверждаю Заместитель директора по УВР ________________ О.И.Тарасова «»________________ 2020 г. |

Задание

на дипломную работу

Студенту 4 курса группы ТАВХ 412

Маркеевой Анне Игоревне

1Тема дипломной работы:

Организация и технология работы участка по ремонту колесных пар

без смены элементов

2 Исходные данные для дипломной работы:

Заводской ремонт колесных пар вагона

Годовая программа 6500 вагонов

3 Состав дипломной работы:

Введение

1 Назначение и характеристика участка, характеристика ремонтируемого изделия.

2 Расчет параметров производственного процесса

3 Технологический процесс ремонта

4 Определение трудоёмкости ремонта

5 Расчет и выбор оборудования

6 Планировка участка определение размеров

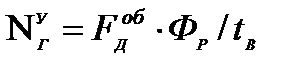

7 Расчет количества работников на участке

8Расчет потребности и стоимости материалов и запасных частей

9 Охрана труда

10 Экономическая часть

Заключение

Список литературы

4 Перечень графического материала:

Лист1 «План участка по ремонту колесных пар вагона»

Лист 2 «График технологического процесса ремонта колесных пар»

5 Рекомендуемая литература

1. Кабаская И.А. Технология ремонта подвижного состава; учеб.пособие. - М.:ФГБОУ «УМЦ ЖДТ», 2016, - 288с.

2. Ледищева Т.Ю. Электрические аппараты и цепи вагонов: учеб.пособие. – М.: ФГБОУ «УМЦ ЖДТ», 2016, - 144с.

3. Терешина Н.П., Левицкая Л.П., Шкурина Л.В. (ред.) Экономика железнодорожного транспорта;учебник. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2015.— 536с.

4. Охрана труда и электробезопасность, Чекулаев В.Е., Горожанкина Е.Н., Лепеха В.В.; учебник. - М.: ФГБОУ «УМЦ ЖДТ», 2015. - 304 с.

Дата выдачи задания _________06.04_______________ 2020 г.

Дата выполнения работы_________14.06________________ 2020 г.

Руководитель дипломной работы ___________________ (В.И.Жданов)

(подпись) (инициалы, фамилия)

Рассмотрено на задании цикловой комиссии

протокол №_____6_______ от ______26.02_________________ 2020 г.

Председатель цикловой комиссии _____________________ (А.Б.Хрисанов)

(подпись) (инициалы, фамилия)

Содержание

ВВЕДЕНИЕ....................................................................................................... 3

1 НАЗНАЧЕНИЕ И ХАРАКТЕРИСТИКА УЧАСТКА, ХАРАКТЕРИСТИКА

РЕМОНТИРУЕМОГО ИЗДЕЛИЯ................................................................... 5

2 РАСЧЕТ ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА............ 14

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА........................................... 17

4 ОПРЕДЕЛЕНИЕ ТРУДОЁМКОСТИ РЕМОНТА........................................ 31

5 РАСЧЕТ И ВЫБОР ОБОРУДОВАНИЯ....................................................... 33

6 ПЛАНИРОВКА УЧАСТКА, ОПРЕДЕЛЕНИЕ РАЗМЕРОВ....................... 39

7 РАСЧЕТ КОЛИЧЕСТВА РАБОТНИКОВ НА УЧАСТКЕ............................................ 40

8РАСЧЕТ ПОТРЕБНОСТИ И СТОИМОСТИМАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ............................................................................................................ 43

9 ОХРАНА ТРУДА........................................................................................... 45

10ЭКОНОМИЧЕСКАЯ ЧАСТЬ....................................................................... 50

ЗАКЛЮЧЕНИЕ................................................................................................. 65

СПИСОК ЛИТЕРАТУРЫ................................................................................. 66

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиал РГУПС. 23.02.06. ДР. ПЗ. |

| Разраб. |

| Маркеева |

| Провер. |

| Жданов |

| Реценз. |

| Н. Контр. |

| Сарычева |

| Утверд. |

| Тарасова |

| Организация и технология работы участка по ремонту колесных пар без смены элементов |

| Лит. |

| Листов |

| группа ТАВХ-412 |

ВВЕДЕНИЕ

Железнодорожный транспорт последовательно продвигается по пути реформ, гарантированно решая транспортные задачи государства. И впредь он останется основным видом транспорта, обеспечивающим перевозки грузов и пассажиров в стране.В настоящее время на железнодорожном транспорте все большее внимание уделяется развитию новых технологий, внедряемых в инфраструктуру железнодорожного транспорта. Применяются инновационные технологии эксплуатации и технического обслуживания подвижного состава. Рассматривая этапы модернизации подвижного состава и его узлов можно увидеть, что много внимания уделяется совершенствованию их формы и других качеств, направленных на повышение надежности эксплуатации современных поездов, которые постепенно внедряются на железнодорожном транспорте в настоящее время.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

подвижного состава, а также сварных соединений в конструкциях пути, подвижного состава и искусственных сооружений.

Актуальность изучения темы экономической деятельности железнодорожного транспорта России, обусловлена его огромной социально-экономической ролью в экономике страны. В условиях перехода к рыночным отношениям роль рационализации транспорта существенно возрастает. С одной стороны от транспортного фактора зависит эффективность работы предприятий, что в условиях рынка напрямую связано с его жизнеспособностью, а с другой стороны, сам рынок подразумевает обмен товарами и услугами что без транспорта невозможно, следовательно, невозможен и сам рынок.

Поэтому транспорт является важнейшей составной частью рыночной инфраструктуры. Безусловно, для России, самой большой по площади стране мира, железнодорожный транспорт является одним из самых необходимых видов транспорта. Поэтому особое внимание уделяется именно ему.

Российские железные дороги, играя ведущую роль в транспортном обеспечении и тарифном стимулировании экономического роста в стране, одновременно вносят значительный вклад в формирование федерального и региональных бюджетов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

1 НАЗНАЧЕНИЕ И ХАРАКТЕРИСТИКА УЧАСТКА, ХАРАКТЕРИСТИКАРЕМОНТИРУЕМОГО ИЗДЕЛИЯ

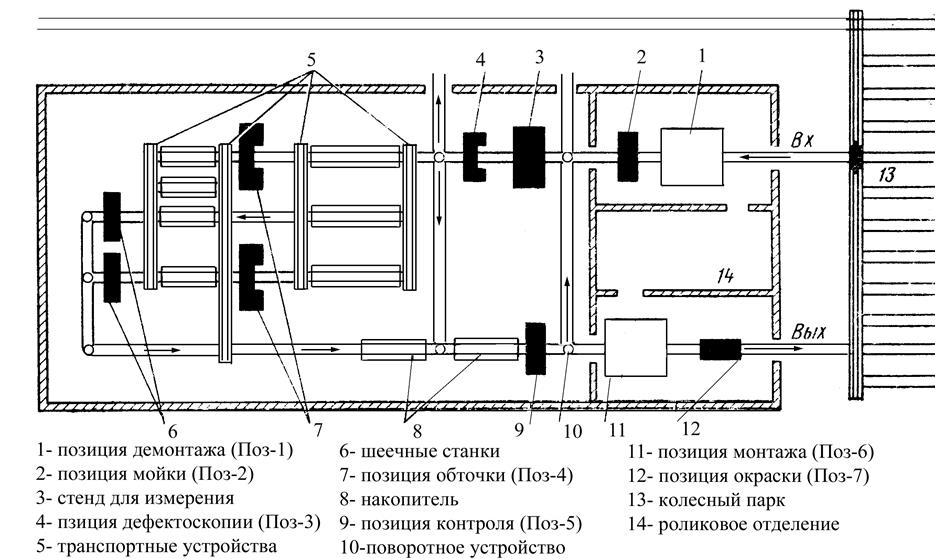

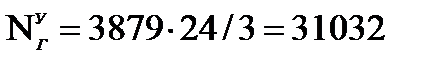

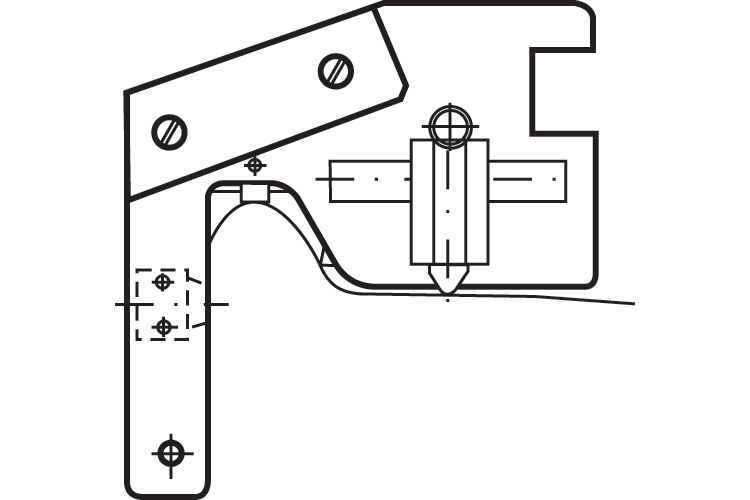

Для ремонта колёсных пар на железнодорожных предприятиях созданы колёсно-роликовые цеха (рис.1).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

-на программу деповского ремонта;

-на объём работ по текущему оценочному ремонту;

-по плану пассажирской службы по ремонту колёсных пар для других предприятий.

В цехе выполняются работы:

-обточка поверхности катания колёсных пар;

-демонтаж и монтаж букс с роликовыми подшипниками на горячей посадке без снятия внутренних колец;

-демонтаж и монтаж букс с роликовыми подшипниками на горячей посадке со снятием внутренних и лабиринтных колец;

-полная и промежуточная ревизия роликовых букс;

-ремонт роликовых подшипников;

-подготовка букс под установку датчиков контроля нагрева роликовых букс;

-обмывка колёсных пар, деталей буксового узла, подшипников, корпусов букс;

-дефектоскопия колёсных пар, подшипников, деталей буксового узла.

Цех разделяется на следующие отделения и участки:

-колёсно-токарное отделение с демонтажной площадкой для демонтажа букс и роликовых подшипников, обмывки колёсных пар, корпусов букс, подшипников и деталей буксового узла;

-участок для дефектоскопии осей колёсных пар;

-отделение роликовых подшипников;

-предмонтажное отделение для отстоя колёсных пар перед монтажом и окраски колёсных пар; на этой же площади размещён участок по подготовке букс к монтажу;

-монтажное отделение для монтажа роликовых букс;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

-контора мастера (2 этаж).

Рисунок-1 Колесно-роликовый цех

Колесная пара предназначена для передачи веса вагона на рельсы, восприятия статических и динамических нагрузок, возникающих между рельсами и колесами, а также для направления движения вагона по рельсовому пути (рис.2).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Колесные пары являются одним из наиболее ответственных элементов вагона, так как от их состояния непосредственно зависит безопасность движения вагона. Колесные пары передают нагрузки, от веса вагона на рельсы, направляют движение вагона вдоль рельсовой колеи и при приложении вращающих моментов от двигателей обеспечивают реализацию силы тяги. При колодочном торможении рабочая поверхность колеса взаимодействует с тормозной колодкой:

Динамические силы взаимодействия колес и рельсов существенно зависят от неподрессоренных масс вагона, значительную часть которых составляют массы колесных пар. Для снижения этих сил целесообразно уменьшать массу колесной пары.

Силы взаимодействия колес и рельсов, обеспечивающие направление движения вагона, зависят от конфигурации профиля бандажа, которую следует выбирать так, чтобы обеспечивались безопасность движения и условия устойчивости колес от схода с рельсов.

Взаимные проскальзывания колес, связанные с разностью их

диаметров, снижают реализуемую силу тяги. Поэтому целесообразно выбирать такой профиль колеса, чтобы износы поверхности катания в процессе эксплуатации были минимальными.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

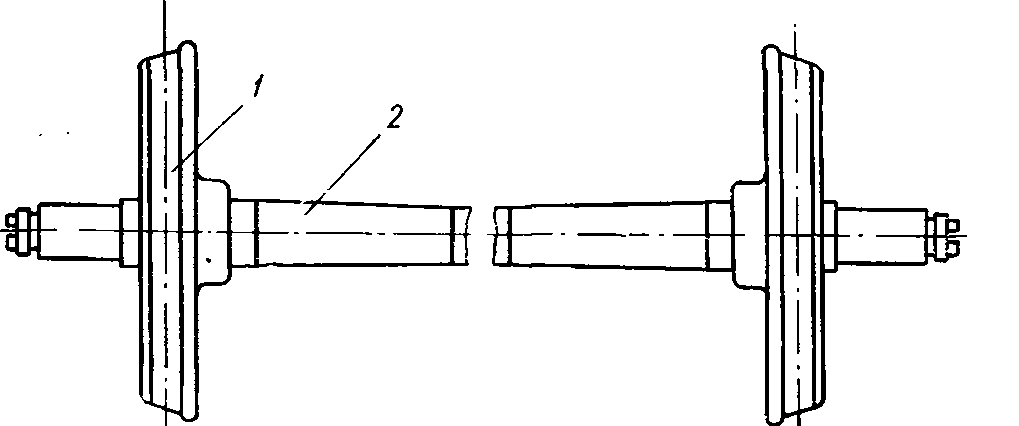

1- колесо; 2- ось.

Рисунок-2 Колесная пара

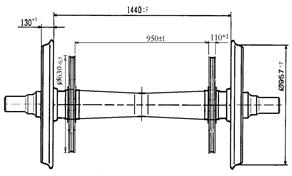

Ось (рис.3) : диаметр резьбовой части М 105, диаметр шейки 110 мм, диаметр предподступичной части 145 мм, диаметр подступичной части 165 мм, диаметр средней части 150 мм, длина оси 2302+2 мм, расстояние между внутренними гранями ободов 1440±3 диаметр колес : у новых 780 мм, минимальный 725 мм.

1-две шейки; 2-предподступичные части; 3-подступичные части; 4-средняя часть оси;5-галтели.

Рисунок- 3 Ось колесной пары

У колесной пары (рис.4) следующие основные конструктивные размеры, которые определяют ее взаимодействие с подшипниками, буксами, тормозной системой и рельсами:

· - диаметр и длина шейки оси, которые определяют размеры устанавливаемых подшипников;

· - расстояние между центрами шеек осей, которое определяет приложение нагрузки от веса вагона на подшипники;

· - диаметры колес, которые измеряются по кругу катания;

· - расстояние между кругами катания;

· - расстояние между внутренними гранями ободьев колес.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Разность расстояний между внутренними боковыми поверхностями ободьев колес- неболее 1,5мм.

Разность диаметров колес по кругу катания в одной колесной паре- не более 1мм.

Разность расстояний от торцов преподступичных частей оси до внутренних боковых поверхностей ободьев колес с одной и другой стороны колесной пары- не более 3мм.

Отклонение от соосности кругов катания колес относительно оси базовой поверхности- не более 1мм.

Рисунок- 4 Колесная пара

Сплавы для производства колесных пар.

В течение многих лет предпринимались усилия по улучшению эксплуатационных характеристик колес путем оптимизации конструкции подвижного состава и пути. Однако незаслуженно мало внимания уделяется продлению срока службы колес за счет решения фундаментальных материаловедческих проблем, таких, например, как подверженность обычных колесных сталей повреждениям термического происхождения.

Есть мнение, что перспективными материалами для изготовления колес являются бейнитная сталь с низким содержанием углерода, в которой невозможны мартенситные превращения, и так называемые суперсплавы на основе никеля или никеля с железом, в которых мартенситные превращения также невозможны и которые обладают высокой термостойкостью.У колес из никелевых или никель-железных суперсплавов при боксовании или проскальзывании ползуны не образуются благодаря исключительной сопротивляемости воздействиям высокой температуры. Из материалов обоих указанных видов колеса можно изготавливать с использованием традиционных технологических процессов, хотя следует отметить, что суперсплавы труднее поддаются механической обработке, чем обычные колесные стали.

Бейнитная сталь.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

В ходе исследований установлено, что степень сопротивляемости образованию мартенсита зависит от малейших изменений в составе стали.

Суперсплавы.

Суперсплавы на базе никеля или никеля с железом в течение многих лет применяются при изготовлении деталей газовых турбин. Здесь весьма ценной является их способность при высоких температурах сохранять почти неизменной ту термостойкость, которой они обладают при комнатной температуре, а это имеет большое значение в условиях работы с преобладанием факторов, обусловливающих накопление усталости. Суперсплавы на базе никеля можно применять при температуре до 1100 °С, на базе никеля с железом - до 700 °С. В то же время указанное достоинство сочетается с затруднениями при ковке, прокатке и обработке резанием.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

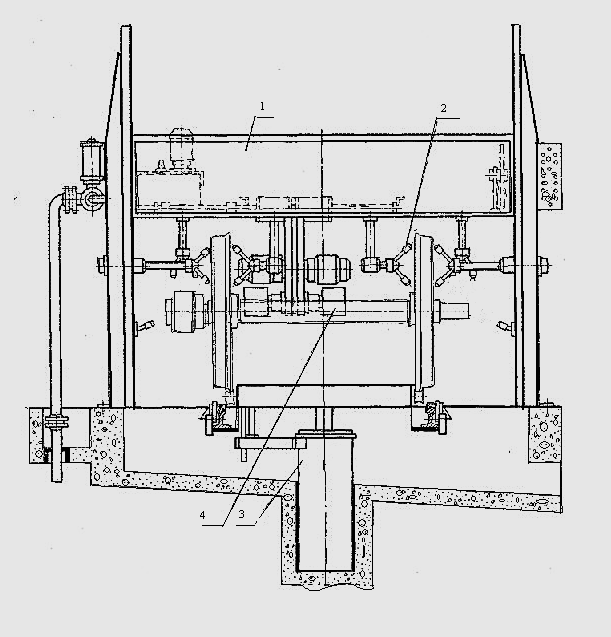

Рисунок-5 Колесная пара с дисковыми тормозами

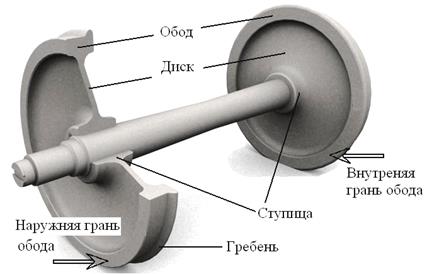

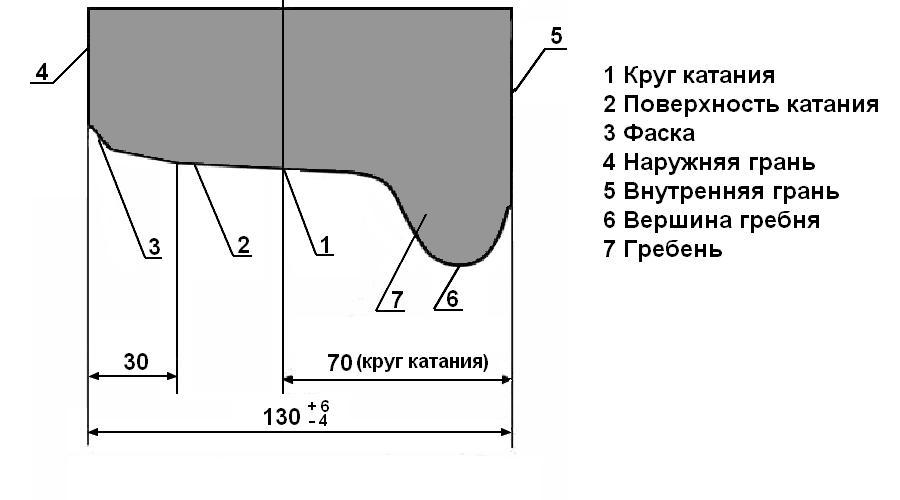

Рисунок-6 Цельнокатаное колесо

Стальное цельнокатаное колесо (рис.6) состоит из обода 1, диска 2, ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 объединена с ободом 1диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Рисунок-7 Профиль поверхности катания колеса

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

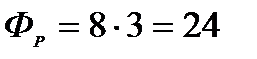

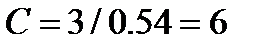

2 РАСЧЕТ ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

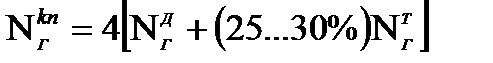

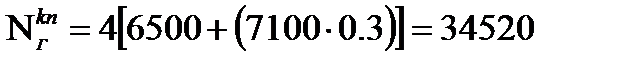

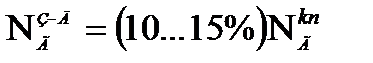

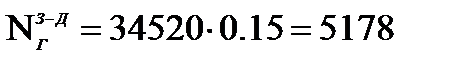

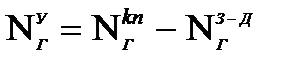

Программа участка определяется из следующего расчета: в участок поступают все колесные пары из под вагонов деповского ремонта и 25…30% из под вагонов текущего отцепочного ремонта, кроме 10…15% колесных пар, отправленных в ВКМ или на завод для ремонта со сменной элементов.

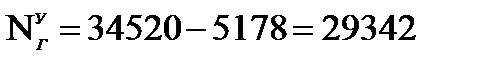

Программу участка определим по формулам:

, (1)

, (1)

где  - годовая программа капитального ремонта;

- годовая программа капитального ремонта;

- годовая программа деповского ремонта;

- годовая программа деповского ремонта;

- годовая программа текущего ремонта.

- годовая программа текущего ремонта.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

шт.,

шт.,

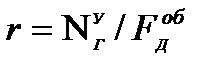

, (2)

, (2)

где  - годовая программа заводского ремонта.

- годовая программа заводского ремонта.

шт.,

шт.,

, (3)

, (3)

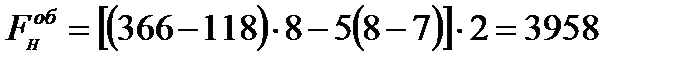

где  - годовая программа участка.

- годовая программа участка.

шт.

шт.

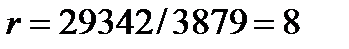

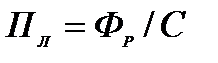

Ритм выпуска вагонов из ремонта показывает, сколько их выпускают за час:

, (4)

, (4)

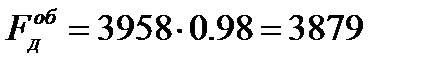

где  - действительный годовой фонд времени работы оборудования;

- действительный годовой фонд времени работы оборудования;

- годовая программа деповского ремонта.

- годовая программа деповского ремонта.

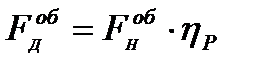

, (5)

, (5)

где  - коэффициент, учитывающий простой оборудования по техническим неисправностям и в ремонте (0.95 – 0.98).

- коэффициент, учитывающий простой оборудования по техническим неисправностям и в ремонте (0.95 – 0.98).

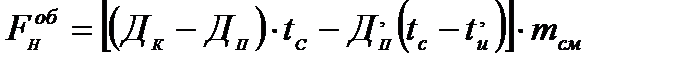

, (6)

, (6)

где  - номинальный фонд времени работы оборудования;

- номинальный фонд времени работы оборудования;

- количество календарных дней в году;

- количество календарных дней в году;

- количество праздничных и выходных дней в году;

- количество праздничных и выходных дней в году;

- количество праздничных дней в году с сокращенной продолжительностью рабочей смены;

- количество праздничных дней в году с сокращенной продолжительностью рабочей смены;

- продолжительность рабочей смены;

- продолжительность рабочей смены;

- продолжительность смены в праздничные дни;

- продолжительность смены в праздничные дни;

- количество смен;

- количество смен;

часов;

часов;

часов;

часов;

штук в час.

штук в час.

Фронт работы - это количество одновременно ремонтируемых вагонов в ВСУ или окрашиваемых в малярном участке:

, (7)

, (7)

где  - норма простоя вагона в ремонте ( примем

- норма простоя вагона в ремонте ( примем  = 3 );

= 3 );

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

шт.

шт.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. . |

Число ремонтных позиций:

, (8)

, (8)

где  - такт поточной линии.

- такт поточной линии.

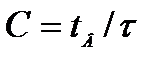

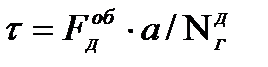

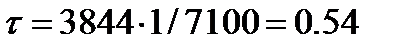

Такт поточной линии - время нахождения вагона на позиции:

, (9)

, (9)

где  - количество вагонов, одновременно выпускаемых из ремонта (

- количество вагонов, одновременно выпускаемых из ремонта (  =1).

=1).

часа

часа

0.54∙60=32минуты

шт.

шт.

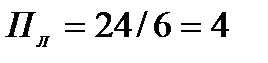

Определяем количество поточных линий:

(10)

(10)

шт.

шт.

Откорректированная программа участка:

(11)

(11)

шт.

шт.

3 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА

Технологический процесс (ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

По степени унификации различают следующие виды технологических процессов:

- единичный;

- типовой;

- групповой.

Единичный технологический процесс — технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства (применяется для изготовления изделий одного наименования, типоразмера и исполнения независимо от типа производства).

Типовой технологический процесс — технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Групповой технологический процесс— технологический процесс, характеризуемый единством методов обработки с использованием однородных и быстро переналаживаемых приспособлений для групп изделий даже с разными конструктивными признаками (но общими технологическими).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

При осмотре и ремонте колёсной пары под вагоном проверяют:

1. состояние элементов колёсных пар

2. соответствие размеров, износов и искосов элементов колёсных пар установленным нормам

3. соответствие типа колёсных пар

4. определение объёма ремонта

На каждую выкаченную из-под вагона колёсную пару заполняется форма ВУ-51. Выкаченные колёсные пары подаются на демонтажную площадку колёсно-токарного отделения.

Выкатка колёсной пары:

Выкаченная из-под вагона деповского ремонта вагонная тележка передаётся на путь колёсно-токарного отделения, ослабляются шпинтонные гайки.

Тележка мостовым краном переставляется на стенд монтажа колёсных пар.

Отворачиваются гайки шпинтонов.

Рама тележки мостовым краном передаётся в моечную машину.

Предварительный осмотр колёсной пары:

Производится с целью лучшего выявления ослабления или сдвига ступицы колеса на оси и трещин в элементах.

Производится измерение элементов и определение объёма ремонта.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Предварительно осмотренные колёсные пары отправляются на путь демонтажной площадки.

Обмывка колёсных пар:

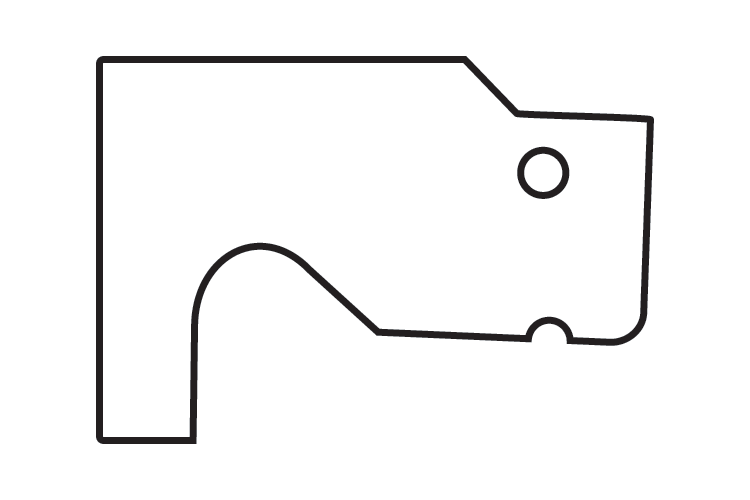

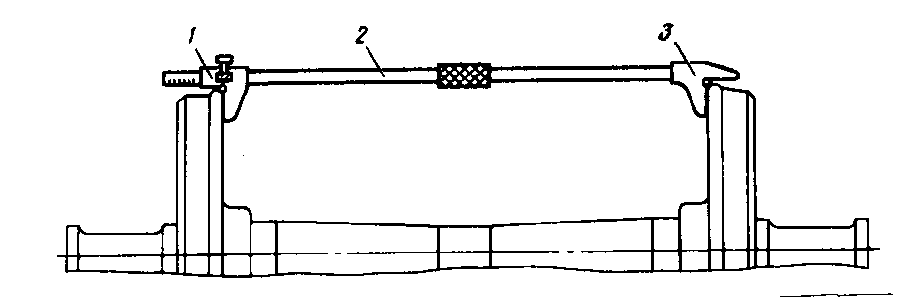

После демонтажа колёсные пары обмываются в однокамерной моечной машине (рис.8).

1 - входная и выходная дверь; 2 - моечное устройство; 3 - гидравлический подъемник; 4 - приспособление для удаления старой краски.

Рисунок-8 Однокамерная моечная машина

Обмывка колёсных пар производится нагретой до 80-90 С моющей жидкостью (мыльная эмульсия), содержащей 8-10% отработанной смазки

ЛЗЦНИИ, под давлением.

Обмывка раствором производится в течение 10-15 минут в зависимости от загрязнения колёсной пары.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Обмытые колёсные пары подаются при помощи кран балки к колёсно- токарному станку.

Обточка поверхности катания колесных пар:

Обмытые колесные пары кран-балкой подаются в к колесно-токарному станку.

При обработке поверхности катания цельнокатаных колес на колесно-такарном станке обточке подвергаются гребень, поверхность катания, фаски на наружной грани и при необходимости внутренние грани.

Обточка должна вестись с расчетом минимального объема обтачиваемого металла.

Правильность обточки проверяют максимальным шаблоном (рис.9).

Рисунок-9 Максимальный шаблон.

Шероховатость поверхности после обточки не должна быть не ниже 3 класса по ГОСТ 2789-73. Шероховатость проверяется путем сравнения со стандартным эталоном.

Размеры элементов профиля поверхности катания, а так же допускается отклонения должны соответствовать указанным в приложении №8 инструкции ЦВ3429.

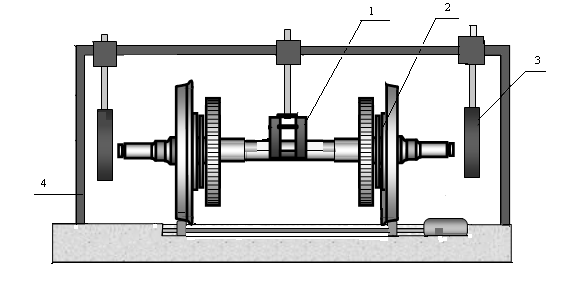

Дефектоскопия колесных пар, подшипников:

Обточенная колесная пара передается на участок дефектоскопирования.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

1 – седлообразный соленоид; 2 – колесная пара; 3 – эксцентричный соленоид; 4 – стенд.

Рисунок-10 Стенд сдачи колесной пары.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Магнитный контроль шеек осей колесных пар и колец подшипников производится способом нанесения мокрой суспензии.

Ультразвуковой контроль выполняется на колесной паре на том же месте, что и магнитная дефектоскопия .

Ультразвуковой контроль производится дефектоскопами типа: УД-11ПУ, УД-2-12, УДС1-22, УСК-4.

При полном освидетельствовании колесных пар дополнительно выполняют УЗК ободьев колес с целью выявления внутренних дефектов.

Результаты испытаний заносятся в журнал.

Перед клеймением колесной пары производится ее обмер.

а) диаметры шейки, предподступичной, подступичной и средней части оси в двух диаметрально противоположных плоскостях. Измерение произвести микрометром;

б) длину шейки оси. Измерение произвести линейкой;

в) ширину обода колеса. Измерение произвести кронциркулем и линейкой;

г) толщину гребня. Замеряется абсолютным шаблоном (рис.11).

Рисунок-11 Абсолютный шаблон.

д) толщину обода колеса. Измерение произвести толщиномером.

е) диаметры левого и правого колес. Установить разность диаметров.

ж) расстояние между внутренними гранями ободов колес (рис.12)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТаТЖТ-филиалРГУПС.23.02.06.ДР.ПЗ. |

Рисунок-12 Измерение расстояния между внутренними гранями ободов колес.

1-подвижный наконечник, 2- штанга штихмаса, 3-неподвижный наконечник.

Клеймение и приемка отремонтированных колесных пар:

При соб

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|