- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Рис. 19. Контроль геометрии кузова автомобиля, установленного на двухстоечный подъемник

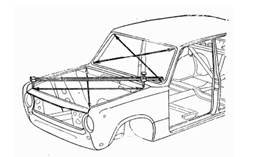

Мдк 01.07 Практическая работа № 2 Тема 7.2.1: Восстановление геометрических параметров кузовов. Цель: Изучить восстановление геометрических параметров кузовов. Технология правки сложных перекосов зависит от типа применяемых ремонтных (рихтовочных) стендов (стапелей), поэтому в каждом конкретном случае планирование ремонта следует производить как с учетом конструкции кузова и вида повреждения автомобиля, так и с учетом возможностей и особенностей применения ремонтного стенда. Перед началом восстановления геометрии кузова необходимо определить области недеформированной части кузова и направления удара при деформации кузова. Следует помнить, что в идеале именно приложение правочного усилия в направлении, обратном удару, позволяет восстановить исходные размеры с минимальным количеством ремонтных воздействий (рис. 2). Рис. 2. Схемы вариантов приложения усилий при правке кузоваКак правило, ремонтный стенд состоит из рамы, гидравлического привода, комплекта рычагов, гидроцилиндров, цепей, набора инструмента для ручной правки, приспособлений для установки и крепления кузова автомобиля и пр. Для выполнения ремонтных операций методами гидравлической и ручной правки аварийный кузов или автомобиль устанавливают по центру стенда и закрепляют на подставках. В зависимости от характера и места расположения повреждения в кузове на стенд может быть установлен либо автомобиль в сборе, либо автомобиль без заднего моста или передней подвески, либо только кузов автомобиля (рис. 3). Рис. 3. Закрепление на автомобиле растягивающих элементов стандартного силового устройства при вытяжке деформированных участков кузова При использовании стенда с анкерными устройствами автомобиль закрепляют на стойках (рис. 4). Если стенд рамной конструкции, то автомобиль (кузов) устанавливают на раму и вывешивают на подставках с помощью гидравлических домкратов. На подставки опираются силовые поперечные трубы, закрепляемые губками своих зажимов за ребра жесткости порогов кузова. Кузов автомобиля к фундаментной раме прикрепляют расчалочными приспособлениями за поперечные трубы в их опорных точках. Рис. 4. Рихтовочный стенд с анкерными устройствами (а) и схема расположения анкерных устройств и гнёзд под вертикальные опоры (б): 1 – силовая установка; 2 и 8 – цепи; 3 и 6 – силовые цилиндры; 4 – поперечные траверсы; 5 – ползушка; 7 – переносные вертикальные опоры; 9 – силовая поперечная труба; 10 – анкерное устройство; 11 – гидравлический насос Применение стендов позволяет проводить правку кузова методом растяжки. Правку поврежденных участков кузова методом выдавливания выполняют с помощью силовых устройств, устанавливаемых внутри автомобиля с упором на элементы кузова (рис. 5). Различают два типа силовых приспособлений – механические и гидравлические. К механическим силовым устройствам относятся конструкции винтового типа двухстороннего действия (рис. 6). Получение усилия основывается на принципе работы винтовой пары, когда вращение одной втулки с правой и левой резьбой, внутри которой перемещаются винтовые стержни, создает стягивающее или растягивающее усилие. Втулки и стержни имеют устройства для монтажа различных захватов, упоров и струбцин. При наличии удлинителей зона действий винтового устройства может достигать 700…1500 мм, что позволяет провести правку проемов дверей, моторного отсека, багажника и крыши кузова. Рис. 5. Правка проёма задней двери кузова гидравлическим устройством

Рис. 6. Комплект винтовых растяжек: 1 – винтовая растяжка; 2 – шарнирные упоры; 3 – удлинители; 4 – цилиндрический упор; 5 – переходник; 6 – сферический упор; 7 – опорная пята; 8 – струбцина; 9 – проставка; 10 – угловой переходник

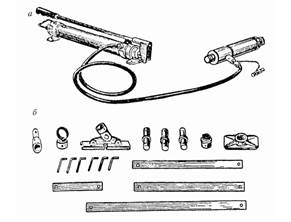

К гидравлическим силовым устройствам относятся конструкции, в которых усилие растяжки создается гидравлическим насосом, от него жидкость под давлением передается по шлангу высокого давления к рабочему гидроцилиндру (рис. 7).

К гидравлическим силовым устройствам относятся конструкции, в которых усилие растяжки создается гидравлическим насосом, от него жидкость под давлением передается по шлангу высокого давления к рабочему гидроцилиндру (рис. 7).

Рис. 7. Оснастка для правки кузова: а – гидравлическое устройство; б – набор приспособлений

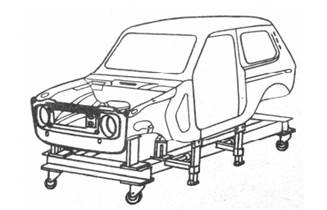

Рис. 8. Установка кузова на стенде для контроля геометрии

Рис. 8. Установка кузова на стенде для контроля геометрии

Набор приспособлений, входящих в комплект домкрата, обеспечивает большой фронт выполняемых работ. Для каждого конкретного

Набор приспособлений, входящих в комплект домкрата, обеспечивает большой фронт выполняемых работ. Для каждого конкретного

случая собирают свой вариант домкрата, состоящего из силового цилиндра, переходников, муфт, удлинителей, опор и воротков. Направление растягивающих усилий должно быть выбрано под тем же углом, под которым была направлена сила, вызвавшая повреждение кузова.

Стенды правки кузовов могут быть универсальными или специализированнымидляработытолькосконкретнымимоделямиавтомобилей. Кузов фиксируется на раме стенда с помощью шаблонов (кронштейнов) во многих точках, определяемых заданным чертежом расположением на кузове базовых и технологических отверстий (рис. 8).

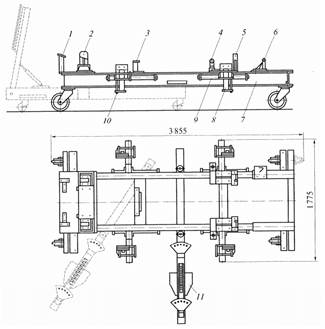

Рис. 9. Передвижная установка БС-123.000 для правки и контроля кузовов легковых автомобилей: 1…6 – съемные опорные кронштейны; 7 – рама; 8– стойки с зажимными приспособлениями; 9 – эксцентриковые валы; 10 – регулировочные винты; 11 – силовой элемент (устройство БС-124.000)

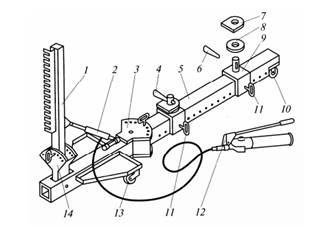

Кузов как бы насаживается своей нижней частью на колодку. При необходимости производят вытягивание деформированных участков с помощью силового устройства (рис. 8, 9, 10). Так восстанавливается конфигурация нижней платформы. Затем от нее как от базы воспроизводится  геометрия верхней части кузова.

геометрия верхней части кузова.

Рис. 10. Силовое поворотное устройство БС-124.000 для правки кузовов: 1 – качающийся рычаг; 2 – силовой гидроцилиндр; 3 – поворотная балка; 4 – зажимное устройство; 5 – основная балка; 6, 7, 8, 9, 11 – детали зажимного устройства; 10, 13 – колеса; 12 – гидронасос; 14 – серьга

Применение шаблонов значительно упрощает работу, обеспечивая наглядность в процессе вытяжки; шаблоны без пропусков повторяют сеть контрольных точек поврежденного кузова, что позволяет выявить деформированные участки без проведения контрольных обмеров. Кроме того, многоточечное крепление деформированного кузова на раме стенда с помощью шаблонов, являющихся силовыми элементами, значительно повышает жесткость и обеспечивает сохранение геометрии кузова при приложении к нему любых тяговых усилий. При этом во время проведения работы по восстановлению геометрии кузова нет необходимости заботиться о том, чтобы не деформировались неповрежденные участки кузова, что упрощает и ускоряет процесс правки. Жесткая схема крепления деформированного кузова и ремонтных деталей облегчает трудоемкую работу по подгонке и приварке новых панелей и силовых элементов.

У шаблонного метода есть и недостатки: повышенная трудоемкость установки кузова на стенде; необходимость иметь для каждой модели автомобиля индивидуальный комплект шаблонов, что сильно удорожает оборудование, поскольку каждый шаблон представляет собой силовую конструкцию, выполненную с высокой точностью из качественной легированной стали.

Ремонт легких и средних повреждений удобнее всего выполнять на правочных стендах напольного типа. Их основные преимущества – относительная дешевизна, многофункциональность и компактность (рис. 11).

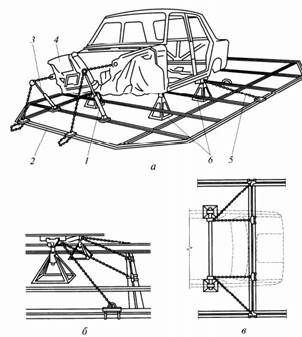

Рис. 11. Напольная стапельная рама Р-620 для правки кузова легкового автомобиля: а – общий вид; б – схема закрепления за пороги кузова; в – схема запасовки цепей; 1, 3 – рабочие гидроцилиндры; 2 – основание; 4 – кузов; 5 – расчалочное приспособление; 6 – подставки

Рис. 11. Напольная стапельная рама Р-620 для правки кузова легкового автомобиля: а – общий вид; б – схема закрепления за пороги кузова; в – схема запасовки цепей; 1, 3 – рабочие гидроцилиндры; 2 – основание; 4 – кузов; 5 – расчалочное приспособление; 6 – подставки

Вмонтированная заподлицо в пол фундаментная стальная рама служит основанием стенда. Она предназначена для установки и закрепления четырех стоек для фиксации кузова, силовых стоек, натяжных устройств векторного типа, выполненных в виде гидроцилиндров с усилием 100 кН. Рама изготовлена из набора швеллеров, образующих пересечения коробчатого профиля, в которых проделаны пазы шириной 20 мм, расположенные вдоль и поперек всей площади рамы. Усилия растяжения создаются с помощью силовых стоек или гидродомкратов. Механическое воздействие передается от рабочих гидроцилиндров на деформированные участки кузова через различные опоры, подставки, удлинители и цепи.

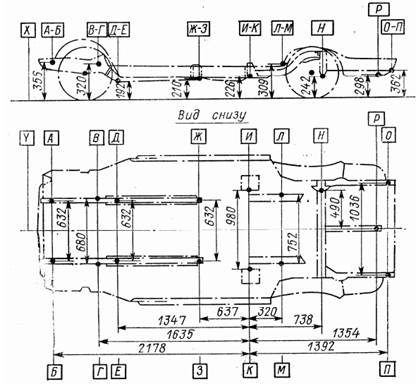

Рис. 12. Пространственная рама БС-167.000 для восстановления аварийных кузовов легковых автомобилей:1 – вертикальная опора прямоугольного сечения; 2 – силовой гидравлический цилиндр; 3 – расчалочная цепь; 4 – подъемная платформа; 5 – захватывающее приспособление; 6 – ползушка; 7 – колонна стоечного подъемника; 8, 10 – продольная и поперечная траверсы; 9 – горизонтальная связка

Рис. 12. Пространственная рама БС-167.000 для восстановления аварийных кузовов легковых автомобилей:1 – вертикальная опора прямоугольного сечения; 2 – силовой гидравлический цилиндр; 3 – расчалочная цепь; 4 – подъемная платформа; 5 – захватывающее приспособление; 6 – ползушка; 7 – колонна стоечного подъемника; 8, 10 – продольная и поперечная траверсы; 9 – горизонтальная связка

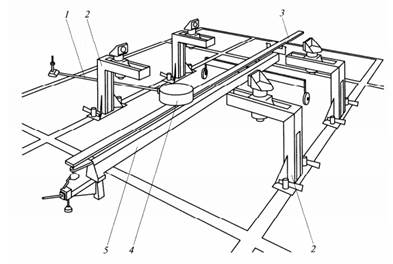

Для устранения серьезных нарушений геометрии кузова требуется рабочий пост, оборудованный рамным стендом-стапелем для правки, основой которого является прочная рама, которая может быть передвижной или смонтированной на подъемнике (рис. 12). Конструктивная прочность такой рамы должна быть достаточно высокой, чтобы выдержать без деформации нагрузки в десятки тонн, которые применяют при вытягивании кузова. К раме с помощью зажимов крепятся деформированный кузов и необходимые для правки устройства и приспособления. Это могут быть гидравлические тяговые устройства (одно или несколько) либо элементы измерительной системы. Местами крепления кузова к платформе подъемника служат элементы буксирных устройств,  домкратные гнезда или ребра жесткости порогов кузова.

домкратные гнезда или ребра жесткости порогов кузова.

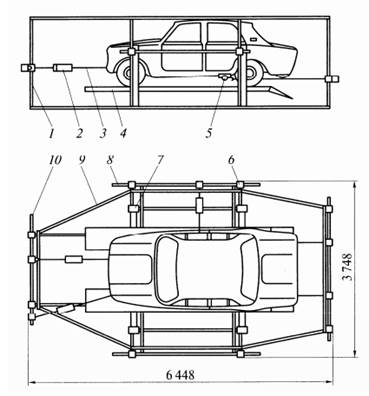

Рис. 13. Контрольные точки и размеры для проверки пола кузова автомобиля «Жигули»

Контроль геометрии кузова при его правке осуществляют путем замеров положения контрольных точек задаваемых чертежом кузова или его отдельных элементов (рис. 13). Заводы – производители автомобилей выпускают размерные карты нижней и верхней частей кузова, в которых содержится информация о расположении контрольных точек. Элементы кузова, принятые за контрольные точки, по которым можно определять его геометрию, расположены в основном в доступных для замеров местах, их легко найти при использовании размерных карт.

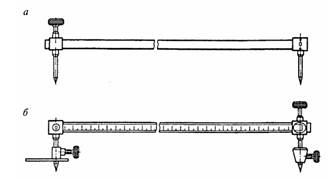

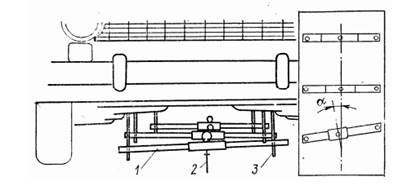

Простейшие измерительные устройства – это специальные линейки (рис. 14), с помощью которых можно проверять размеры проемов капота, багажника, дверей и окон (рис. 15). Для контроля скрученности и изгиба пола кузова могут быть использованы подвесные линейки. Две линейки крепятся на недеформированном участке кузова, и поэтому они располагаются параллельно, а третья линейка, закрепленная в зоне деформации кузова, позволяет заметить скрученность кузова, а по сдвигу визиров – погнутость  (рис. 16).

(рис. 16).

Рис. 14. Линейки для контроля проёмов кузова: а – без шкалы; б – с измерительной шкалой

Рис. 15. Контроль размеров проёмов кузова

Рис. 16. Контроль базовых точек пола кузова подвесными линейками: 1 – линейка; 2 – визир; 3 – подвеска; a – угол отклонения оси линейки

Другим вариантом контроля геометрии кузова является использование оптических устройств с лазерным лучом, который направляется на подвешенные вертикально градуированные линейки (часто – прозрачные). Места крепления линеек устанавливаются размерными картами кузова, а луч лазера, попадающий на линейки, позволяет определять координаты точек подвеса, т. е. контрольных точек кузова.

Другим вариантом контроля геометрии кузова является использование оптических устройств с лазерным лучом, который направляется на подвешенные вертикально градуированные линейки (часто – прозрачные). Места крепления линеек устанавливаются размерными картами кузова, а луч лазера, попадающий на линейки, позволяет определять координаты точек подвеса, т. е. контрольных точек кузова.

На рис. 17 показан вариант использования электронной контрольно-измерительной системы на правочном стенде напольного типа.

Рис. 17. Механическая часть электронной контрольно-измерительной системы: 1 – шарнирный удлинитель; 2 – кронштейны; 3 – линейка; 4 – измерительная головка; 5 – направляющая

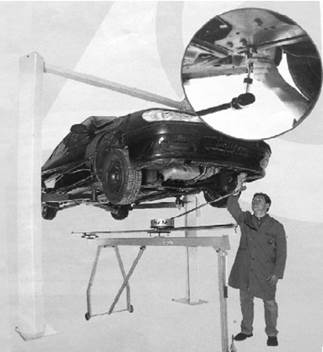

Принцип работы современной электронной контрольно-измерительной системы относительно прост: после установки системы на стапеле (рис. 18) либо на подставке для работы на подъемнике (рис. 19) и ее включения необходимо определить координаты 3…4 точек недеформированной части платформы кузова.

Рис. 18. Установка компьютерной системы на стапель для правки кузова

Рис. 18. Установка компьютерной системы на стапель для правки кузова

Рис. 19. Контроль геометрии кузова автомобиля, установленного на двухстоечный подъемник

Это достигается подведением рукой измерительного наконечника к контрольным точкам кузова, что сопровождается перемещением измерительной головки и шарнирного удлинителя. Все перемещения и повороты контролируются датчиками, сигналы которых поступают в компьютер. После этого компьютером рассчитывается взаимное расположение измеренных точек и направляющей линейки относительно кузова. При этом отпадает необходимость в тщательной юстировке линейки относительно автомобиля перед проведением измерений, поскольку расчетная программа сама оценивает начальное положение измерительной головки. По окончании этой операции система полностью готова для проведения измерений и определения степени деформирования кузова, которое рассчитывается путем сравнения замеренных значений с хранящимися в базе данных компьютера координатами кузова.

Наиболее надежным средством связи измерительного блока с компьютером является радиоканал с частотой, максимально защищенной от помех и не оказывающей вредное влияние на здоровье обслуживающего персонала. Система позволяет контролировать все три координаты любой точки кузова автомобиля в процессе вытяжки в режиме реального времени. После попадания точки в зону допуска ее координат на экране значения высвечиваются зеленым цветом, и подается звуковой сигнал.

Современные стапели для кузовного ремонта оснащаются датчиками предельных деформаций силовых элементов кузова. Датчики перед началом вытяжки устанавливаются на кузов и при возрастании механических напряжений до значений, опасных для прочности, сигнализируют о невозможности дальнейшей деформации. Это предотвращает разрывы элементов кузова в процессе правки.

Вытягивание элементов кузова, если это необходимо, производят поэтапно, последовательно воздействуя на разные элементы. Следует помнить, что после снятия нагрузки могут произойти упругая отдача (обратная деформация) и релаксация остаточных напряжений, приводящие к частичному возвращению геометрии металлоконструкции в прежнее положение, которое было до вытяжки. Поэтому при восстановлении геометрии кузова целесообразно использовать эффект ползучести металла и оставлять кузов в нагруженном состоянии на длительное время.

Если возникает необходимость, то при восстановлении геометрии кузова могут срезаться некоторые стойки или лонжероны, а после правки их вновь приваривают. Места сварки могут быть усилены накладыванием дополнительных пластин, при этом, однако, не следует сильно менять жесткость элементов кузова. Кузов является сложной статически неопределимой конструкцией, поэтому изменение жесткости одного из элементов может существенно перераспределять нагрузку в других элементах.

Для полностью собранного кузова проводят проверку сопряжений лицевых деталей по величине зазоров, выступания или западания панелей дверей, капота и т. д., которые замеряют металлической линейкой или штангенциркулем. При ремонте необходимо стремиться к равномерности зазоров по линиям сопряжения между подвижными и неподвижными лицевыми деталями. Двери кузова, крышка багажника и капот должны быть подогнаны по посадочным местам, не иметь перекосов, надежно закрываться и легко открываться. Выступание подвижных лицевых деталей относительно неподвижных поверхностей должно быть минимальным.

Руководитель занятия: ________________________ Катречко С.И.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|