- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическое задание №28 Расчет двигателя для ленточного конвейера

Практическое задание №28 Расчет двигателя для ленточного конвейера

В ленточном конвейере движущая сила передается на ленту, в основном, при помощи силы трения, возникающей при огибании ленты приводного барабана.

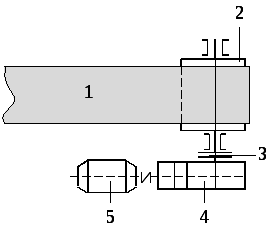

В задаче рассматривается конвейер со стандартным барабанным приводом, схема которого приведена на рисунке 12.

1 – конвейерная лента; 2 – приводной барабан; 3 – муфта; 4 – редуктор;

5 – электродвигатель

Рисунок 12 – Схема однобарабанного привода

В барабанный привод малой мощности (до 30÷50 кВт) встроены электродвигатель и редуктор. Такие мотор-барабаны особенно необходимы для передвижных, переносных конвейеров, поскольку они компактны, имеют малую массу и небольшие габаритные размеры.

В приводах наклонных конвейеров дополнительно устанавливают стопорное устройство и тормоз, которые при выключении двигателя, препятствуют самопроизвольному движению ленты вниз под действием силы тяжести самой ленты, и находящегося на ней груза.

По количеству приводных барабанов и расположению их в конструкции конвейера, приводы бывают:

– однобарабанные приводы с одним или двумя двигателями;

– двухбарабанные приводы с близко расположенными приводными барабанами;

– двухбарабанные приводы с раздельным расположением приводных барабанов на переднем и заднем концах конвейера;

– трехбарабанные приводы с близко расположенными приводными барабанами;

– трехбарабанные приводы с с раздельным расположением двух приводных барабанов на переднем (головном) и одного на заднем концах конвейера.

Схемы некоторых из перечисленных видов приводов приведены в приложении А.

Одно-, двух- и трехбарабанные приводы имеют свои преимущества и недостатки.

К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры, единичный перегиб ленты. Недостатком такого привода является малый угол обхвата лентой приводного барабана.

К преимуществам двухбарабанногопривода (по сравнению с однобарабанным) относится увеличенный угол обхвата лентой приводных барабанов, повышенная скорость движения ленты; к недостаткам – увеличенные габариты, более сложная конструкция и многократный перегиб ленты, снижающий срок ее службы.

Трехбарабанные приводы, из-за сложности конструкции, многократных перегибов ленты и недостаточной надежности, применяют крайне редко.

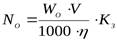

Требуемая мощность электродвигателя привода става N0, кВт, (для любого типа ленты), определяется по формуле:

, (20)

, (20)

где W0 – тяговое окружное усилие (тяговая сила), Н. Определяется по разности натяжений в точке набегания ленты на приводной барабан, полученных при обходе става в двух направлениях (по ходу часовой стрелки и против);

V – скорость движения ленты конвейера, м/с;

η – коэффициент полезного действия привода. В расчете может быть принят равным от 0,65 до 0,99;

КЗ – коэффициент запаса мощности привода. Принимается равным от 1,1 до 1,2.

Мощность электропривода рассчитывается для привода каждого типа става.

2.9 Расчет фактора тяги и выбор схемы привода става

Различные сопротивления движению ленты, действующие по всей её длине, приводят к неравномерному ее натяжению в разных участках замкнутого контура става. По ходу решения задачи, с помощью тягового расчета, были определены натяжения ленты в характерных точках контура – точках сопряжения прямолинейных и криволинейных участков.

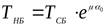

В соответствии с теорией фрикционного привода, соотношение между натяжениями ветвей ленты, определяемые в точке набегания на приводной барабан – ТНБ и в точке сбегания с приводного барабана – ТСБ, при отсутствии скольжения определяется по формуле Эйлера:

, (21)

, (21)

где α0 – угол обхвата лентой приводного барабана, рад;

μ – коэффициент сцепления ленты с поверхностью приводного барабана, принимается по таблице 9.

На создание тягового усилия также оказывают влияние внешние условия, в которых работает данное техническое средство, и состояние поверхности приводного барабана. Для повышения коэффициента сцепления поверхность приводного барабана покрывают (футеруют) фрикционным материалом (резиной) с насечками (канавками) глубиной 3÷4 мм, образующими прямоугольные или ромбические клетки для сбора грязи и отвода воды.

Таблица 9 – Значения коэффициента сцепления ленты с

поверхностью приводного барабана

| Атмосферные условия | Поверхность приводного барабана | Коэффициент сцепления |

| Очень влажно | Стальная или чугунная, без футеровки | 0,1 |

| Резиновая футеровка | 0,15 | |

| Влажно | Стальная или чугунная, без футеровки | 0,2 |

| Резиновая футеровка | 0,25 | |

| Сухо | Стальная или чугунная, без футеровки | 0,3 |

| Резиновая футеровка | 0,4 |

При нефутерованной поверхности барабана коэффициент сцепления небольшой, и требуется значительное первоначальное натяжение для создания достаточной силы трения между поверхностями ленты и приводного барабана.

Внешние условия работы конвейера выбираются произвольно.

Величину еμα0, определяющую тяговую способность приводного барабана, называют фактором тягии обозначают – КП. Этот способ определения фактора тяги подходит не для каждой схемы става.

Натяжение грузовой ветви ленты на замкнутом контуре става достигает наибольших значений у приводного барабана для большинства принятых схем. Для этих случаев фактор тяги определяется по формуле:

. (22)

. (22)

ТНБ и ТСБ принимаются из тягового расчета натяжения ленты обходом по контуру става.

Тяговая способность привода обеспечивается соответствующим углом обхвата лентой приводного барабана.

Зная фактор тяги, можно определить требуемый угол обхвата лентой приводного барабана α0, рад, по формуле:

, (23)

, (23)

Согласно величине угла α0 принимается количество приводных барабанов. При многобарабанной схеме привода, α0 − это суммарный угол обхвата лентой всех приводных барабанов. Приводные барабаны могут быть сосредоточены в одном конце конвейера или установлены в хвостовой и головной частях конвейера. Типовые схемы приводов ленточных конвейеров приведены в приложении А.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|