- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ им. В.Г. ШУХОВА»

(БГТУ им. В.Г. Шухова)

Институт технологического оборудования и машиностроения

Отчет

по преддипломной практике на предприятии

ОАО “Стройматериалы”

Выполнила:

Студентка: гр.МОз-51

Гокова Л.К.

Принял:

доц. Несмеянов Н.П.

г.Белгород 2020 год

Содержание

Введение……………………………………………………………………………….3

1. Краткая характеристика предприятия…………………………………………….4

1.1. Историческая справка о предприятии, его функциональная структура……...4

1.2. Номенклатура и характеристики выпускаемой продукции…………………...5

2. Технологические схемы…………………………………………………………...5

2.1. Производства извести…………………………………………………………....5

2.2. Производства силикатного кирпича…………………………………………....6

3. Конструкция и принцип действия основного технологического

оборудования производства силикатного кирпича………………………………...9

3.1. Зубчатая одновалковая дробилка……………………………………………….9

3.2. Двухвалковая дробилка…………………………………………………………10

3.3. Вращающаяся печь……………………………………………………………...11

3.4. Мельница………………………………………………………………………...11

3.5. Двухвальный смеситель непрерывного действия…………………………….13

3.6. Пресс СМ-152А (СМ-816)……………………………………………………...14

3.7. Автомат-укладчик силикатного кирпича……………………………………...17

3.8. Автоклав………………………………………………………………………....18

4. Список литературы……………………………………………………………….19

Введение

Введение

В данной работе производство силикатного кирпича будет рассматриваться АО «Стройматериалы». Основными видами продукции являются: кирпич силикатный, известь строительная, мел молотый, газо-силикатные блоки, газо- бетонные плиты, мастика.

Основными цехами завода являются: силикатный цех, горный цех, мелоизвестковый цех, цех технического мела, цех герметик. В качестве топлива используется природный газ, теплота сгорания которого равна 7986 ккал/м3.

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожженный кирпич-сырец, часто с добавлением в глину резанной соломы, применение в строительстве обожженного кирпича также восходит к глубокой древности ( постройки в Египте, 3-2-е тысячелетие до н.э. ).

В наше время более 80% всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200млн.шт. в год.

Белгородская область является достаточно перспективной для производства силикатного кирпича, которое обосновывается не только удобным расположением сырья, но и широкие возможности реализации продукции.

В настоящее время появилось множество специальных красителей для отделки фасадов, это позволяет придать силикатному кирпичу любой цвет и оттенок. Широкое распространение получила отделка стен колотым силикатным кирпичом.

Разновидностями силикатного кирпича являются известково-шлаковый и известково-зольный кирпич. Отличаются они от обычного силикатного кирпича меньшей плотностью и лучшими теплоизоляционными свойствами. Для их приготовления вместо кварцевого песка используют шлаки или золу.

1. Краткая характеристика предприятия

1. Краткая характеристика предприятия

1.1. Историческая справка о предприятии, его функциональная структура

Предприятие расположено в северо-восточной части города Белгорода. Оно занимает территорию площадью 39 га. Освоение богатейших природных запасов мела, производство извести на территории АО «Стройматериалы» относится ко второй половине 19 века. В 1861 году были построены первые шахтные печи для производства извести, затем предприятие по производству мела, керамического кирпича. Большое значение для увеличения производства строительных материалов в Белгороде, имела постройка в 1909 году железнодорожного пути по центральной магистрали к меловой горе. Со строительством железнодорожной ветки связано и появление белгородского мела на внешнем рынке. В 1935 году был сделан существенный шаг вперёд в механизации ручных работ – завод «Работник» (так называлось тогда предприятие), приобрел экскаватор.

В связи с созданием Белгородской области, в областном центре началось строительство ряда многоэтажных домов, драматического театра, дома Советов, кинотеатра и ряда других административных зданий для размещения областных организаций. Чтобы решить эту проблему в 1955 году в северо-восточной части города Белгорода, в 400 метрах от мелоизвесткового завода, началось строительство завода силикатного кирпича и в 1962 году построенный завод начал выпускать продукцию.

В 1992 году комбинат строительных материалов, созданный на базе существенного мелоизвесткового комбината и завода силикатного кирпича, был переименован в Акционерное общество открытого типа «Строительные материалы». В настоящее время - Акционерное общество «Стройматериалы».

В настоящее время предприятие включает в себя: цех силикатного кирпича, мелоизвестковый цех (комбинат), цех технического мела, цех «Герметик», автотранспортный цех, горный цех, парокотельный цех, железнодорожный цех, ремонтно – механический цех, электроучасток, стройучасток, заводоуправление, лаборатория, общежитие, база отдыха. На предприятии работает около 950 человек.

1.2. Номенклатура и характеристики выпускаемой продукции

«Стройматериалы» производит кирпич силикатный лицевой одинарный М150, кирпич силикатный лицевой со сколотым ложком и тычком М150, кирпич силикатный полнотелый утолщенный М200, М150, М125, известь строительная, известь негашеная - для кожевенной промышленности, мука известняковая для сельского хозяйства, мел молотый высокодисперсный МВ-2, МВ-3, мел природный технический дисперсный МТД-1, МТД-2, мел для производства комбикормов и минеральной подкормки с/х животных и птицы, мастика герметизирующая морозостойкая, строительная, нетвердеющая «ТЕГЕРОН», «ГЕМАСТ», шпатлевка универсальная, шпатлевка финишная белая, шпатлевка гипсовая «Стандарт», кладочный раствор, клей плиточный «Керамо-гранит», клей плиточный «Стандарт».

2. Технологически  е схемы (рис.2 стр. 7)

е схемы (рис.2 стр. 7)

2.1. Производства извести

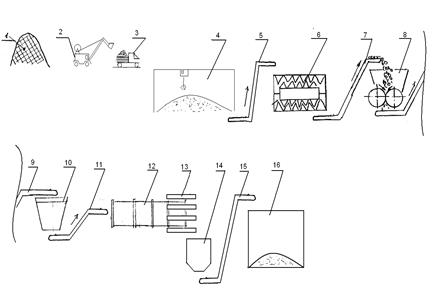

Рисунок 1. Схема производства извести.

1 – карьер; 2 - экскаватор; 3 – автотранспорт; 4 – склад мела; 5 – ленточный питатель; 6 – механизм предварительного дробления; 7 – ленточный питатель; 8 – дробилка; 9 – ленточный конвейер; 10 – бункер; 11 – труба питательная в печь; 12 – печь; 13 – рекуператоры; 14 – приёмная течка; 15 – пластинчатый конвейер; 16 – склад готовой продукции.

2.2. Производства силикатного  кирпича

кирпича

На АО «Стройматериалы» используют мел и кварцевый песок для изготовления силикатного кирпича. Мел добывают на «Зелёной поляне» и транспортируют на грузовиках. Песок добывают в Разумном «Нижний Ольшанск». Песок очищают от камней и глины. Добытый мел на грузовиках транспортируют в приёмный бункер. Прежде чем мел пустить в производство его предварительно подвергают дроблению. На производстве «Стройматериалы» установлена специфическое устройство дробления, названное зубчатая одновалковая дробилка. Ее устройство; на валок находящийся в «бункере» с бронеплитами также наваривается металл. При вращении ротора валка зубья разбрасывают материал на бронеплиты с различными скоростями. Что даёт возможность эффективно размельчать мел. За этим дробящим устройством расположено двух валковая дробилка, что даёт возможность ещё более эффективно размельчить материал. Обработанный мел поступает с помощью элеваторов в расходный бункер, после которого его дозируют и транспортируют в шаровую мельницу.

Кварцевый песок добывают карьерный и очищенный (намытый). Песок поступает в два разных бункера, просеивается сквозь сито «Бурат». Крупная фракция увозится с завода, а тонкая фракция в различных пропорциях смешивается с известью. Для этого делается лабораторный анализ, определяется физико-механические свойства, свойства, насыпная плотность и определяются оптимальные пропорции. После этого песок поступает в шаровую мельницу.

Продукт помола подается на ленточный конвейер в приёмный бункер, из него в расходный бункер. Затем измельчённая смесь песка и мела поступают в двухлопастной смеситель, куда подаётся вода. Смесь подается в силоса, где при воздействии горячего пара смесь гасится в течении 20 – 30 минут. Затем с помощью транспортёра гашеная известь просеивается сквозь сито «Бурат». Крупная фракция опять подаётся в мельницу, а мелкая поступает в смеситель, затем в пресс, где формируется кирпич. Автомат – укладчик переносит кирпич на вагонетку. Которая в свою очередь доставляет их на электропередаточную тележку. Тележка движется к автоклаву, в него помещаются 17 тележек с кирпичом. В автоклаве происходит пропар кирпича при t=180 C и давление 10 атм. После автоклава кирпич готов. Его поставляют либо на склад, либо сразу везут потребителю.

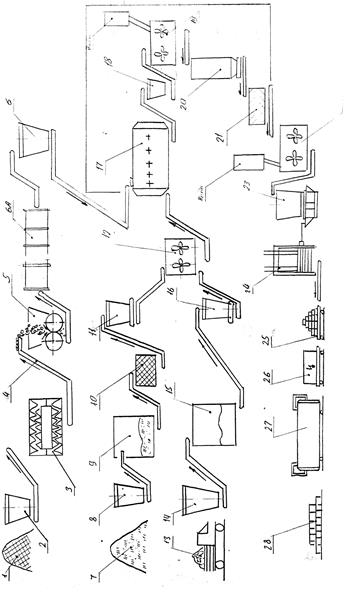

Рисунок 2

Рисунок 2  .

Технологическая схема изготовления силикатного кирпича .

Технологическая схема изготовления силикатного кирпича

|

В технологическую схему входят:

В технологическую схему входят:

1. Карьер мела; 2. Приёмный бункер; 3. Механизм предварительного дробления;

4. Транспортёр; 5. Двух валковая дробилка; 6. Расходный бункер; 7. Карьер песка; 8. Приёмный бункер; 9. Склад; 10. Сито «Бурат»; 11. Дозатор; 12.Двух лопастной смеситель; 13. Намытый песок; 14. Бункер; 15. Склад; 16. Дозатор; 17.Шаровая мельница; 18. Бункер; 19. Двух валковый смеситель; 20. Силоса; 21. Сито «Бурат»; 22. Двух валковый смеситель; 23. Пресс; 24. Автомат укладчик; 25. Вагонетка; 26. Электропередаточная тележка; 27. Автоклав; 28. Склад готовой продукции.

3.  Конструкция и принцип действия основного технологического оборудования производства силикатного кирпича

Конструкция и принцип действия основного технологического оборудования производства силикатного кирпича

3.1. Зубчатая одновалковая дробилка

Рисунок 3. Одновалковая дробилка ДДЗ-3М.

1 – корпус; 2 – вал; 3 – диски; 4 – загрузочное отверстие; 5 – ось дробящей плиты; 6 – дробящая плита; 7 – пластина; 8 – тяга; 9 – пружина.

Техническая характеристика:

Производительность, т/ч …………………………………………………125  180

180

Мощность привода, кВт …………………………………………………25

Размер кусков, поступающих на измельчение, мм …………………….600  800

800

Размер измельченного продукта, мм ……………………………………100; 125; 150

Принцип работы зубчатой одновалковой дробилки:

Одновалковая зубчатая дробилка состоит из корпуса 1, внутри которого на валу 2 насажены диски 3 с закрепленными на них зубчатыми бандажами. Бандажи делают съемными, так как их по мере износа приходится заменять.

Диски, образующие дробильный валок, крепят к валу посредством шпонок. На оси 5 шарнирно подвешена дробящая плита 6, прижимаемая к валку пружиной 9 через тягу 8. При попадании в дробилку твердого предмета плита упруго отклоняется и пропускает его, предупреждая этим аварию.

Для повышения срока службы плиты в месте, близком к валку, в специальное гнездо вставляют пластину 7 из высокотвердой стали. В верхней части корпуса находится загрузочное отверстие 4.

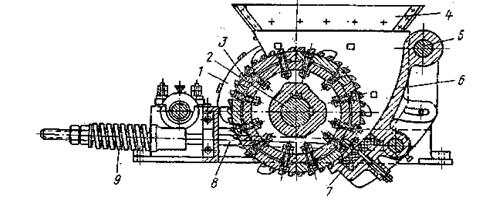

3  .2. Двухвалковая дробилка

.2. Двухвалковая дробилка

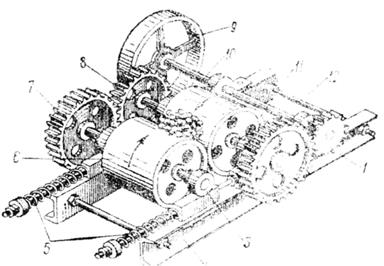

Рисунок 4. Схема валковой дробилки с гладкими валками и шестеренчатым приводом:

1, 2, 7, 8 – шестерни; 3, 11 – корпуса подшипников; 4 – станина; 5 – пружины предохранительные; 6 – валок подвижный; 9 – шкив; 10 – валок неподвижный; 12 – вал приводной.

Техническая характеристика:

Производительность, т/ч ………………………………………………..25

Мощность привода, кВт ………………………………………………...20

Диаметр валка, мм ………………………………………………………600

Длина валка, мм …………………………………………………………400

Зазор между валками, мм ……………………………………………….10-30

Принцип работы валковой дробилки:

Валковые дробилки применяют для тонкого, мелкого и среднего (помола) измельчения мела. Измельчение мела осуществляется раздавливанием, частично истиранием, ударом, изгибом между двумя вращающимися навстречу друг другу валками 6 и 10 с гладкой поверхностью. Достоинства дробилок: простота конструкции, надёжность в работе, небольшой расход электроэнергии.

Недостаток т.к. у дробилки гладкие валки, то она может измельчать материал относительно небольших размеров, у неё небольшая производительность, наличие вибрации и необходимость равномерного питания валков во избежание снижения производительности. Зазор между валками составляет приблизительно 5 мм. На станине 4 установлены корпуса подшипников 3 и 11, в которых смонтированы валы валков 6 и 10. корпуса подшипников 11 прикреплены к станине, а корпус подшипников удерживаются предохранительными пружинами 5, которые позволяют валку 6 отойти от валка 10 в случае попадания между ними не дробимого предмета. Привод валков осуществляется с помощью ременной передачи, шкив 9, вал 12 и шестерни 1,2,7,8. Шестерни 8 и 7 изготавливают с длинными зубьями.

3.3. Вращающаяся печь

3.3. Вращающаяся печь

На АО «Стройматериалы» для обжига мела и получения извести используют две вращающиеся печи, размером 3,6  81 м работающие по полусухому способу производства. Предварительная тепловая обработка сырьевой муки происходит вне печи – в запечных циклонах теплообменниках. Последняя завершающая термохимическая операция – декарбонизация и клинкурообразование происходит в печи. Температура обжига 1200 оC.

81 м работающие по полусухому способу производства. Предварительная тепловая обработка сырьевой муки происходит вне печи – в запечных циклонах теплообменниках. Последняя завершающая термохимическая операция – декарбонизация и клинкурообразование происходит в печи. Температура обжига 1200 оC.

Вращающиеся печи состоят из сварного корпуса, бандажа, роликоопор, зубчатого венца, узла горелочных устройств, устройств контроля температуры корпуса и его охлаждением воздухом, уплотнительных устройств и т.д. Внутри печи находится футеровка из огнеупорного кирпича, цепная завеса, выполняющая роль теплообменного устройста, уловители пыли.

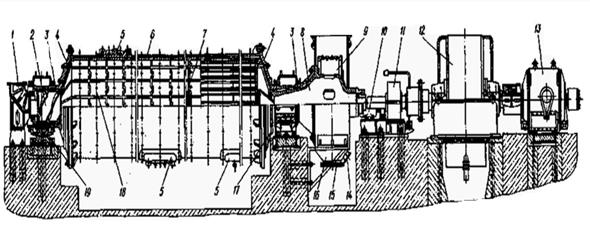

Рисунок 5. Вращающаяся печь для обжига извести:

1 – корпус печи; 2 – бандаж; 3 – привод печи; 4 – венцовая и подвенцовая шестерни; 5 – рекуператорный холодильник; 6 – опорный ролик.

Техническая характеристика вращающейся печи для обжига извести 3,6  81 м:

81 м:

Производительность, т/сут …………………………………………..до 300

Количество опор печи, шт …………………………………………...5

Уклон корпуса печи, % ………………………………………………3-4

Температура обжига извести, Со …………………………………..1250-1300

Температура охлажденной извести, Со ……………………………250  300

300

Тип холодильника ……………………………………………………рекуператорный

Мощность электродвигателя главного привода, кВт ……………..400

Мощность электродвигателя привода, кВт…………………………12

Частота вращения печи от главного привода, мин-1. ………………0,5-1,2

Обеспыливающая установка…………………………………………электрофильтр

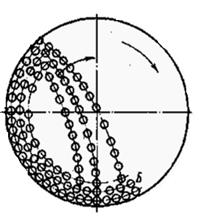

3.4. Мельница

Барабан мельницы представляет собой стальной полый цилиндр, выложенный внутри броневыми футеровочными плитами, предохраняющими его от ударного и трущего воздействия шаров и материала. Барабан мельницы разделён межкамерной перегородкой на две камеры: предварительного и тонкого помола. Камера предварительного помола загружается шарами. Камера тонкого помола загружается цилиндриками -цильпебсами.

С обеи  х сторон барабан закрыт торцевыми крышками – загрузочной и разгрузочной.

х сторон барабан закрыт торцевыми крышками – загрузочной и разгрузочной.

Крышки отлиты заодно с полыми цапфами. На цапфы насажены опорные бандажи, которыми барабан опирается на две самоустанавливающиеся роликоопоры.

Загрузочное устройство состоит из загрузочной воронки и шнека загрузки, имеющего винтовые направляющие для перемещения материала. Шнек вставлен в полость цапфы загрузочной крышки и через фланец прикреплён шпильками к торцу цапфы.

В разгрузочную крышку аналогичным образом вмонтирован шнек с винтовыми направляющими. К шнеку крепится барабан разгрузки с грохотом, предназначенным для отделения случайно прошедших крупных кусков.

Мельница приводится во вращение от электродвигателя через муфту, редуктор и эластичную муфту.

Загрузка мельницы материалом осуществляется через загрузочную воронку.

Рисунок 6. Мельница

1 – течка; 2 – вал; 3 – цапфы; 4 – днища; 5 – люки; 6 – барабан; 7 – перегородка; 8 – патрубок; 9 – сито; 10, 13 – электродвигатели; 11, 12 – редукторы; 14, 15 – течки; 16 – камера; 17 – воронка; 18 – футеровка; 19 – подшипник.

Техническая характеристика мельницы СМ – 1456

Производительность, т/год…………………………………………………..6-7

Номинальный объем, м3……………………………………………………..8

Диаметр барабана, мм ………………………………………………………1500

Длина барабана, мм………………………………………………………….5600

Число оборотов, мин-1……………………………………………………….29

Вес мелющих тел, т………………………………………………………….11

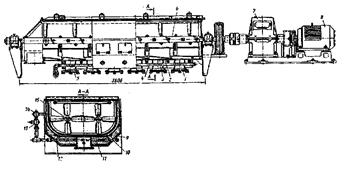

3.5. Двухвальный смеситель непрерывного действия

Широко распространён в производстве кирпича и огнеупоров для смешивания пластичных материалов. Он состоит из: широкое корыто, закрытое с двух сторон стенками на кронштейнах установлены подшипники валов. Внутри корыта к каждому валу прикреплены 18 лопаток. Валы вращаются в против  оположную сторону, лопатки установлены под углом 14 – 18о, что позволяет перемещать материал. Такое расположение лопастей обеспечивает тщательное перемешивание. Вал мешалки приводится во вращение от электродвигателя через фрикционную муфту, редуктор, и от колёс в смеситель вода подаётся через трубу с рядом небольших отверстий. Материалы, загружаемые в смеситель, разрушаются, смешиваются и продвигаются к разгрузочному отверстию.

оположную сторону, лопатки установлены под углом 14 – 18о, что позволяет перемещать материал. Такое расположение лопастей обеспечивает тщательное перемешивание. Вал мешалки приводится во вращение от электродвигателя через фрикционную муфту, редуктор, и от колёс в смеситель вода подаётся через трубу с рядом небольших отверстий. Материалы, загружаемые в смеситель, разрушаются, смешиваются и продвигаются к разгрузочному отверстию.

Рисунок 7. Двухвальный лопастной смеситель СМ – 246 с пароувлажнением:

1 – грязевик; 2 – днище основное; 3 – днище чешуйчатое; 4 – труба; 5 – крышка; 6, 15 – лопастные вал; 7 – редуктор; 8 – электродвигатель; 9 – кожух; 10, 12 – отростки пароводящих труб; 13 – вентиль; 14 – коллектор; 15 – вал.

Техническая характеристика смесителя СМ – 246

Длина корыта, м…4,5

Частота вращения лопастных валов, мин-1…………………………………….47

Наружный диаметр лопастей, мм………………………………………………750

Производительность смесителя, м3/ч………………………………………….35,6

Мощность электродвигателя, кВт……………………………………………...40

Частота вращения n, мин-1………………………………………………………750

Давление пара, МПа…………………………………………………………….до 0,2

Угол установки лопастей……………………………………………………….15о

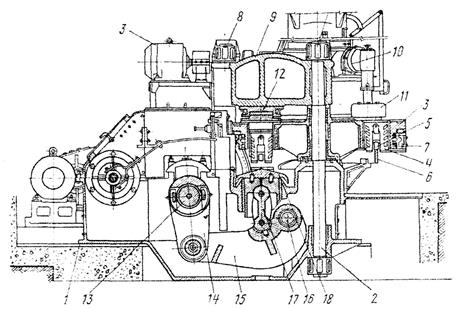

3.6. Пресс СМ-152А (СМ-816)

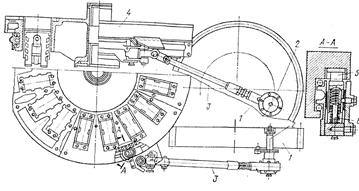

Для производства силикатного кирпича применяют револьверный кривошипно-рычажный пресс с поворотным столом. Он представляет собой трёхпозиционный револьвер полуавтомат, в одной позиции которого происходит наполнение известково-песчанной массой двух форм, во второй прессование двух кирпичей.

Пр  есс состоит из следующих узлов: литой станины, поворотного стола с установленным в нём штангами механизма прессования, механизм поворота стола, механизм выталкивания кирпичей и питателя мешалки. В фундаментной плите (одного) 1, станина закреплена центральная колонна 2, служащая осью для вращения стола 3.

есс состоит из следующих узлов: литой станины, поворотного стола с установленным в нём штангами механизма прессования, механизм поворота стола, механизм выталкивания кирпичей и питателя мешалки. В фундаментной плите (одного) 1, станина закреплена центральная колонна 2, служащая осью для вращения стола 3.

В столе размещены шестнадцать радиально расположенных форм со вставленными в них штангах 4.

В нижней части штампа имеется ролик 5. К плите 1 на кронштейнах прикреплено полукольцо из стальной полосы, которая удерживает штампы после выталкивания спрессованного кирпича в необходимом положении по высоте. Стол 3 охватывается кольцом 7, лежащим на шарнирах. Кольцо может свободно перемещаться вокруг стола. Плита 1 двумя стержнями болтами 8 соединена с траверсой 9, закрепляя колонну 2.

В подшипниках коробки 10 установлен вал металлической щётки 11. На нижней поверхности траверсы укреплён контрштамп 12. В подшипниках скольжения фундаментной плиты установлен коленчатый вал 13, на шейки которого размещён шатун 14, являющийся дифференциальным рычагом; второй конец шатуна соединён с прессовым рычагом 15.

Другим концом рычаг 15 насажен на ось 16 и может вращаться на ней. Прессовый рычаг через колено 17 передаёт давление поршню 18 с закреплённой на нем прессовой плитой.

Привод пресса состоит из электродвигателя и редуктора 19, соединённых между собой муфтой 20. редуктор муфтой соединяется с приводным валом 21. на приводном валу жестко закреплена фрикционная муфта и посажена шестерня, имеющая возможность вращаться на этом валу. При включении муфты посредством рычага шестерня приводит во вращение через зубчатое колесо коленчатый вал, который в свою очередь приводит в действие прессовый механизм.

Рисунок 8. Общий вид пресса (механизм прессования)

Рисунок 9. Общий вид пресса (вид с верху)

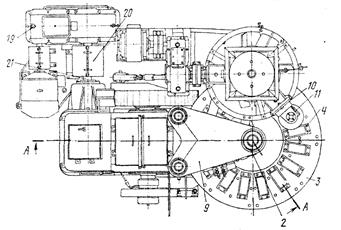

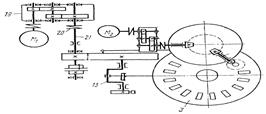

Рисунок 10. Кинематическая схема пресса СМ – 816

Привод стола пресса осуществляется от цилиндрического зубчатого колеса 1. Стол вращается периодически. На зубчатом колесе укреплён кривошипный палец 2, который с помощью шатуна 3 шарнирно соединён с кольцом охватывающим стол 4. В пазе кольца установлен палец 5, прижатый пружиной 6 к верху. Снизу стола в кольцевой проточке имеются восемь вставок, образующие в собранном виде храповик. При поступательном движении шатуна 3 стола не подвижен. В этот период происходит заполнение форм смесью, прессование и выталкивание изделий. При возвратном движении к храповику упирается в его выступ и поворачивает стол на 1/8 оборота. Фиксация каждого положения стола осуществляется тормозом.

Рисунок 11. Привод стола пресса

Выталкивающий механизм.

Выталкивающий механизм.

Выталкивающий механизм пресса состоит из двуплечного рычага 1, выталкивающего поршня 2 и кулачка 3, консольнонасаженный на коленчатый вал.

При вращении вала кулачок нажимает на один конец двуплечного рычага, который опускаясь, поднимает при помощи выталкивающего поршня два штампа до уровня стола. Когда два кирпича вытолкнуты, штампы продолжают удерживаться в поднятом положении полукольцом (рисунок 2).

Производительность пресса составляет 1 кирпич в секунду. Рабочее давление пресса 1500 кг/см  . Мощность электродвигателя пресса 20 кВт.

. Мощность электродвигателя пресса 20 кВт.

Рисунок 12. Выталкивающий механизм

Техническая характеристика пресса СМ – 816

Производительность, шт/ч………………………………………………………2680

Уд. Давление прессования, МПа .………………………………………………20

Число оборотов стола, мин-1…………………………………………………….2,8

Кол-во пресс-форм………………………………………………………………16

Мощность эл. Двигателя, кВт…………………………………………………..10

Число оборотов n, мин-1…………………………………………………………1500

3.7. Автомат-укладчик силикатного кирпича

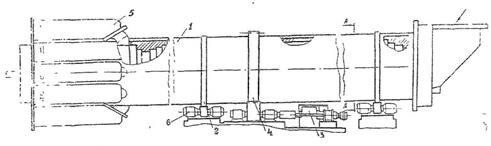

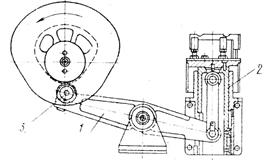

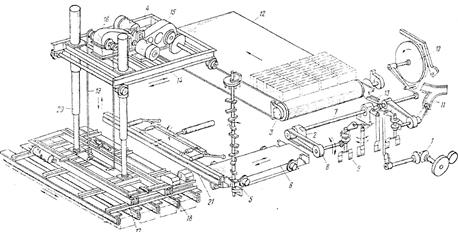

Автомат-укладчик силикатного кирпича предназначен для съёма с пресса кирпича и укладки его на запарочные вагонетки. Он состоит из механизма 1 привода связанного с коленчатым валом пресса, съёмника 2, ленточного конвейера 3, подъёмника 4, сжимателя 5 и толкателя 6. Съёмник выполнен в виде вала 7 с рычагом 8, связанного с пневмозахватами 9. На одном из концов вала смонтирован механизм 10 программирования вала, с помощью кулачка 11 которого синхронизируется работа съёмника и ленточного конвейера с прессом. Конвейер оснащён лентой 12, на которой по ширине 1100 мм устанавливают четыре ряда кирпичей с необходимыми зазорами. Приводится ленточный конвейер от съёмника с помощью толкающего механизма 13. Подъёмник представляет собой самоходную тележку 14 с приводом перемещения 15 и съёма 16 (подъём) рамы 17 с пневмошинами 18. Рама соединена с тележками канатами 19 и направляющими 20. Для обеспечения возможности освобождения пневмо  машин после переноса кирпичей предусмотрен механизм раздвижки 21.

машин после переноса кирпичей предусмотрен механизм раздвижки 21.

Рисунок 13. Автомат-укладчик силикатного кирпича СМ 1030

Работа автомата-укладчика осуществляется в следующей последовательности. При работе пресса съёмником производится захват четырёх кирпичей разворотом их на 90о, перенос, укладка на ленточный конвейер. Это осуществляется за время поворота вала 7 на 100о. Освободившись от кирпичей, пневмозахваты возвращаются в исходное положение, и одновременно с этим производится передвижение ленты конвейера на один шаг. Так последовательно на конвейер укладываются кирпичи, заполняя его поверхность. В этом положении тележка подъёмника с поднятой рамой перемещается к конвейеру. При этом рама опускается вниз так, что её пневмомашины заходили в промежуток между кирпичами, захватывают их и переносят к позиции укладки на запарочную вагонетку. Уложив слой кирпича, подъёмник возвращается в исходное положение, вагонетка с помощью снижателя опускается (вниз) на один шаг и цикл укладки повторяется. Закончив укладку штабеля кирпичей, толкатель выталкивает груженую вагонетку и на её место подают порожнюю.

Техническая характеристика автомата-укладчика

Производительность, шт/ч…………………………………………………до 3400

Время укладки штабеля на вагонетку, мин……………………………….11,2

Расход воздуха, л/мин………………………………………………………1,75

Давление воздуха, МПа……………………………………………………..0,4

3.8. Автоклав

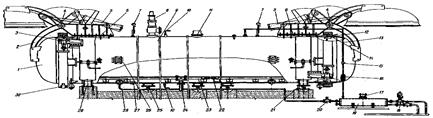

Автоклав предназначен для термовлажной обработки при давлении 10 -12 МН/М  изделий шириной до 3,2 – 3,4 м для пропаривания силикатных изделий. Корпус автоклава представляет собой сварной цилиндр, с приваренными к нему по торцам фланцев крышками. На наружной поверхности корпуса имеются фланцы для трубопроводов, арматуры, контрольно – измерительных приборов, а так же кронштейны для механизмов открытия крышек и поворот байонетных колец. Байонет

изделий шириной до 3,2 – 3,4 м для пропаривания силикатных изделий. Корпус автоклава представляет собой сварной цилиндр, с приваренными к нему по торцам фланцев крышками. На наружной поверхности корпуса имеются фланцы для трубопроводов, арматуры, контрольно – измерительных приборов, а так же кронштейны для механизмов открытия крышек и поворот байонетных колец. Байонет  ное кольцо служит для плотного запирания крышек автоклава. Крышки и байонетные кольца имеют зубья. Поворачивая байонетное кольцо относительно оси автоклава, зубья байонетного кольца заходят за выступы фланца крышки, образуя замок. Скос зубьев байонетного кольца, скользя по выступу крышки, заставляя её перемещаться в осевом направлении, сжимает резиновое кольцо между крышкой и кольцом, тем самым запирая крышку автоклава. Кольцо поворачивается двумя гидроцилиндрами с реечными механизмами на каждой крышке. Чтобы предохранить резиновую прокладку от перегрева, место уплотнения охлаждают проточной водой, проходящей по специальным кольцевым каналам. Крышку открывают теми же гидроцилиндрами с реечными механизмами. Крышка автоклава закреплена вращающимся вокруг неподвижной оси рычагом. С двух концов рычага укреплены зубчатые венцы, каждый из которых находится в зацеплении с зубчатой рейкой, совершая возвратно – поступательное движение от гидроцилиндра, шарнирно закреплённого на автоклаве. Внутри корпуса автоклава вдоль образующей цилиндра установлен рельсовый путь и расположен перфорированный паропровод, что позволяет обеспечить равномерную подачу пара по длине автоклава.

ное кольцо служит для плотного запирания крышек автоклава. Крышки и байонетные кольца имеют зубья. Поворачивая байонетное кольцо относительно оси автоклава, зубья байонетного кольца заходят за выступы фланца крышки, образуя замок. Скос зубьев байонетного кольца, скользя по выступу крышки, заставляя её перемещаться в осевом направлении, сжимает резиновое кольцо между крышкой и кольцом, тем самым запирая крышку автоклава. Кольцо поворачивается двумя гидроцилиндрами с реечными механизмами на каждой крышке. Чтобы предохранить резиновую прокладку от перегрева, место уплотнения охлаждают проточной водой, проходящей по специальным кольцевым каналам. Крышку открывают теми же гидроцилиндрами с реечными механизмами. Крышка автоклава закреплена вращающимся вокруг неподвижной оси рычагом. С двух концов рычага укреплены зубчатые венцы, каждый из которых находится в зацеплении с зубчатой рейкой, совершая возвратно – поступательное движение от гидроцилиндра, шарнирно закреплённого на автоклаве. Внутри корпуса автоклава вдоль образующей цилиндра установлен рельсовый путь и расположен перфорированный паропровод, что позволяет обеспечить равномерную подачу пара по длине автоклава.

1 – крышка; 2 – механизм подъема крышки; 3, 5 – гидроцилиндры; 4 – штоки гидроцилиндров; 5 – кронштейны; 7 – манометры; 8 – пружинный фланцевый клапан; 9 – корпус; 10 – термоэлектрический термометр; 11, 24, 28 – магистрали; 12 – прокладка; 13 – уравнительная линейка; 14 – фланец; 15, 18, 20 – вентили; 16 – рамка указателя уровня; 17 – регулятор-сигнализатор уровня; 19 – сосуд; 21 – реперное устройство; 22 – рельсовый путь; 23 – тепловая труба; 25, 29 – опоры; 26 – реверсивный распределитель масла с электрическим управлением; 27 – катодная защита; 30 – опорный ролик.

Техническая характеристика автоклава

Производительность, шт/ч………………………………………………….до 3400

Время укладки штабеля на вагонетку, мин………………………………..11,2

Расход воздуха, л/мин……………………………………………………….1,75

Давление воздуха, МПа……………………………………………………..0,4

Списо  к литературы

к литературы

1. Механическое оборудование предприятий строительных материалов, изделий и конструкций / С.Г. Силенок, А.А. Борщевский, М.Н. Горбовец и др. – М.: Машиностроение, 1990.

2. Методические указания к проведению производственной полигонной практики в условиях ОАО «Стройматериалы» / Сост.: Г.И. Чемеричко, К.А. Юдин. – Белгород: Изд-во БГТУ им. В.Г. Шухова, 2005. – 37с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|