- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Министерство науки и высшего образования Российской Федерации

Министерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа новых производственных технологий

Отделение материаловедения

Группа 4Б71

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту по курсу

«Перенос энергии и массы, основы теплотехники»

Руководитель: Овечкин Б.Б.

″___″____________2020 г.

Выполнил: Лукиев И.В.

″___″____________2020 г.

Томск 2020

Содержание

Введение. 3

1. Расчет горения топлива. 4

1.1 Определение расхода воздуха. 4

1.2 Определение объемного выхода продуктов сгорания. 5

1.3 Определение низшей теплоты сгорания. 9

1.4 Определение температуры горения топлива. 9

2. Определение времени нагрева металла и размеров печи. 12

2.1 Определение времени нагрева в методической зоне. 17

2.2 Определение времени нагрева в сварочной зоне. 19

3. Тепловой баланс печи. 24

3.1 Расчет кладки печи. 24

3.2 Статьи приходной части теплового баланса. 26

3.1 Статьи расходной части теплового баланса. 27

4. Выбор и расчет топливосжигающих устройств (горелки) 34

Введение

Что-то напишешь…../1/.

1. Расчет горения топлива

Все расчеты ведем по методике, приведенной в [2].

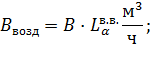

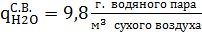

Температура воздуха, поступающего в воздухопровод, равна 10oС – среднегодовая температура, содержание влаги в насыщенном воздухе при данной температуре находится  . Состав газа приведен в таблице 1.

. Состав газа приведен в таблице 1.

Таблица 1 - Генераторный газ состава

| СОСГ | Н2СГ | СН4СГ | О2СГ | СО2СГ | N2СГ |

|

| 29,4 | 16,0 | 3,0 | 0,7 | 6,5 | 44,4 |

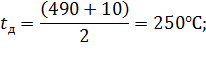

Воздух подогреваются в рекуператоре до температуры 250°С.

Согласно [2] определим некоторые постоянные и занесем их в таблицу 2.

Таблица 2 – постоянные для расчета горения топлива

| K | 3,76 |

| α | 1,2 |

| 2 % |

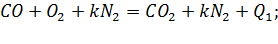

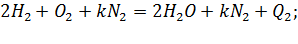

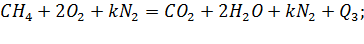

Запишем реакции полного горения:

1.1 Определение расхода воздуха

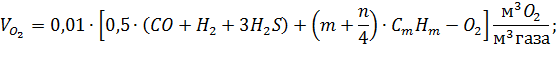

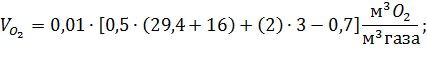

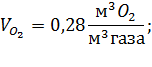

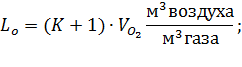

1. Определение объем кислорода, необходимо для полного сжигания газа:

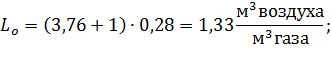

2. Определениетеоретического расхода воздуха:

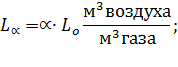

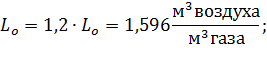

3. Определение действительного расхода воздуха:

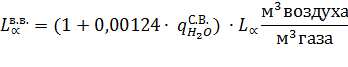

4. Определение действительного расхода влажного воздуха:

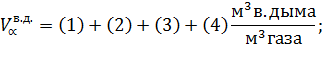

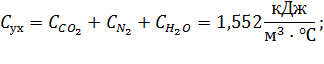

1.2 Определение объемного выхода продуктов сгорания

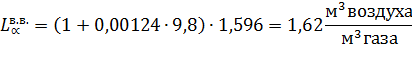

1. Определение углекислого газа в продуктах сгорания:

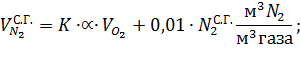

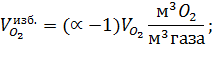

2. Определение количества азота в продуктах сгорания:

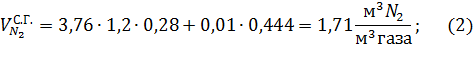

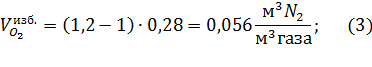

3. Определение избыточного кислорода в продуктах сгорания:

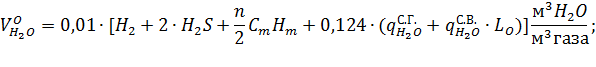

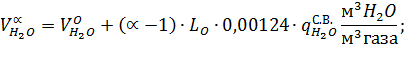

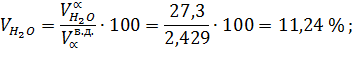

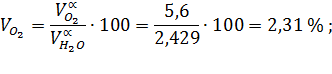

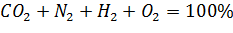

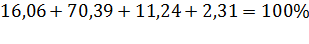

4. Объем водяных паров в продуктах сгорания при теоретическом расходе воздуха:

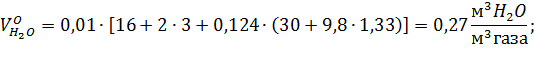

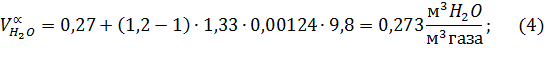

5. Объем водяных паров в продуктах сгорания при практическом расходе воздуха:

6. Объем продуктов сгорания:

7. Объем продуктов сгорания при полном горении:

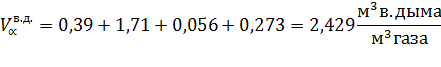

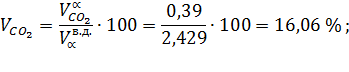

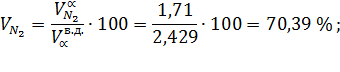

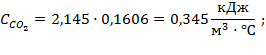

Результаты состава продуктов сгорания занесем в таблицу 3.

Таблица 3 - Состав продуктов сгорания, %

| CO2 | N2 | H2O | O2 |

| 16,06 | 70,39 | 11,24 | 2,31 |

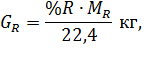

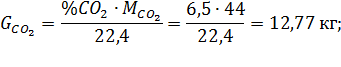

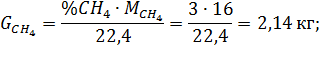

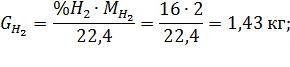

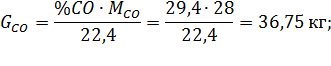

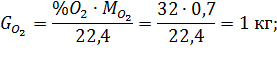

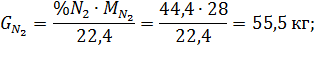

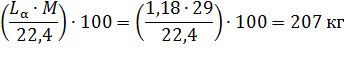

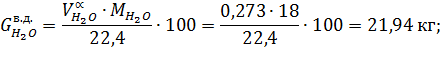

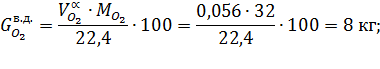

Составим материальный баланс топлива на 100 м3 газа.

Приход:

где  – молекулярный вес;

– молекулярный вес;

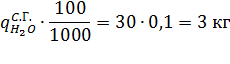

Влага топлива:

Воздух сухой:

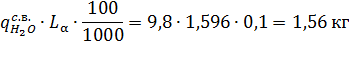

Влага воздуха:

Занесем полученные данные в таблицу 4.

Таблица 4 – Состав приходной части

| компоненты |

|

|

|

|

|

| влага топл. | возд. сух. | Влага в-ха |

| кг | 12,77 | 2,14 | 1,43 | 36,75 | 55,5 | 1,56 |

Итого: 321,15 кг

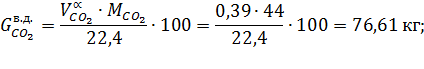

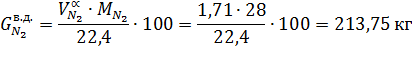

Расход:

Итого: 320,3 кг

Полученные данные, а также разницу между массой прихода и расхода занесем в таблицу 5.

Таблица 5 – Состав расходной части

| Компоненты |

|

|

|

| неувязка | Итого |

| кг | 76,61 | 213,75 | 21,94 | 0,85 | 321,15 |

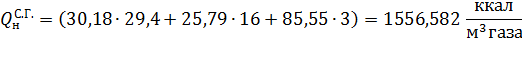

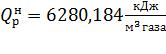

1.3 Определение низшей теплоты сгорания

Низшую теплоту сгорания топлива определим по форуме:

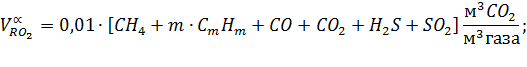

где  ; (1)

; (1)

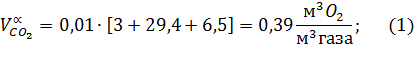

; (2)

; (2)

+

+  +

+  (3)

(3)

Найдем (2):

Подставим (2) в (1):

Определим (3):

Тогда низшая теплота сгорания топлива равна:

1.4 Определение температуры горения топлива

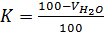

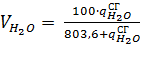

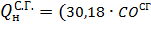

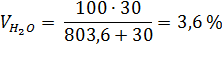

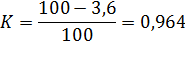

Относительный химический недожог (  ), обусловленный неудовлетворительным смешиванием газа и воздуха, принятый для данной горелки равен 2 %.

), обусловленный неудовлетворительным смешиванием газа и воздуха, принятый для данной горелки равен 2 %.

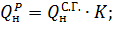

Отсюда данный недожог будет равен:

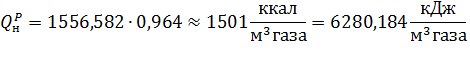

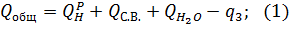

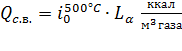

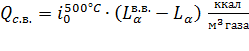

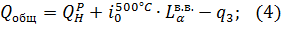

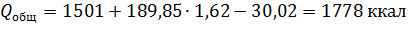

Общий приход тепла рассчитаем по формуле:

где  ; (2)

; (2)

; (3)

; (3)

Подставим (2) и (3) в (1) и преобразуем:

Используем приложение 2 [2] и найдем значение (4):

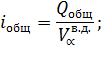

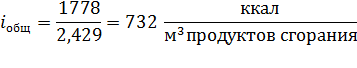

Найдем общее теплосодержание по формуле:

Определим содержание избыточного воздуха:

С помощью величин  и

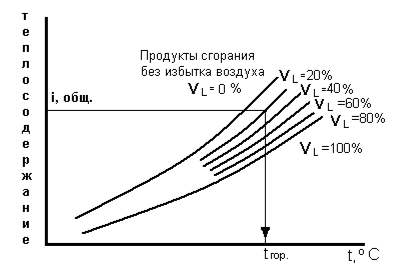

и  воспользуемся i-t диаграммами [3] для определения температуры горения (

воспользуемся i-t диаграммами [3] для определения температуры горения (  ). На рисунке 1 приведен общий вид i-t диаграмм.

). На рисунке 1 приведен общий вид i-t диаграмм.

Рисунок 1 – Общий вид i-t диаграмм

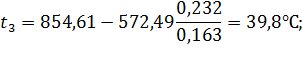

Практическая температура определяется по формуле:

где  = 0.9 – пирометрический коэффициент (эмпирическая величина).

= 0.9 – пирометрический коэффициент (эмпирическая величина).

Практическая температура горения:

Запишем основные параметры горения топлива в таблицу 6.

Таблица 6 – Результаты расчета горения топлива

|

|

|

|

| 1,62 | 2,429 | 6280,184 |

2. Определение времени нагрева металла и размеров печи

Все расчеты ведем по методике, приведенной в [2].

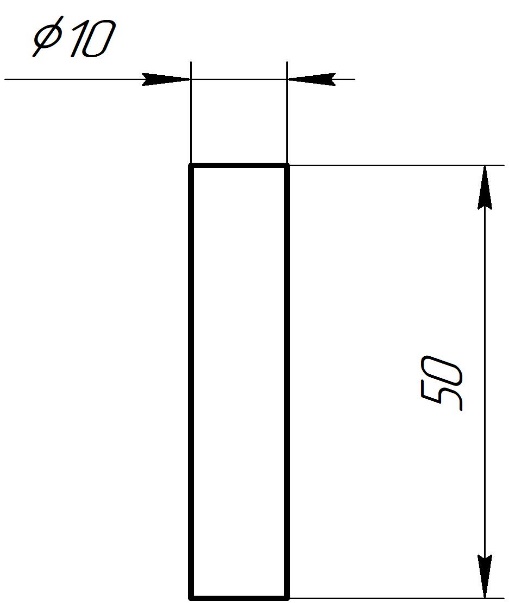

Спроектировать конвейерную печь для нагрева до температуры 820°С заготовок из стали ШХ15. Производительность 600 кг/ч. Размер заготовок:  =10 мм; h=50 мм

=10 мм; h=50 мм

На рисунке 2 представлен эскиз одной заготовки.

На рисунке 2 представлен эскиз одной заготовки.

Рисунок 2 – Эскиз заготовки

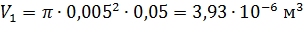

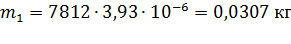

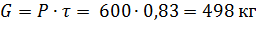

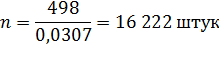

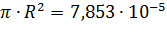

Сталь ШХ15 имеет плотность 7812  , [4] объем одной заготовки равен:

, [4] объем одной заготовки равен:

Масса одной заготовки будет равна:

Исходя из практических рекомендаций (1 мм металла прогревается за 1 минуту), при однорядном расположении заготовок и при одностороннем нагреве (толщина нагреваемого металла S=0,05 м), общее ориентировочное время нагрева (  ) составит 50 минут или 0,83 часа.

) составит 50 минут или 0,83 часа.

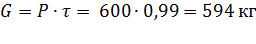

Общий вес всего металла рассчитаем по формуле:

Тогда количество заготовок равно:

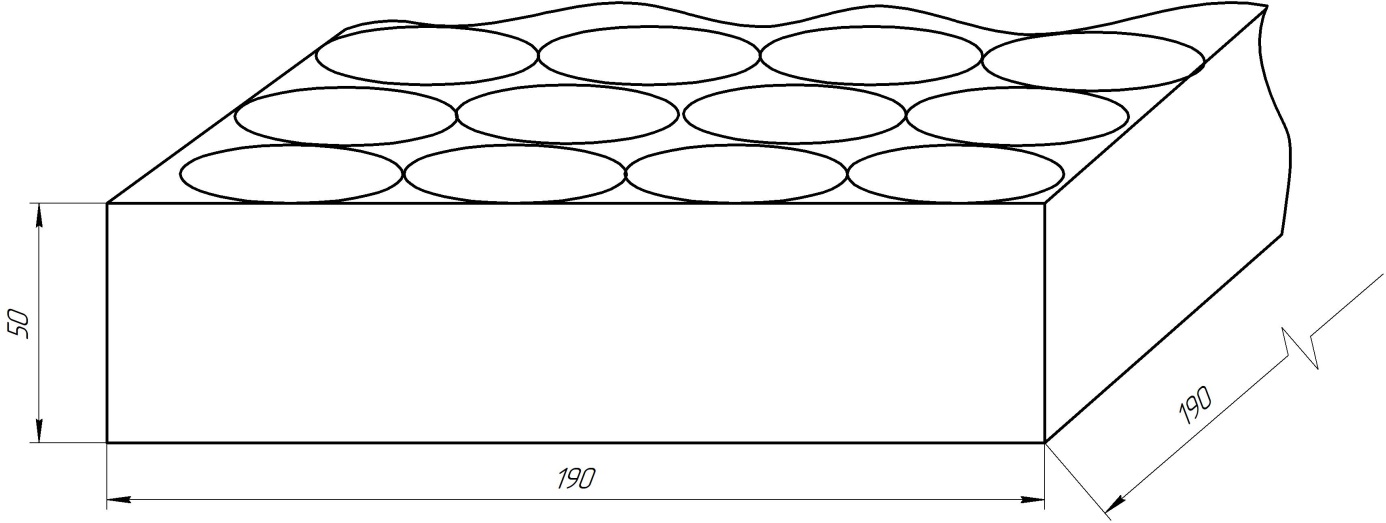

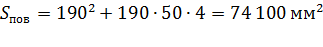

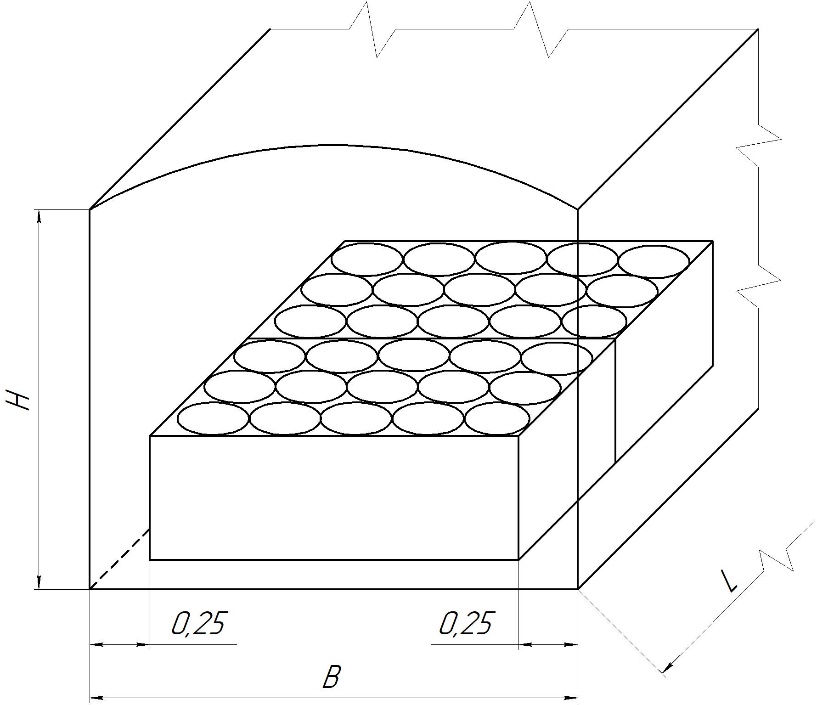

Так как заготовки имеют небольшие размеры, то для оптимизации загрузки металлические заготовки будут расфасованы в стальные ящики из стали 45. Ящик имеет размеры 190х190х50 мм, толщина листа, из которого сделан ящик равна 5 мм. Плотность стали 45 равна 7826

Так как заготовки имеют небольшие размеры, то для оптимизации загрузки металлические заготовки будут расфасованы в стальные ящики из стали 45. Ящик имеет размеры 190х190х50 мм, толщина листа, из которого сделан ящик равна 5 мм. Плотность стали 45 равна 7826  [5]. В таком случае понадобится 50 ящиков, загруженных 324 заготовками и один ящик с 22 заготовками. Заготовки располагаются в ящике так, как показано на рисунке 3.

[5]. В таком случае понадобится 50 ящиков, загруженных 324 заготовками и один ящик с 22 заготовками. Заготовки располагаются в ящике так, как показано на рисунке 3.

Рисунок 3 – Схема расположения заготовок

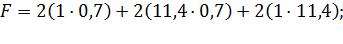

Рассчитаем массу ящика. Определим площадь всех его поверхностей:

Объем ящика равен:

Масса ящика равна:

Масса 324 заготовок равна:

Согласно установленным нормам для сохранения здоровья работников при постоянной в течении рабочей смены нагрузке поднимаемая масса груза для мужчин не должна превышать 15 кг. Общая масса одного полностью заполненного ящика равна:

и удовлетворяет существующим нормам.

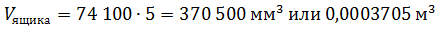

В печи ящики будут располагаться так, как показано на рисунке 4.

Рисунок 4 – Схема расположения ящиков с заготовками в печи

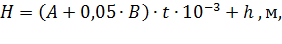

В силу не больших размеров заготовок, примем высоту печи одинаковой по всей длине. В таком случае высота будет рассчитываться по формуле:

где H – высота печи, м;

h – толщина / высота металлической заготовки, м;

A - коэффициент, равный 0.5 - 0.6; меньшее значение для температуры 500-800°С, большее для 1300-1500°С;

B – ширина печи, м;

t – температура печи, °С.

Ширина печи:

где 0,25 – ширина зазоров от стен до ящика с заготовками, а 0,19 – ширина ящика (рисунок 4).

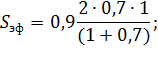

Ширину печи примем В = 0,7 м

Тогда высота печи будет равна:

Принимаем Н = 1 м

Рассчитаем длину печи при однорядном расположении всех ящиков:

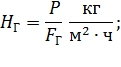

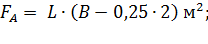

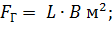

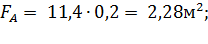

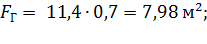

Найдем площадь активного и габаритного подов:

Напряженность габаритного пода будет равна:

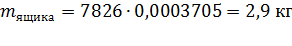

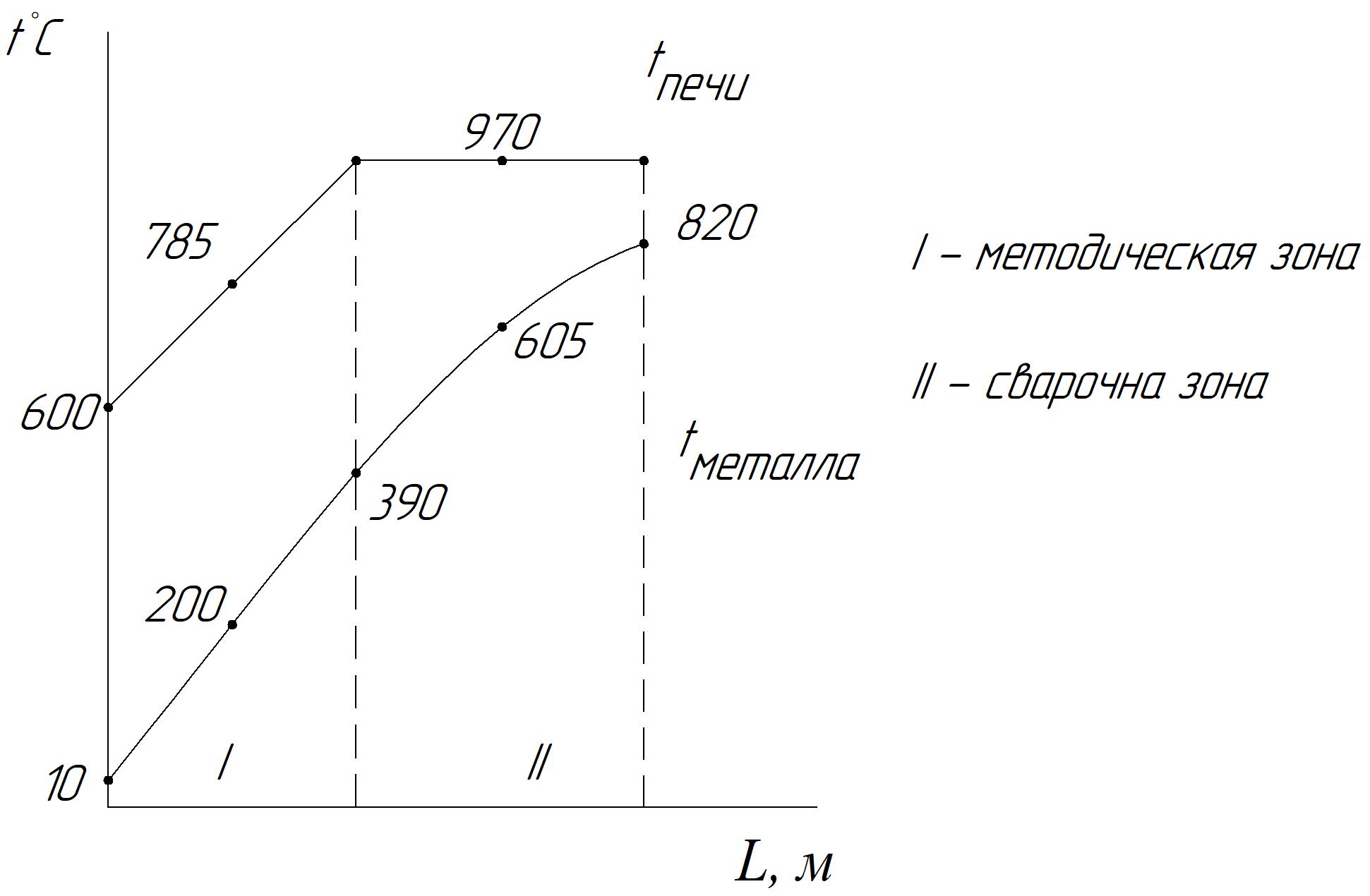

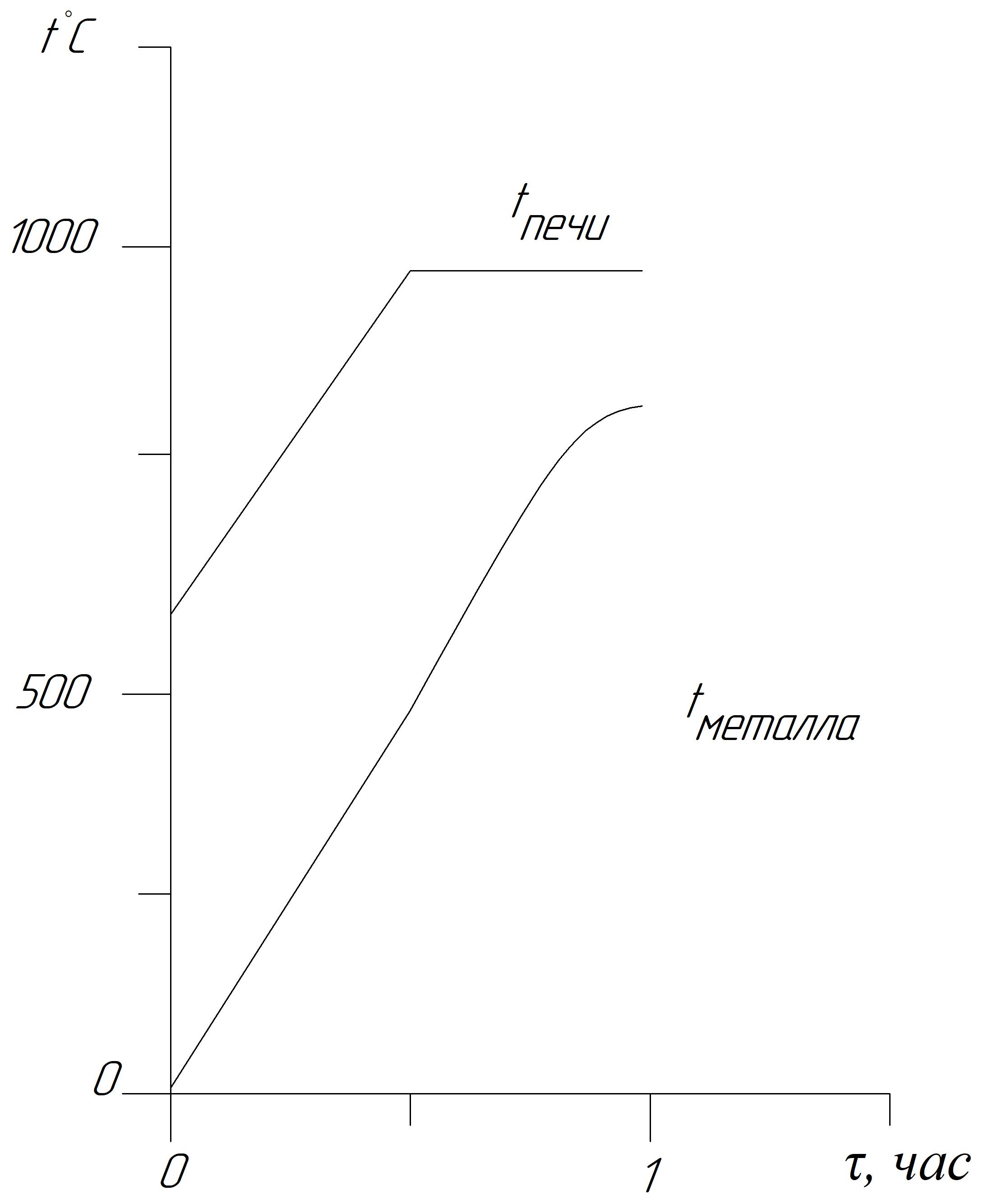

Выберем температурный график нагрева, рисунок 5.

Рисунок 5 – Температурный график нагрева

Рисунок 5 – Температурный график нагрева

Так как нагрев печи и металла происходит ниже температур 1200°С, то примем допустимую разницу температур центра и поверхности заготовки  .

.

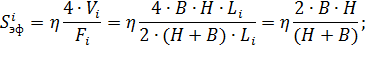

Определим степень развития кладки по формуле:

где  – теплоизлучающая поверхность кладки, м2;

– теплоизлучающая поверхность кладки, м2;

- теплоизлучающая поверхность металла, м2.

- теплоизлучающая поверхность металла, м2.

Для расчета поверхности кладки возьмем две боковые стены и свод, под будет закрыт металлом и не будет принимать участия в излучении:

для поверхности металла используем ширину ящика и длину соответствующей зоны (  ):

):

Так же стоит учесть, что высота печи по всех ее длине одинакова, в таком случае степень развития кладки в каждой зоне будет одинакова. Рассчитаем степень развития кладки.

Рассчитаем эффективную толщину газового слоя по формуле:

где  – объем зоны, м3;

– объем зоны, м3;

– суммарная площадь стен свода и пода зоны, м2;

– суммарная площадь стен свода и пода зоны, м2;

– поправочный коэффициент, равный 0,9.

– поправочный коэффициент, равный 0,9.

Как и в случае со степенью развития кладки, эффективная толщина газового слоя будет одинакова для всех зон печи:

2.1 Определение времени нагрева в методической зоне

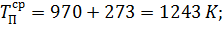

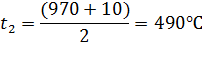

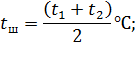

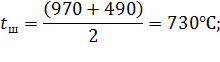

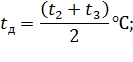

Из рисунка 5 определим среднюю температуру печи и металла:

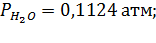

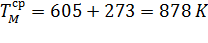

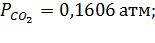

Парциальное давление газов при данной температуре, рассчитываем из соображений, что давление вблизи пода печи равно атмосферному. Поэтому давление каждого из газов пропорционально его процентному содержанию (раздел 1.2).

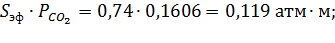

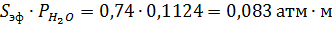

Парциальные давления газов CO2 и H2O равны:

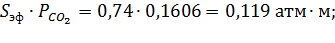

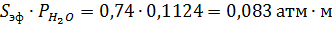

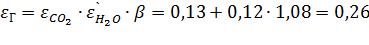

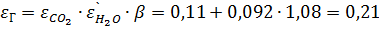

По номограммам [6] определим степень черноты газов:

где β =1.08, коэффициент, учитывающий перекрывание спектров излучения газов СО2 и Н2О [2];

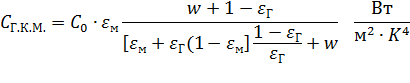

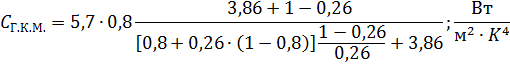

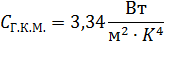

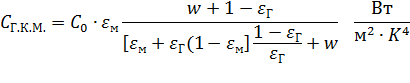

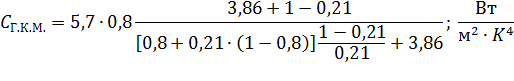

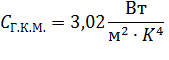

Принимая степень черноты металла  = 0,8 [2], определим приведенный коэффициент излучения газов и кладки на металл:

= 0,8 [2], определим приведенный коэффициент излучения газов и кладки на металл:

где  - коэффициент излучения абсолютно черного тела [2].

- коэффициент излучения абсолютно черного тела [2].

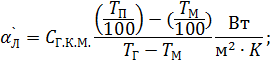

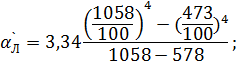

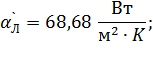

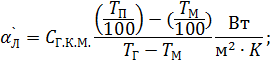

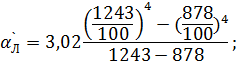

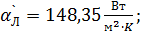

Рассчитаем коэффициент теплоотдачи излучением:

Где  - температура печи, К;

- температура печи, К;

- температура металла, К;

- температура металла, К;

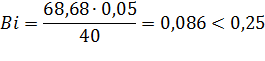

Найдем критерий Био по формуле:

где  - толщина нагреваемого металла, м (S=0,05 м);

- толщина нагреваемого металла, м (S=0,05 м);

- коэффициент теплопроводности;

- коэффициент теплопроводности;

При  = 200℃, 𝜆=40

= 200℃, 𝜆=40  [4], тогда критерий Био равен:

[4], тогда критерий Био равен:

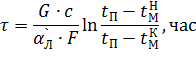

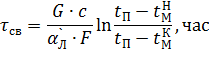

Следовательно, на данном участке тело греется как термически тонкое и время нагрева определяется по формуле Старка:

где  - вес одной заготовки, кг;

- вес одной заготовки, кг;

- нагреваемая поверхность одной заготовки (

- нагреваемая поверхность одной заготовки (  ), м2;

), м2;

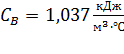

– теплоёмкость ШХ15, равна

– теплоёмкость ШХ15, равна

[5];

[5];

Поскольку тонкое тело греется без перепада температур по сечению, средняя температура к концу методической зоны составит 390°С.

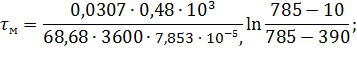

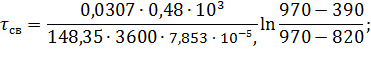

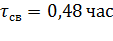

2.2 Определение времени нагрева в сварочной зоне

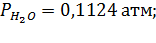

Из рисунка 5 определим среднюю температуру печи и металла:

Парциальные давления газов CO2 и H2O:

По номограммам [6] определим степень черноты газов:

где β =1.08, коэффициент, учитывающий перекрывание спектров излучения газов СО2 и Н2О [2];

Принимая степень черноты металла  = 0,8 [2], определим приведенный коэффициент излучения газов и кладки на металл:

= 0,8 [2], определим приведенный коэффициент излучения газов и кладки на металл:

где  - коэффициент излучения абсолютно черного тела [2].

- коэффициент излучения абсолютно черного тела [2].

Рассчитаем коэффициент теплоотдачи излучением:

Где  - температура печи, К;

- температура печи, К;

- температура металла, К;

- температура металла, К;

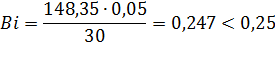

Найдем критерий Био по формуле:

где  - толщина нагреваемого металла, м (S=0,05 м);

- толщина нагреваемого металла, м (S=0,05 м);

- коэффициент теплопроводности;

- коэффициент теплопроводности;

При  = 605℃, 𝜆=30

= 605℃, 𝜆=30  [4], тогда критерий Био равен:

[4], тогда критерий Био равен:

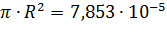

Следовательно, на данном участке тело греется как термически тонкое и время нагрева определяется по формуле Старка:

где  - вес одной заготовки, кг;

- вес одной заготовки, кг;

- нагреваемая поверхность одной заготовки (

- нагреваемая поверхность одной заготовки (  ), м2;

), м2;

– теплоёмкость ШХ15, равна

– теплоёмкость ШХ15, равна

;

;

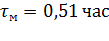

Поскольку тонкое тело греется без перепада температур по сечению, средняя температура к концу сварочной зоны составит 820°С, следовательно, третья томильная зона, не нужна.

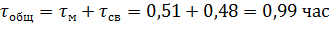

Общее время пребывания металла в печи равно:

В конце расчета построим уточненный температурный график нагрева металла, рисунок 6.

Рисунок 6 – уточненный график нагрева

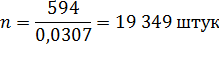

Произведем перерасчет количества заготовок:

Тогда количество заготовок равно:

В таком случае понадобиться:  ящиков, загруженных 324 заготовками и один ящик с 233 заготовками, итого: 60 ящиков.

ящиков, загруженных 324 заготовками и один ящик с 233 заготовками, итого: 60 ящиков.

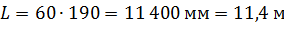

Уточним длину печи при однорядном расположении всех ящиков:

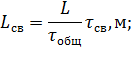

Длина методической зоны равна:

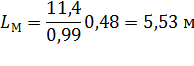

Длина сварочной зоны равна:

Ширина и высота печи остаются без изменений: В = 0,7 м; Н = 1 м.

Уточним площадь активного и габаритного подов:

Напряженность габаритного пода будет равна:

3. Тепловой баланс печи

3.1 Расчет кладки печи

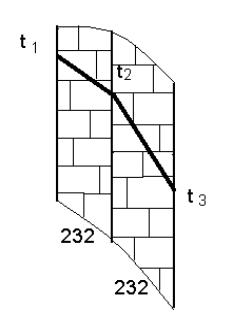

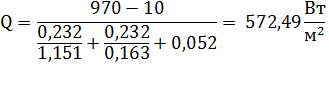

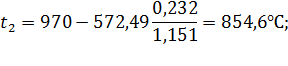

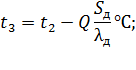

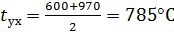

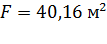

Температура внутренней поверхности кладки печи составляет 𝑡П = 970℃; температура окружающего воздуха 𝑡В= 10℃. Температура на поверхности кожуха печи не превышает 60℃, согласно установленным нормам по технике безопасности.

Расчет ведем по методике, описанной в [2].

В виду небольших размеров печи, рассчитанных в разделе 2, в расчете кладки печи принимаем двухслойную кладку, огнеупорный слой которой будет сделан из шамота Б толщиной 232 мм (ρ = 1900 кг/м 3, tраб = 1400℃), а изоляционный - из диатомита толщиной 232 мм (ρ = 500 кг/м 3, tраб = 900℃) [2]. На рисунке 7 приставлена схема двухслойной кладки, а также распределение температуры.

Рисунок 7 – Распределение температуры

Определим температуру на границе слоя:

где  – температура внутренней поверхности кладки

– температура внутренней поверхности кладки  ;

;

- температура воздуха

- температура воздуха  .

.

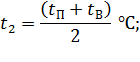

Средняя температура слоя шамота вычисляется по формуле:

Средняя температура слоя диатомита равна:

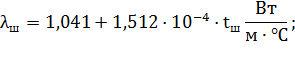

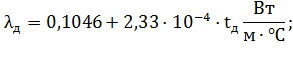

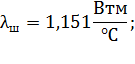

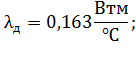

Коэффициент теплопроводности шамота и диатомита определим из следующих выражений [2]:

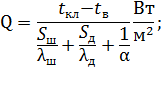

Количество тепла, передаваемого теплопроводностью через 1 м2 кладки, вычисляется по формуле:

где  - температура кладки печи,°С;

- температура кладки печи,°С;

- температура окружающего воздуха,°С;

- температура окружающего воздуха,°С;

и

и  - толщина шамотного и диатомитового слоёв, м;

- толщина шамотного и диатомитового слоёв, м;

и

и  - коэффициенты теплопроводности шамота и диатомита, ;

- коэффициенты теплопроводности шамота и диатомита, ;

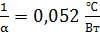

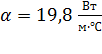

- коэффициент теплопередачи от стенки к воздуху, равный 19,8 [2],

- коэффициент теплопередачи от стенки к воздуху, равный 19,8 [2],

тогда  .

.

С другой стороны, на основании закона Фурье (для граничных условий 1-го рода):

Температура на границе огнеупорного и изоляционного слоёв находится по формуле:

Температура на поверхности кладки равна:

Таким образом, температура на границе слоев (  ) не превышает предельной рабочей температуры слоя диатомита (900

) не превышает предельной рабочей температуры слоя диатомита (900  ) и учитывая, что температура на поверхности кожуха печи будет ещё ниже, делаем вывод, что толщина огнеупорного слоя и слоя изоляции выбрана верно.

) и учитывая, что температура на поверхности кожуха печи будет ещё ниже, делаем вывод, что толщина огнеупорного слоя и слоя изоляции выбрана верно.

3.2 Статьи приходной части теплового баланса

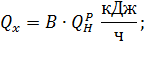

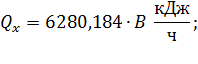

1. Тепло, выделяющееся в результате горения топлива

(таблица 6) равна 6280,184

(таблица 6) равна 6280,184  ;

;

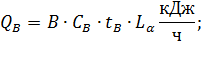

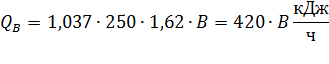

2. Тепло подогретого воздуха

где  = 250°С (воздух подогревается до данной температуры в рекуператоре);

= 250°С (воздух подогревается до данной температуры в рекуператоре);

– теплоемкость воздуха при температуре 250°C [7];

– теплоемкость воздуха при температуре 250°C [7];

, таблица 6.

, таблица 6.

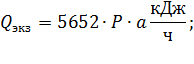

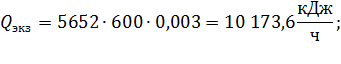

3. Тепло экзотермических реакций

где  – тепловой эффект реакции окисления нагреваемого металла;

– тепловой эффект реакции окисления нагреваемого металла;

а – величина угара металла;

Р – производительность печи,  ;

;

3.1 Статьи расходной части теплового баланса

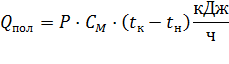

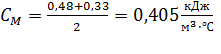

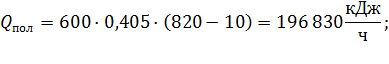

1. Полезное тепло, затраченное на нагрев металла

где  – средняя теплоёмкость стали ШХ15 при температурах от 10 до 820°С [8].

– средняя теплоёмкость стали ШХ15 при температурах от 10 до 820°С [8].

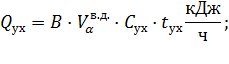

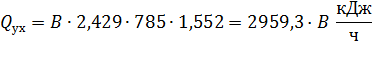

2. Потери тепла с уходящими газами

где  – средняя температура уходящих газов из печи.

– средняя температура уходящих газов из печи.

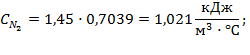

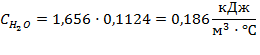

| Состав дымовых газов, % | Удельная теплоёмкость дымовых газов при температуре 785оС. |

| CO2=16,06 N2= 70,39 H2O=11,24 |

|

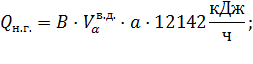

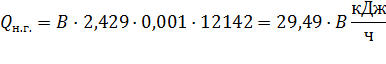

3. Тепло от химической неполноты сгорания топлива:

где а=0,001 – величина химической неполноты сгорания топлива;

12142  - теплота сгорания смеси (1% СО+0,5% Н)

- теплота сгорания смеси (1% СО+0,5% Н)

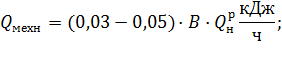

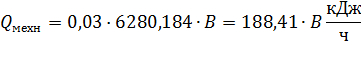

4. Тепло от механической неполноты сгорания:

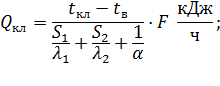

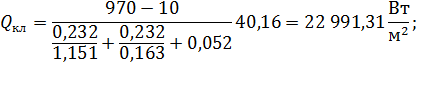

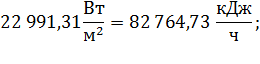

5. Потери тепла в результате теплопроводности через кладку (свод, стены и под печи), кВт (кДж/ч):

где  - коэффициент теплоотдачи от стенки к воздуху;

- коэффициент теплоотдачи от стенки к воздуху;

tв – температура окружающего воздуха, оС;

S1 и S2 – толщина огнеупорной кладки и изоляции, м;

l1 и l2 – соответственно коэффициенты теплопроводности кладки и изоляции,  ;

;

– максимальная температура печи

– максимальная температура печи

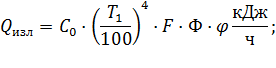

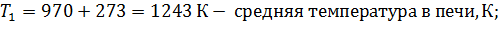

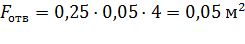

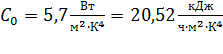

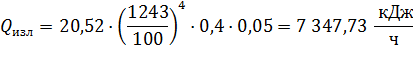

6. Потери тепла излучением через открытые окна печи

где

площадь открытого окна. Печь конвейерного типа, следовательно, присутствуют четыре одинаковых окна: в начале и в конце печи;

площадь открытого окна. Печь конвейерного типа, следовательно, присутствуют четыре одинаковых окна: в начале и в конце печи;

Ф = 0,3 – коэффициент диафрагмирования [2];

φ = 1 – доля времени от часа, в течение которого окно открыто. Так как печь конвейерная, то окно открыто постоянно;

– коэффициент излучения абсолютно черного тела;

– коэффициент излучения абсолютно черного тела;

7. Затраты тепла на аккумуляцию его кладкой – статья для данного типа печи характерна только для начального периода работы, внесем её в неучтенные потери.

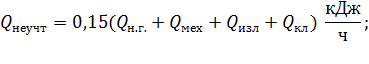

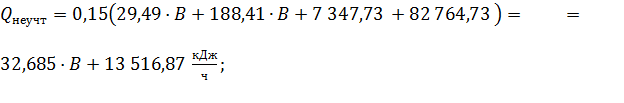

8. Неучтенные потери

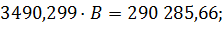

Уравнение теплового баланса:

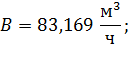

Расход топлива:

Талица 7 – Тепловой баланс

| Приход | Q,

| % | Расход | Q,

| % |

| химическое тепло топлива | 522 316,623 | полезное тепло, затраченное на нагрев изделий | 196 830 | 34,69 | |

| тепло подогретого воздуха | 34 930,98 | 6,2 | потери тепла с уходящими газами | 246 122,022 | 43,37 |

| тепло экзотермических реакций | 10 173,6 | 1,8 | потери тепла теплопроводностью через кладку печи | 82 764,73 | 14,59 |

| неучтенные потери | 16 235,179 | 2,86 | |||

| тепло от механической неполноты сгорания топлива | 15 669,871 | 2,76 | |||

| потери тепла излучением через открытые окна печи | 7 347,73 | 1,29 | |||

| тепло от химической неполноты сгорания топлива | 2 452,654 | 0,44 | |||

| 567 421,203 | 567 422,186 |

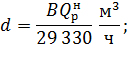

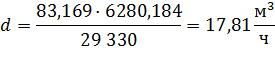

Для сравнения качества работы отдельных печей пользуются удельными показателями расхода топлива и тепла. Часто удельный расход топлива определяют в единицах условного топлива (у.т.). За условное топливо принимают такое, теплота сгорания которого 29 330 кДж/м3 = Qу.т . Таким образом, удельный расход топлива будет равен:

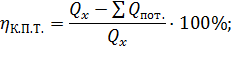

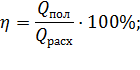

Коэффициент полезного теплоиспользования определим по формуле:

где  - количество тепла, получаемое от теплоносителя,

- количество тепла, получаемое от теплоносителя,  ;

;

- тепловые потери,

- тепловые потери,  ;

;

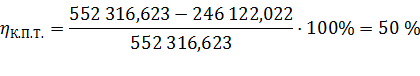

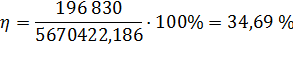

К.П.Д. печи определим по формуле:

где  - полезное тепло, затраченное на нагрев металла,

- полезное тепло, затраченное на нагрев металла,  ;

;

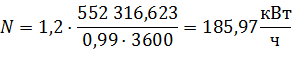

Тепловую мощность найдем по формуле:

где  = 1,2 - коэффициент запаса, учитывающий форсированный режим работы печи, ухудшение тепловой изоляции [2];

= 1,2 - коэффициент запаса, учитывающий форсированный режим работы печи, ухудшение тепловой изоляции [2];

- продолжительность нагрева, ч.

- продолжительность нагрева, ч.

4. Выбор и расчет топливосжигающих устройств (горелки)

Устройства для сжигания топлива предназначены для того, чтобы обеспечить превращения химической энергии топлива в тепловую. Устройства, которые применяются для сжигания газа, называются горелками. Применение горелок должно обеспечивать:

· подвод и смешение между собой необходимого количества топлива и воздуха;

· полноту сжигания топлива в пределах рабочего пространства печи;

· сжигание топлива с образованием такого пламени, которое может обеспечить требуемый по технологическим условиям уровень теплопередачи в рабочем пространстве печи.

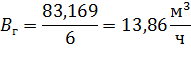

Выберем пламенную горелку типа «труба в трубе». Зададимся числом горелок: в сварочной зоне, длина которой составляет 5,53 м, расположим 6 горелок (три горелки на боковых стенах) в шахматном порядке. Тогда расход газа через одну горелку равен:

В соответствии с расходом топлива выберем пламенную горелку типа «труба в трубе» ДНМ 30/dг (дутьевая, низкокалорийный газ, малая тепловая мощность) [9].

5. Расчет воздухонагревательных устройств

Лучшим методом повышения термического к.п.д. печей, а, следовательно, и экономии топлива, является возврат в печь части тепла, содержащегося в отходящих дымовых газах, путём подогрева в рекуператорах воздуха, используемого для горения топлива, а также путём подогрева горючего газа. В промышленности применяют керамические и металлические рекуператоры, причём последние внедряют в промышленность всё в больших масштабах. При расчёте рекуператоров определяют число труб, секций и ходов.

Выбираем чугунный игольчатый с иглами только на воздушной стороне. Низшая теплота сгорания генераторного газа  ; расход топлива (при работе рекуператора) составляет

; расход топлива (при работе рекуператора) составляет  ; температураподогрева воздуха составляет 250°С;

; температураподогрева воздуха составляет 250°С;

; состав дымовых газов (таблица 3):

; состав дымовых газов (таблица 3):

·  ;

;

·  ;

;

·  ;

;

Расход воздуха: