- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ

«ОРЛОВСКИЙ ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Студент: Амелин Иван Михайлович, шифр 12925 (номер по поименной книге)

Профессия: 23.01.03 Автомеханик

Группа: 311

Тема: Назначение, устройство, диагностика, ТО и ремонт цилиндро-

поршневой группы автомобиля ЛАДА КАЛИНА.

Студент: Амелин И.М.

Руководитель: Капица Д.Д.

Работа защищена: протокол от «____»________2020г. №____

С оценкой

г. Орел 2020

УТВЕРЖДАЮ:

Заместитель директора

____________________

«___» __________2019 г.

ЗАДАНИЕ ДЛЯ ПИСЬМЕННОЙ ЭКЗАМЕНИЦИОННОЙ РАБОТЫ

по профессии среднего профессионального образования

23.01.03 Автомеханик

ТАМА РАБОТЫ: Назначение, устройство, диагностика, ТО и ремонт

цилиндро- поршневой группы автомобиля ЛАДА КА-

ЛИНА.

ВЫПУСКНИК: Амелин И.М. Группа 311 Курс 3

Дата выдачи «____»_________________ 2019 г.

Срок сдачи «____»_________________ 2020 г.

Перечень вопросов, подлежащих разработке:

1.Введение.

2.Основная часть.

3.Специальная часть.

4.Техника безопасности и охрана труда.

5.Заключение.

6.Список литературы.

Графическая часть

ЛИСТ № 1________________________________________________________

ЛИСТ № 2________________________________________________________

РЕЦЕНЗИЯ

Работа выполнена в назначенный срок. Тема раскрыта полностью. Работа оформлена в соответствии с требованиями. Графическая часть выполнена и соответствует заданию. Рекомендую допустить к защите.

Руководитель работы ______________________Д.Д. Капица

ОТЗЫВ

о выполнении письменной экзаменационной работы

ВЫПУСКНИК:Амелин И.М. Группа 311 Курс 3

обучающийся по профессии среднего профессионального образования

23.01.03. Автомеханик

ТЕМА РАБОТЫ:Назначение, устройство, диагностика, ТО и ремонт

цилиндро-поршневой группы автомобиля ЛАДА КА-

ЛИНА.

1.Общая характеристика письменной экзаменационной работы____________

______________________________________________________________________________________________________________________________________

2.Соответствие задания и степени разработки основных разделов письменной экзаменационной работы_____________________________________________

_________________________________________________________________________________________________________________________________________________________________________________________________________

3. Положительные стороны работы:____________________________________

______________________________________________________________________________________________________________________________________

4.Недостатки в пояснительной записке и её оформлении:__________________

______________________________________________________________________________________________________________________________________

5.Характеристика графической части:__________________________________

____________________________________________________________________________________________________________________________________

6.Оценка работы руководителем:______________________________________

______________________________________________________________________________________________________________________________________________________________________________________________________

Руководитель работы __________________ Д.Д. Капица

«___»________________2020 г.

Содержание

Введение. 5

1. Назначение и устройство ЦПГ. 7

2. Техническое обслуживание ЦПГ. 13

3. Диагностика и ремонт ЦПГ. 16

4. Техника безопасности при ТО и ремонте. 23

Заключение. 25

Список используемой литературы. 26

|

Введение

Автомобиль — самое распространенное в современном мире механическое транспортное средство.

Попытки создать самодвижущуюся тележку предпринимались с 18 века. В России над проектом такой повозки работал изобретатель И.П. Кулибин.

В 1770 году французский изобретатель Н.-Ж. Кюньо построил паровой трехколесный тягач, который явился предшественником не только автомобиля, но и паровоза. Однако паровые повозки были тяжёлыми, неудобными для пользования на обычных дорогах и распространения не получили.

Появление двигателя внутреннего сгорания, легкого, компактного и сравнительно мощного, открыло широкие возможности для развития автомобиля. И в 1885 году немецкий изобретатель Г. Даймлер создал первый мотоцикл с бензиновым двигателем, а уже в 1886 году немецкий изобретатель К. Бенц запатентовал трехколесный автомобиль.

Началось промышленное производство автомобилей в Европе, а в 1892 году американский изобретатель Г. Форд построил автомобиль конвейерной сборки. В России автомобили начали собирать в 1890 году из импортных деталей на заводах «Фрезе и К°». В 1908 году началась сборка автомобилей «Руссо-Балт» на Русско-Балтийском вагонном заводе в Риге сначала из импортных деталей, а затем из деталей отечественного производства.

Однако началом отечественного автомобилестроения считается 1924 год, когда на заводе АМО (ныне ЗИЛ — Московский завод имени Лихачева) были изготовлены первые отечественные грузовые 1,5-тонные автомобили

АМО-  Ф с двигателем мощностью 30 л.с. В 1927 г. появился первый

Ф с двигателем мощностью 30 л.с. В 1927 г. появился первый

отечественный автомобиль НАМИ с двигателем мощностью 18,5 л.с. С введе

нием в строй в 1932 году Горьковского автомобильного завода началось интенсивное развитие отечественного автомобилестроения.

Большим прорывом в производстве отечественных легковых автомобилей явился ввод в строй Волжского автомобильного завода (ВАЗ, 1970 г.) и Камского автомобильного завода (КамАЗ, 1976 г.) по производству грузовых автомобилей.

В настоящее время происходит интенсивное совершенствование конструкций транспортных средств, повышение их надежности и производительности, снижение эксплуатационных затрат, повышение всех видов безопасности. Осуществляется более частое обновление выпускаемых моделей, придание им более высоких потребительских качеств, отвечающих современным требованиям.

Все это вызывает необходимость повышения уровня подготовки квалифицированных рабочих. Он должен иметь представление о современном состоянии и тенденциях развития как автомобилестроения в целом, так и отдельных моделей автомобилей, уметь оценивать техническое состояние, определять потребность в ремонте тех или иных узлов, механизмов и систем автомобилей, чтобы надежно проводить обслуживание и ремонт автомобилей и оценивать его результаты.

|

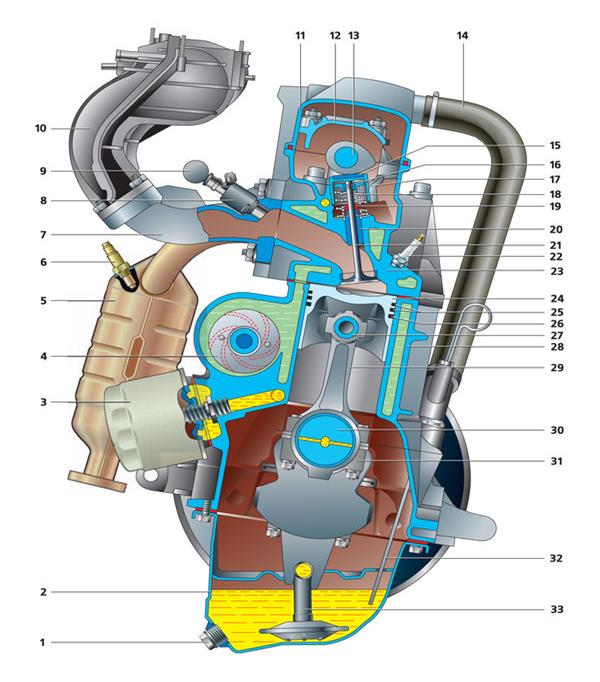

Рис.1. Поперечный разрез двигателя.

1 — пробка сливного отверстия; 2 — поддон картера двигателя; 3 — мас-ляный фильтр; 4 — насос охлаждающей жидкости; 5 — катколлектор; 6 —

датчик концентрации кислорода; 7 — впускная труба; 8 — топливная фор-

|

сунка; 9 — топливная рампа; 10 — ресивер; 11 — крышка головки блока цилиндров; 12 — крышка подшипников распределительного вала; 13 — распределительный вал; 14 — нижний шланг вентиляции картера; 15 — регу-лировочная шайба клапана; 16 — сухари; 17 — толкатель; 18 — пружины клапана; 19 — маслоотражательный колпачок; 20 — направляющая втулка клапана;21 — клапан; 22 — свеча зажигания; 23 — головка блока цилиндров; 24 — поршень; 25 — компрес-сионные кольца; 26 — маслосъемное кольцо; 27 — поршневой палец; 28 — блок цилиндров; 29 — шатун; 30 — коленчатый вал; 31 — крышка шатуна; 32 — указатель уровня масла; 33 — маслоприемник.

сунка; 9 — топливная рампа; 10 — ресивер; 11 — крышка головки блока цилиндров; 12 — крышка подшипников распределительного вала; 13 — распределительный вал; 14 — нижний шланг вентиляции картера; 15 — регу-лировочная шайба клапана; 16 — сухари; 17 — толкатель; 18 — пружины клапана; 19 — маслоотражательный колпачок; 20 — направляющая втулка клапана;21 — клапан; 22 — свеча зажигания; 23 — головка блока цилиндров; 24 — поршень; 25 — компрес-сионные кольца; 26 — маслосъемное кольцо; 27 — поршневой палец; 28 — блок цилиндров; 29 — шатун; 30 — коленчатый вал; 31 — крышка шатуна; 32 — указатель уровня масла; 33 — маслоприемник.

Двигатель ВАЗ-21114 — бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный, с верхним расположением распределительного вала.

Может применяться для установки на автомобили ВАЗ Lada Kalina, ВАЗ 2108, 21083, 2109, 21093, 21099, 2113, 2114, 2115, 2110, 2111, 2112 и их модификациях.

Порядок работы цилиндров: 1-3-4-2, отсчет — от шкива коленчатого вала.

Система питания — распределенный впрыск топлива (нормы токсичности Euro-2 или Euro-3).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат — единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Передняя правая опора крепится к кронштейну на блоке цилиндров, а передняя левая и задняя — к кронштейнам на картере коробки передач. Передние правая и левая опоры силового агрегата при внешнем сходстве не взаимозаменяемы.

Справа (по ходу автомобиля) на двигателе расположены: привод газораспределительного механизма и насоса охлаждающей жидкости (зубча-

тым ремнем), привод генератора (поликлиновым ремнем), масляный насос, датчик положения коленчатого вала.

тым ремнем), привод генератора (поликлиновым ремнем), масляный насос, датчик положения коленчатого вала.

Слева расположены: термостат, датчик положения распределительного вала, датчик температуры охлаждающей жидкости, датчик указателя температуры охлаждающей жидкости, стартер (на картере сцепления).

Спереди: свечи и провода высокого напряжения, катушка зажигания, датчик детонации, указатель уровня масла, нижний шланг вентиляции картера, генератор.

Сзади: ресивер с дроссельным узлом, топливная рампа с форсунками, впускная труба и катколлектор, масляный фильтр, датчик давления масла.

Корпус воздушного фильтра с датчиком массового расхода воздуха закреплен на кронштейнах, слева от двигателя.

Блок цилиндров отлит из чугуна, цилиндры расточены непосредственно в блоке. Номинальный диаметр цилиндра — 82,00 мм с допуском +0,05 мм. Расчетный зазор между поршнем и цилиндром (для новых деталей) должен быть равен 0,025-0,045 мм. Он определяется как разность размеров минимального диаметра цилиндра максимального диаметра поршня и обеспечивается установкой в цилиндр поршня того же класса, что и цилиндр. В зависимости от полученных при механической обработке размеров (диаметров), цилиндры и поршни разбиты на пять классов Класс каждого цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндра:

А—82,00-82,01

В—82,01-82,02

С—82,02-82,03

D—82,03-82,04

Е —82,04-82,05 (мм).

Максимально допустимый износ цилиндра — 0,15 мм на диаметр. При

ремонте диаметр цилиндра может быть увеличен расточкой на 0,4 или 0,8 мм

под поршни увеличенного диаметра.

под поршни увеличенного диаметра.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности.

Шатуны стальные, двутаврового сечения, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах, клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки). В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия во втулке под поршневой палец шатуны подразделяются на три класса с шагом 0,004 мм. Номер класса клеймится на крышке шатуна. Также шатуны подразделяются на классы по массе, который маркируется краской или буквой на крышке шатуна. Все шатуны двигателя должны быть одного класса по массе.

Поршневой палец стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня. По наружному диаметру различают три класса пальцев (через 0,004 мм): 1 — с синей меткой (наименьшего диаметра), 2 — с зеленой, 3 — с красной.

Поршень из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении — бочкообразная, в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца имеет сверления, выходящие в бобышки. По этим сверлениям масло, собранное кольцом со стенок цилиндра, поступает к поршневому пальцу. Отверстие под поршневой палец смещено на 1,2 мм от диаметральной плоскости поршня, поэтому при его установке необходимо ориентироваться по стрелке, выбитой на днище: она должна быть направлена

в сторону шкива привода генератора.

в сторону шкива привода генератора.

Поршни по наружному диаметру (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня), как и цилиндры, подразделяются на пять классов (маркировка — на днище поршня). Диаметр поршней по классам (номинального размера):

А—81,965-81,975

В—81,975-81,985

С—81,985-81,995

D—81,995-82,005

Е — 82,005-82,015 (мм).

В запасные части поставляются поршни классов А, С и Е (номинального и ремонтных размеров), что вполне достаточно для подбора поршня к цилиндру. При этом не рекомендуется устанавливать новый поршень в изношенный цилиндр без его расточки: проточка под верхнее поршневое кольцо в новом поршне может оказаться чуть выше, чем в старом, и кольцо может сломаться о «ступеньку», образующуюся в верхней части цилиндра при его износе. У поршней ремонтных размеров на днище выбивается треугольник (+0,4 мм) или квадрат (+0,8 мм).

По диаметру отверстия под поршневой палец поршни подразделяются на три класса:

—21,978-21,982

—21,982-21,986

— 21,986-21,990 (мм).

Класс поршня по диаметру отверстия под поршневой палец также выбивается на днище поршня. Поршень и палец должны быть одного класса.

Для уменьшения дисбаланса кривошипно-шатунного механизма поршни одного двигателя подбирают по массе. Поршни, различающиеся по массе на 5 г, сортируются на три группы. Группам соответствует маркировка на днище поршня: «Г», «+» и «-». На двигателе все поршни должны быть одной

группы.

группы.

Поршневые кольца расположены в канавках поршня. Верхние два кольца — компрессионные. Они препятствуют прорыву газов в картер двигателя и способствуют отводу тепла от поршня к цилиндру. Для повышения износостойкости верхнее компрессионное кольцо имеет хромированную бочкообразную поверхность. Нижнее компрессионное кольцо — скребкового типа (выполняет также функции маслосъемного). В нижнюю канавку поршня установлено маслосъемное кольцо с хромированными рабочими кромками и с разжимной витой пружиной (расширителем).

Номинальный зазор по высоте между поршневым кольцом и канавкой в поршне должен составлять: для верхнего компрессионного кольца — 0,04-0,075 мм; для нижнего—0,03-0,065 мм; для маслосъемного — 0,02-0,055 мм.

Предельно допустимые зазоры при износе — 0,15 мм.

2. Техническое обслуживание ЦПГ.

Регламентом ТО ЦПГ ЛАДА КАЛИНА предусмотрена одна процедура, которая выполняется в плановом порядке через 15000 км. пробега или один

год (что наступит ранее) согласно заводской инструкции. Речь идет о замене моторного масла.

При использовании автомобиля нужно учитывать, что вышеуказанный регламент справедлив для нормальных условий эксплуатации, которыми, согласно принятой автопроизводителями классификации являются:

- постоянное передвижение на расстояние более 15 км.,

- передвижение по дорогам с твердым покрытием и отсутствием повышенной

запыленности;

- эксплуатация преимущественно при положительных температурах;

- отсутствие перегрузок;

- автомобиль не используется в качестве такси;

- автомобиль не используется в качестве учебного;

Любое отклонение от указанного перечня является признаком экстремальных условий эксплуатации, что влечет за собой уменьшение в два раза интервала замены моторного масла (т.е. 7500 км. пробега или 6 месяцев). Однако более правильным ориентиром для определения необходимости замены моторного является количество мото-часов, отрабо-

танных двигателем. Большинство производителей моторных масел гаранти-

руют сохранность заявленных свойств в течении 250-300 мото-часов рабо-

ты двигателя (опять же – при нормальных условиях эксплуатации).

Моторное масло должно иметь допуск АВТОВАЗа и соответствующий

класс вязкости, при определенных температурах окружающей среды, как

правило это 5W30 для нашей климатической зоны.

|

При замене моторного масла обязательной является замена масляного

При замене моторного масла обязательной является замена масляного

фильтра.

Работы удобнее проводить на смотровой яме или подъёмнике. Включите ручной тормоз, прогрейте двигатель до рабочей температуры. Это обеспечит маслу нужную текучесть, что позволит ему в максимальном объёме выйти из системы. Полноценный слив отработанного масла гарантирует эффективную и длительную работу свежей смазки.

Перемещайтесь под машину. Около сливной пробки установите пустую ёмкость, куда будет стекать жидкость. Если на картере двигателя предусмотрена защита, предварительно демонтируйте её.

Гаечным ключом, накидной головкой или шестигранником открутите пробку сливного отверстия. Дайте маслу полностью стечь. Для этого потребуется около 20 минут, если двигатель был предварительно прогрет до рабочей температуры. Если масло холодное, оно будет стекать долго, и в системе останется большое количество старой смазки.

Пока масло стекает, переходите под капот. Съёмником или своими руками открутите масляный фильтр. Его вы найдёте слева от силового агрегата в нижней части. Если съёмника для фильтра у вас нет, а вручную он не поддаётся, возьмите отвёртку. Ею протыкают насквозь корпус фильтра и используют как рычаг, проворачивая против движения часовой стрелки.

После демонтажа фильтра закрутите обратно пробку сливного отверстия. Сначала посмотрите на уплотнитель. Если он изношен, лучше заменить, чтобы предотвратить возможную утечку масла.

Уплотнитель нового фильтра смажьте маслом, залейте в корпус свежую смазку примерно на 50% его объёма, после чего закрутите на посадочное место. Устанавливать фильтр следует без использования инструментов, а только вручную, чтобы не повредить элемент.

Далее открутите пробку для заливки новой рабочей жидкости. Заливайте постепенно, а не все 3 литра сразу. Периодически проверяйте щупом уровень

масла. Нужно добиться того, чтобы щуп показывал уровень ровно между отметками «Min» и «Max». Если зальёте лишнее количество жидкости, часть придётся опять сливать.

масла. Нужно добиться того, чтобы щуп показывал уровень ровно между отметками «Min» и «Max». Если зальёте лишнее количество жидкости, часть придётся опять сливать.

Когда всё готово, закройте заливную горловину, запустите двигатель и дайте ему поработать несколько минут. После этого необходимо проехать 5 – 10 километров, после чего проведите визуальный осмотр под днищем автомобиля. Убедитесь, что следы капающего из фильтра или сливной пробки масла отсутствуют. Также проверьте уровень, когда двигатель остынет. Это позволит получить объективную оценку состояния жидкости в картере.

Между процедурами замены моторного масла необходимо периодически контролировать его уровень по щупу (уровень должен находиться между отметками «Min» и «Max»).

3. Диагностирование и ремонт ЦПГ

Методы диагностирования ЦПГ двигателей, в равной степени как и других агрегатов транспортного средства, можно подразделить на две группы: субъективные и инструментальные. Последние методы могут быть, в свою очередь, подразделены на методы с использованием встроенных приборов в системе транспортного средства и методы с использованием внешних приборов.

Субъективные методы диагностирования основаны на анализе и систематизации внешних признаков работы двигателя. Так, по цвету отработавших газов, подтеканиям топлива, масла и охлаждающей жидкости, характеру шума и т.п. можно определить причину той или иной неисправности. Положительный фактор субъективных методов низкая трудоёмкость диагностирования без применения средств измерений (датчиков и измерительных приборов). Однако результаты диагностирования во многом зависят от квалификации обслуживающего персонала, т.е. чем опытнее водитель и механик, тем быстрее они смогут отыскать причину и устранить неисправность. К сожалению, до сих пор во многих эксплуатирующих организациях отсутствует надлежащий опыт, что порой приводит к необоснованным заменам агрегатов на двигателях или отправке их в капитальный ремонт и даже к авариям, которых можно было бы избежать.

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя.

Внешние проявления неисправностей деталей ЦПГ (поршни, гильзы и поршневые кольца) следующие:

- увеличение расхода масла на долив;

- ухудшение пусковых качеств двигателя;

- снижение мощностных и экономических показателей;

- увеличение расхода картерных газов;

- существенное ухудшение состояния картерного масла.

Диагностирование состояния деталей ЦПГ по указанным проявлениям достаточно затруднено, т.к. на них могут влиять неисправности других узлов и систем двигателя. Например, на пусковые качества двигателя наряду с износом и дефектами деталей ЦПГ могут влиять неисправности системы электрооборудования (аккумуляторных батарей, стартера, генератора) и разрегулировки топливной аппаратуры (увеличение угла опережения впрыска топлива, уменьшение пусковой подачи, снижение производительности подкачивающего насоса и др.). Поэтому при диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей. Так, в случаях повышенного расхода масла на долив (выше 1,5 %) необходимо убедиться в отсутствии течи масла из двигателя и разгерметизации впускного тракта.

Расход масла на долив определяется по формуле, %:

Gм=( Gм/ Gт)*100,

где Ом и вт соответственно расход масла на долив и топлива в литрах за определённый пробег двигателя.

Диагностирование состояния деталей ЦПГ необходимо вести в три этапа: 1 - диагностирование до разборки двигателя; 2 - диагностирование после

съёма головки цилиндров; 3 - диагностирование и оценка состояния деталей

для выяснения причин дефекта и методов восстановления двигателя.

|

Диагностирование до разборки двигателя необходимо начинать с выяснения условий работы двигателя, качества и объёма проведённых ТО и ТР. В условиях работы необходимо оценить нагруженность двигателя по эксплуатационному расходу топлива в л/100 км, тепловой режим и наличие шума или стука при работе. Необходимо также определить возможные остановки двигателя по неустановленным причинам, расход масла на долив и характер его изменения за общее время работы двигателя в эксплуатации. После выполнения указанных работ при возможности следует запустить двигатель и прослушать его работу на режимах холостого хода от минимальной до максимальной частоты вращения коленчатого вала. Необходимо осмотреть отложения на шторах бумажного элемента полнопоточного масляного фильтра, а также в фильтре центробежной очистки масла. Следует обратить особое внимание на количество отложений и наличие металлической стружки. Необходимо отобрать пробу масла из картера двигателя в количестве 250 -500 мл и отправить её в химлабораторию на предмет определения физико-химических показателей масла (вязкость, щелочное число, количество нерастворимых осадков, наличие воды в масле, диспергирующие свойства и др.).

Диагностирование до разборки двигателя необходимо начинать с выяснения условий работы двигателя, качества и объёма проведённых ТО и ТР. В условиях работы необходимо оценить нагруженность двигателя по эксплуатационному расходу топлива в л/100 км, тепловой режим и наличие шума или стука при работе. Необходимо также определить возможные остановки двигателя по неустановленным причинам, расход масла на долив и характер его изменения за общее время работы двигателя в эксплуатации. После выполнения указанных работ при возможности следует запустить двигатель и прослушать его работу на режимах холостого хода от минимальной до максимальной частоты вращения коленчатого вала. Необходимо осмотреть отложения на шторах бумажного элемента полнопоточного масляного фильтра, а также в фильтре центробежной очистки масла. Следует обратить особое внимание на количество отложений и наличие металлической стружки. Необходимо отобрать пробу масла из картера двигателя в количестве 250 -500 мл и отправить её в химлабораторию на предмет определения физико-химических показателей масла (вязкость, щелочное число, количество нерастворимых осадков, наличие воды в масле, диспергирующие свойства и др.).

Компрессометром замеряется давление сжатия при прокрутке коленчатого вала стартером или в режиме работы двигателя при минимальной частоте холостого хода. Последний вариант испытаний является более предпочтительным, т.к. точность измерения возрастает за счет поддержания определенного скоростного режима двигателя.

Особое внимание следует обращать на разность давлений по цилиндрам. Это сравнение позволит определить цилиндр с дефектными деталями ЦПГ.

Следующим этапом инструментальной диагностики является осмотр состояния неисправного цилиндра с помощью мотоскопа через отверстие в головке под свечу зажигания. С помощью этого прибора можно определить

состояние поршня (наличие разрушений), наличие задиров на поверхности гильзы, уровень износа гильзы по наличию ступеньки на поверхности в зоне останова первого компрессионного кольца в ВМТ и наличие закоксовки колец по следам прорыва газов на гильзе.

состояние поршня (наличие разрушений), наличие задиров на поверхности гильзы, уровень износа гильзы по наличию ступеньки на поверхности в зоне останова первого компрессионного кольца в ВМТ и наличие закоксовки колец по следам прорыва газов на гильзе.

Дополнительную информацию о состоянии деталей ЦПГ можно получить с помощью физико-химического и спектрального анализов картерного масла.

Основными дефектами блока цилиндров являются пробоины, сколы, трещины, износ рабочей поверхности цилиндра, деформация посадочных мест под гильзу, деформация гнезд вкладышей коренных подшипников, обломы шпилек, срыв резьбы в отверстиях.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. В рубашку блока под давлением 0,4... 0,5 МПа нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или (вместо нее) чугунная плита с резиновой прокладкой. Для устранения трещин, пробоин и обломов их заваривают или заделывают эпоксидными пастами.

При заварке пробоин, захватывающих канал для прохода смазки, можно предварительно вставлять в канал стальную или лучше алюминиевую трубку. Однако если постановка трубки затруднительна, то канал для прохода смазки может быть заварен, а затем рассверлен. После обработки канала необходимо провести гидравлическое испытание под давлением 0,3...0,4 МПа.

Величину износа цилиндров или гильз определяют индикаторным нутромером в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 5...10 мм от верхней плоскости

блока, второй - в средней части цилиндра и третий- на расстоянии 15...20 мм от нижней кромки цилиндра. В зависимости от величины износа назначают вид ремонта - растачивание до следующего ремонтного размера, который больше предыдущего на 0,25 мм, или выполняют установку (запрессовку) ремонтных гильз.

блока, второй - в средней части цилиндра и третий- на расстоянии 15...20 мм от нижней кромки цилиндра. В зависимости от величины износа назначают вид ремонта - растачивание до следующего ремонтного размера, который больше предыдущего на 0,25 мм, или выполняют установку (запрессовку) ремонтных гильз.

Цилиндры или вставные гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа. Вставные гильзы крепят в специальном приспособлении, установленном на столе расточного станка.

После растачивания цилиндр или гильзу подвергают хонингованию. Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер для данного двигателя.

Цилиндры можно восстанавливать запрессовкой ремонтных гильз, если их износ превышает последний ремонтный размер или на стенках есть глубокие риски или задиры. Для этого цилиндры обрабатывают под ремонтную гильзу, толщина которой должна быть не менее 3...4 мм. Запрессовывая ремонтные гильзы, в верхней части цилиндра растачивают кольцевую вытачку под буртик гильзы

Ремонтные гильзы запрессовывают с натягом 0,05... 0,10 мм на гидравлическом прессе, впрессовывают и обрабатывают (растачивают и хонингуют) до нормального размера.

Для замены изношенных поршней изготовляют комплекты поршней с подобранными к ним поршневыми пальцами и со стопорными и поршневыми кольцами в количестве, необходимом для одного двигателя. Съем и установку поршневых колец выполняют специальным съемником, при этом надо следить за правильным положением замков колец.

Для обеспечения надлежащего зазора между юбкой поршня и гильзой цилиндра поршни после окончательной обработки сортируют на заводе-

изготовителе по диаметру юбки на размерные группы. Перед установкой поршневых колец необходимо подобрать поршневые кольца по канавке поршня и по цилиндру. Зазор в замке поршневого кольца при установке в цилиндр должен составлять 0,3...0,6 мм в зависимости от модели автомобиля.

изготовителе по диаметру юбки на размерные группы. Перед установкой поршневых колец необходимо подобрать поршневые кольца по канавке поршня и по цилиндру. Зазор в замке поршневого кольца при установке в цилиндр должен составлять 0,3...0,6 мм в зависимости от модели автомобиля.

Наряду с подбором поршней к гильзам цилиндров по диаметру их подбирают также и по массе, для чего их сортируют на заводе-изготовителе и маркировку наносят на днище поршня с помощью клейма или краской. Поршни, устанавливаемые в гильзы цилиндров двигателя, должны быть одной массовой группы и помечены порядковыми номерами гильз цилиндров, к которым они подобраны. Буквенная маркировка групп наносится на поверхности днища поршня.

После того как закончен подбор поршней к гильзам, подбирают поршневые пальцы к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают. Изношенные втулки верхней головки шатуна обычно заменяют новыми или развертывают под ремонтный размер поршневого пальца. Отверстия нижней головки шатуна под вкладыш растачивают и шлифуют вместе с крышкой шатуна. Изгиб и скручивание шатуна устраняют правкой с использованием специальных приспособлений, контролирующих одновременно расстояние между центрами его головок.

При изготовлении деталей маркировочную краску наносят: у поршней - на нижнюю поверхность одной из бобышек, у поршневых пальцев - на внутреннюю поверхность с одного конца, на шатуне - у верхней головки.

Поршневой палец, принадлежащий к определенной размерной группе, подбирают при сборке к поршню и втулке шатуна той же размерной группы. Поршневой палец, смазанный маслом для двигателя, должен плотно входить во втулку под усилием большого пальца правой руки.

Во всех случаях поршневые пальцы к шатунам необходимо подбирать при температуре воздуха в помещении (20±3)°С.

Поршневой палец, подобранный к поршню и шатуну, смазывают тем же маслом, что и для двигателя, и запрессовывают в бобышки поршня и в верхнюю головку шатуна с помощью специального приспособления.

Поршневой палец, подобранный к поршню и шатуну, смазывают тем же маслом, что и для двигателя, и запрессовывают в бобышки поршня и в верхнюю головку шатуна с помощью специального приспособления.

Для опор коренных подшипников необходимо контролировать величину деформации постелей под вкладыши коренных подшипников. При капитальном ремонте, как правило, наращивают поверхность постелей с последующей расточкой. Если в опорах и в других местах блока цилиндров есть трещины, проходящие через масляные каналы, блок подлежит замене.

4. Техника безопасности при ТО и ремонте

4. Техника безопасности при ТО и ремонте

Слесарно-монтажные инструменты, применяемые на постах, должны быть исправными. Не допускается использование ключей с изношенными гранями и несоответствующих размеров, применение рычагов для увеличения плеча гаечных ключей, а также применение зубил и молотка для отвёртывания гаек. Рукоятки отвёрток, напильников, ножовок и так далее должны быть изготовлены из пластмассы или дерева, иметь гладкую, ровно зачищенную поверхность. Деревянные рукоятки во избежание раскалывания должны иметь металлические кольца.

Осмотровые канавы должны иметь направляющие предохранительные борта и содержатся в чистоте. Неиспользуемые осмотровые канавы должны быть огорожены или закрыты. Автомобили должны въезжать на канаву, когда в ней нет людей.

При постановке автомобиля на пост технического обслуживания или ремонта необходимо на рулевое колесо повесить табличку с надписью: “Двигатель не пускать - работают люди!”. Автомобиль при этом должен быть заторможен ручным тормозом и включением первой передачи в коробке передач.

При обслуживании автомобиля, установленного на подъёмнике, необходимо на механизме управления подъёмником укрепить табличку с надписью: “Не трогать - под автомобилем работают люди!”. Во избежание самопроизвольного опускания гидравлического подъёмника нужно после подъёма автомобиля откинуть предохранительные стойки или вставить штыри в отверстия предохранительных труб, выдвигающихся вместе с плун-

жерами.

Перед началом работ на автомобиле — самосвале с поднятым кузовом

надо устанавливать упорную штангу, предотвращающую опускание кузова.

надо устанавливать упорную штангу, предотвращающую опускание кузова.

При техническом обслуживании и ремонте автомобиля со снятыми колёсами, вывешенного на домкратах, талях и кранах, разрешается приступать к работе только после установки автомобиля на подставки (козелки), при этом под неснятые колёса должны быть подложены упоры. Подставки должны быть прочными и надёжными (только металлическими).

При подъёме и транспортировании агрегатов нельзя находиться под поднятыми частями автомобиля. Запрещается снимать, устанавливать и транспортировать агрегаты при зачаливании их тросом и канатами без специальных захватов. Тележки для транспортирования должны иметь стойки и упоры, предохраняющие агрегаты от падения и перемещения по тележке.

Для осмотра автомобиля применяют переносные безопасные электролампы напряжением до 36 вольт с предохранительными сетками, при работе в осмотровых канавах напряжение не должно превышать 12 вольт. Ручные электроинструменты (дрели, гайковёрты) надо присоединять к сети только через штепсельные розетки с заземляющим контактом. Провода электроинструментов нужно подвешивать, не допуская прикосновения их с полом.

Заключение

Заключение

В ходе выполнения письменной экзаменационной работы было опи-сано устройство, диагностика, процесс обслуживания и ремонта цилиндро-поршневой группы автомобиля ЛАДА КАЛИНА.

Данная работа закрепляет, углубляет и обобщает знания, полученные во время лекционных, практических и лабораторных занятий по дисциплинам профессиональных модулей.

В процессе написания работы использовалась справочная литература, ГОСТы, таблицы, методические пособ

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|