- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Пример ответа на вопрос билета по дисциплине

Пример ответа на вопрос билета по дисциплине

МДК.01.02 ПОДГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ ОБОГАЩЕНИЯ

Билет№ 3

Тестовая часть

1) Какие факторы влияют на технологические показатели процесса грохочения:

а) физико - механические и конструктивно - механические факторы;

б) фракционный анализ исходного питания и продуктов обогащения;

в) в зависимости от категории обогащения и показателей качества.

Обоснуйте ваш ответ.

Ответ: а) физико - механические и конструктивно - механические факторы;

2) По какому методу рассчитывают производительность барабанных мельниц:

а) по методу сходства и эффективности измельчения;

б) по методу расчета мощности;

в) по методу определения спектра грансостава.

Обоснуйте ваш ответ.

Ответ: б) по методу расчета мощности;

3) Проанализируйте: вы - мастер смены. Получены результаты работы грохота, свидетельствующие о том. что частота колебаний грохота превышает оптимальное значение. Обоснуйте: какова причина этому способствовала.

а) нарушение движения короба грохота;

б) нарушение вращения штока;

в) неправильно отрегулированы дебалансные грузы.

Ваши действия.

Ответ :в) неправильно отрегулированы дебалансные грузы

4) Какое оборудование в схемах обогатительных фабрик приведено на изображении. Каково его назначение. Обоснуйте ваш ответ.

а) дробилка конусного типа;

б) грохот ГЦЛ:

в) барабанная мельница;

г) бункерная система.

г) бункерная система.

Ответ : а) дробилка конусного типа;

Теоретическая часть.

Проанализируйте назначение и виды грохочения и обоснуйте порядок выделения классов.

Ответ:

Грохочением называется процесс разделения сыпучей полезного ископаемого на классы крупности путем просеивания через одно или несколько сит.

Грохочение широко применяется при переработке на обогатительных фабриках и сортировке, при производстве строительных материалов, в химической и других отраслях промышленности.

Продукты с точно определенными размерами зерен называются классами.

Крупность классов выражается в миллиметрах и обозначается числом со знаком «+» или «-» (напр. + 50 мм - 0,5 мм), а также двумя числовыми показателями, обозначают минимальный и максимальний размеры зерен в данном классе (напр. 10-100 мм).

Машины и устройства для грохочения называются грохотами. Материал, поступающий на грохочение, называется исходным, а продукты грохочения классам крупности (совокупность частиц материала, ограниченных верхним и нижним размерами). Материале оставшийся на сите, называется надрешетным продуктом, материал, прошедший через отверстия сита, - подрешетным.Класс, используемый как готовый товарный продукт, называется сортом..

По технологическому назначению различают пять видов операций грохочения:

самостоятельное - для выделения классов, представляют собой готовые товарные продукты (сорта), эту операцию также называют механической сортировкой;

подготовительное - для разделения перерабатываемого на классы крупности, предназначенные для дальнейшей раздельной переработки

вспомогательное - применяют в схемах дробления для выделения готового по крупности продукта перед дробилками (предварительное грохочение) и для контроля крупности дробленого продукта (контрольное грохочение)

вспомогательное - применяют в схемах дробления для выделения готового по крупности продукта перед дробилками (предварительное грохочение) и для контроля крупности дробленого продукта (контрольное грохочение)

обезвоживание- для удаления основной массы жидкости, находящегося в материале, который перерабатывается, а также выделения суспензии, обесшламливание;

выборочное - применяется в тех случаях, когда различные классы отличаются по качеству. Этот вид грохочения можно назвать операцией обогащения по крупности.

В зависимости от среды, в которой осуществляют технологическую операцию, различают сухое и мокрое грохочение.

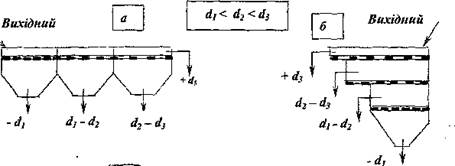

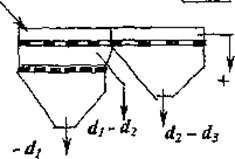

По последовательности выделения классов крутизны различают следующие виды грохочения: 1) от мелкого до крупного (рис. 2.1 а) 2) от крупного к мелкому (рис. 2.1 б) 3) комбинированный (рис. 2.1 в).

|

При грохочении по схеме «от крупного к мелкому» сита расположены друг под другом. Верхнее сито имеет большие отверстия, нижнее -мелкие.

Преимущества такой схемы грохочения: компактное расположение сит, при котором меньше изнашиваются проволочные сита в результате предварительного отсева крупных классов; повышение эффективности грохочення мелких классов и уменьшение измельчения крупных классов. Недостатки - неудобство контроля состояния нижних сит, их ремонта и замены, а также разгрузки полученных классов.

Комбинированная схема грохочения своими преимуществами и недостатками занимает промежуточное положение.

Практическая часть

При просеивании угля на грохоте получено Q = 500 т подрешетного продукта. Определить эффективность просеивания, если содержание подрешетного продукта в исходном угле равно 680т.

Решение задачи

Е1=500/680=0,73

Е=0,73·100=73%

Ответ: эффективность просеивания составляет 73%

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|