- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Элементы резания при строгании

Строгание и долбление

Строгание и долбление — лезвийная обработка резанием открытых плоских и фасонных, наружных и внутренних поверхностей; главное движение — прямолинейное, возвратно поступательное, придается режущему инструменту; движение подачи — дискретное, прямолинейное или криволинейное, придается заготовке в конце обратного хода инструмента. При строгании главное движение придается инструменту в горизонтальной плоскости, при долблении — в вертикальной.

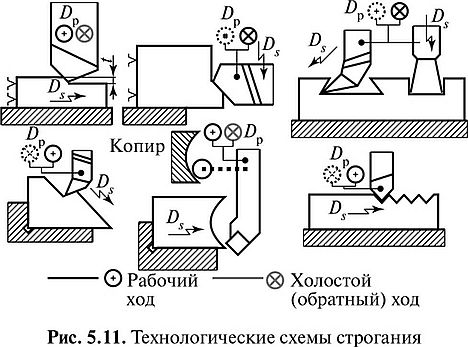

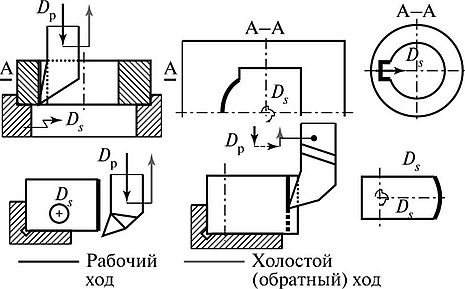

В зависимости от направления движения подачи различают: строгание наружных горизонтальных, вертикальных, фасонных и наклонных поверхностей, пазов и рифлений (рис. 5.11) и долбление наружных и внутренних вертикальных плоских или фасонных поверхностей (рис. 5.12).

Рис. 5.12. Технологические схемы долбления

Особенности процесса резания при строгании и долблении

Процесс резания при строгании или долблении — прерывистый, и удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе резец не снимает стружку. Холостой ход обеспечивает охлаждение инструмента. Прерывистый процесс резания определяет высокие динамические нагрузки на технологическую систему, ударное врезание инструмента в материал заготовки. Поэтому при строгании не применяют высоких скоростей резания и применяют массивные быстрорежущие инструменты. Наличие холостых ходов определяет низкую производительность обработки. При нормировании процесса задают: скорость главного движения резания — скорость рабочего хода (К1х), скорость обратного (холостого) хода (Кхх) и скорость движения подачи: минутную (,5^) и на один двойной ход ползуна станка (52х).

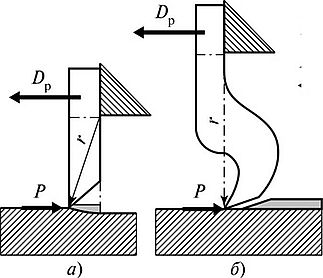

При работе на строгальном станке на резец действует горизонтальная составляющая силы резания. Если на станок установить прямой резец (рис. 5.13, а), то под воздействием силы Р он изогнется по дуге радиуса г и врежется в обработанную поверхность (заштрихованный участок).

Поэтому при строгании применяются изогнутые резцы (рис. 5.13, б). В данном случае резец, изгибаясь, отодвигается от обработанной поверхности, что приведет к увеличению получаемого размера, но это можно учесть при настройке станка.

Если жестко установить строгальный резец, то при обратном ходе он будет врезаться в обработанную поверхность (упругое восстановят

Рис. 5.12. Технологические схемы долбления

Особенности процесса резания при строгании и долблении

Процесс резания при строгании или долблении — прерывистый, и удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе резец не снимает стружку. Холостой ход обеспечивает охлаждение инструмента. Прерывистый процесс резания определяет высокие динамические нагрузки на технологическую систему, ударное врезание инструмента в материал заготовки. Поэтому при строгании не применяют высоких скоростей резания и применяют массивные быстрорежущие инструменты. Наличие холостых ходов определяет низкую производительность обработки. При нормировании процесса задают: скорость главного движения резания — скорость рабочего хода (К1х), скорость обратного (холостого) хода (Кхх) и скорость движения подачи: минутную (,5^) и на один двойной ход ползуна станка (52х).

При работе на строгальном станке на резец действует горизонтальная составляющая силы резания. Если на станок установить прямой резец (рис. 5.13, а), то под воздействием силы Р он изогнется по дуге радиуса г и врежется в обработанную поверхность (заштрихованный участок).

Поэтому при строгании применяются изогнутые резцы (рис. 5.13, б). В данном случае резец, изгибаясь, отодвигается от обработанной поверхности, что приведет к увеличению получаемого размера, но это можно учесть при настройке станка.

Если жестко установить строгальный резец, то при обратном ходе он будет врезаться в обработанную поверхность (упругое восстановят

Рис. 5.13. Особенности строгания:

а — изгиб прямого резца; 6 — изгиб изогнутого резца; в — установка строгального резца; /)р — главное движение резания; Р — сила резания; г — радиус изгиба резца; прерывистой стрелкой показано перемещение резца в начале рабочего хода

Рис. 5.13. Особенности строгания:

а — изгиб прямого резца; 6 — изгиб изогнутого резца; в — установка строгального резца; /)р — главное движение резания; Р — сила резания; г — радиус изгиба резца; прерывистой стрелкой показано перемещение резца в начале рабочего хода

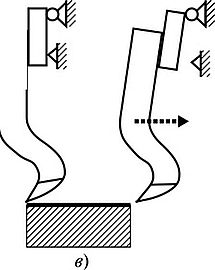

Резцы устанавливают с возможностью качения в вертикальной плоскости (рис. 5.13, в), тогда при обратном ходе резец отодвигается от обработанной поверхности и скользит по ней. При невозможности такой установки резца (долбление фасонных поверхностей, шпоночных пазов, зубодолбление) в начале обратного хода резец отводят на 0,1—0,2 мм от обработанной поверхности (отскок резца).

Режущий инструмент и технологическая оснастка

Геометрия строгальных и долбежных резцов подобна токарным. Классификация строгальных и долбежных резцов также подобна токарным резцам. Они подразделяются (рис. 5.14):

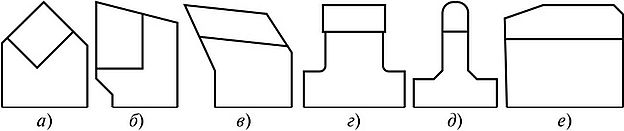

• по назначению (по типу) на проходные (рис. 5.14, а), упорные (рис. 5.14, б), подрезные (рис. 5.14, в), канавочные (рис. 5.14, г), фасонные (рис. 5.14, д), чистовые (рис. 5.14, е);

Резцы устанавливают с возможностью качения в вертикальной плоскости (рис. 5.13, в), тогда при обратном ходе резец отодвигается от обработанной поверхности и скользит по ней. При невозможности такой установки резца (долбление фасонных поверхностей, шпоночных пазов, зубодолбление) в начале обратного хода резец отводят на 0,1—0,2 мм от обработанной поверхности (отскок резца).

Режущий инструмент и технологическая оснастка

Геометрия строгальных и долбежных резцов подобна токарным. Классификация строгальных и долбежных резцов также подобна токарным резцам. Они подразделяются (рис. 5.14):

• по назначению (по типу) на проходные (рис. 5.14, а), упорные (рис. 5.14, б), подрезные (рис. 5.14, в), канавочные (рис. 5.14, г), фасонные (рис. 5.14, д), чистовые (рис. 5.14, е);

Рис. 5.14. Основные типы строгальных и долбежных резцов: а — проходные; б — упорные; в — подрезные; г — канавочные; д — фасонные; е — чистовые

Рис. 5.14. Основные типы строгальных и долбежных резцов: а — проходные; б — упорные; в — подрезные; г — канавочные; д — фасонные; е — чистовые

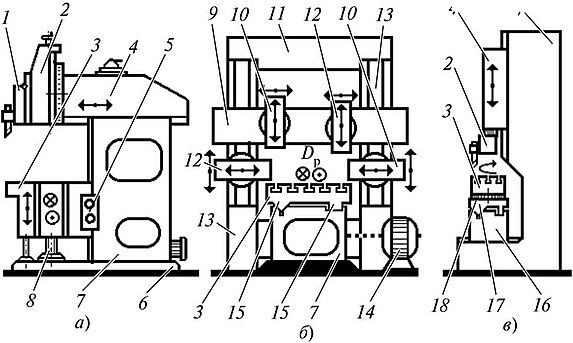

Рис. 5.15. Станки строгальной группы: а — поперечно-строгальный станок; б — продольно-строгальный станок; в — долбежный станок; 1 — качающаяся плита; 2 — суппорт; 3 — стол; 4 — ползун; 5 — траверса; 6 — фундаментная плита; 7 — станина; 8 — домкрат; 9 — траверса; 10 — вертикальные суппорты; 11 — поперечина; 12 — боковые суппорты; 13 — стойки; 14 — главный электродвигатель; 15 — направляющие; 16 — поперечные салазки;77 — продольные салазки; 18 — поворотные салазки; стрелками показаны перемещения элементов станка

устанавливают заготовки. Стол приводится в движение от главного электродвигателя постоянного тока 14, что позволяет бесступенчато регулировать скорости прямого и обратного ходов. Портал станка состоит из левой и правой стоек 13. Стойки соединены вверху поперечиной 11. По вертикальным направляющим стоек перемещается траверса 9 и каретки боковых суппортов 12, правого и левого. На траверсе размещены: левый и правый вертикальные суппорты 10. Каждый суппорт снабжен собственной коробкой подач. Все суппорты могут перемещаться в вертикальном и горизонтальном направлениях и могут быть повернуты в вертикальной плоскости на угол до 60°. На горизонтальных направляющих станины 7 долбежного станка (рис. 5.15, в) установлены поперечные 16, продольные 17и поворотные 18 салазки с рабочим столом 3. По вертикальным направляющим станины перемещается ползун с суппортом 12 и резцедержателем.

Технологические требования к конструкции деталей, обрабатываемых на станках строгальной группы

При конструировании деталей, обрабатываемых на строгальных и долбежных станках, необходимо учитывать следующие требования.

Обрабатываемые поверхности заготовки целесообразно оформлять в виде плоскостей или сочетаний плоскостей. Желательно избегать сложных фасонных поверхностей, требующих изготовления специальных копиров. Обрабатываемые поверхности следует располагать в одной плоскости, что позволит обрабатывать их за один проход. Перед обработкой поверхности необходимо прострогать фаски со стороны входа и выхода инструмента, что обеспечит плавное врезание резца в заготовку и предотвратит скалывание края обработанной поверхности при выходе резца.

Обрабатываемые поверхности должны обеспечить свободный выход резца в конце рабочего хода. При наличии в направлении главного движения уступов необходимо предусматривать разделительную канавку для выхода инструмента. Ширина канавки: для поперечно-строгальных станков равна 10—15 мм; для продольно-строгальных станков равна 30—40 мм. При строгании поверхностей, расположенных под углом друг к другу, необходимо предусматривать разделительную канавку для выхода инструмента и дальнейшей правильной сборки сопрягаемых деталей в узле.

Строгание узких длинных поверхностей необходимо проводить в продольном направлении, так как строгание в поперечном направлении с большим числом двойных ходов в минуту приведет к значительным вибрациям технологической системы.

Нецелесообразно строгать ребристые, прерывистые поверхности, так как это вызовет значительные вибрации технологической системы. При необходимости обработки таких поверхностей их строгают по длине ребра.

При строгании деталей малой жесткости (например, коробчатые конструкции с тонкими стенками) необходимо, для повышения их прочности, предусматривать ребра жесткости.

Следует избегать строгания поверхностей, расположенных в углублениях. Пазы, обрабатываемые строганием на проход, должны быть открытыми. Ширина обрабатываемого паза должна обеспечивать размещение строгального резца. Желательно пазы выполнять сборными.

Шпоночные пазы, обрабатываемые долблением, были открытыми. При долблении несквозных шпоночных пазов необходимо предусматривать кольцевые канавки для выхода инструмента.

Нецелесообразно обрабатывать долблением длинные поверхности, так как потребуются резцы с большим вылетом, что приведет к значительным деформациям и разрушению резца.

Рис. 5.15. Станки строгальной группы: а — поперечно-строгальный станок; б — продольно-строгальный станок; в — долбежный станок; 1 — качающаяся плита; 2 — суппорт; 3 — стол; 4 — ползун; 5 — траверса; 6 — фундаментная плита; 7 — станина; 8 — домкрат; 9 — траверса; 10 — вертикальные суппорты; 11 — поперечина; 12 — боковые суппорты; 13 — стойки; 14 — главный электродвигатель; 15 — направляющие; 16 — поперечные салазки;77 — продольные салазки; 18 — поворотные салазки; стрелками показаны перемещения элементов станка

устанавливают заготовки. Стол приводится в движение от главного электродвигателя постоянного тока 14, что позволяет бесступенчато регулировать скорости прямого и обратного ходов. Портал станка состоит из левой и правой стоек 13. Стойки соединены вверху поперечиной 11. По вертикальным направляющим стоек перемещается траверса 9 и каретки боковых суппортов 12, правого и левого. На траверсе размещены: левый и правый вертикальные суппорты 10. Каждый суппорт снабжен собственной коробкой подач. Все суппорты могут перемещаться в вертикальном и горизонтальном направлениях и могут быть повернуты в вертикальной плоскости на угол до 60°. На горизонтальных направляющих станины 7 долбежного станка (рис. 5.15, в) установлены поперечные 16, продольные 17и поворотные 18 салазки с рабочим столом 3. По вертикальным направляющим станины перемещается ползун с суппортом 12 и резцедержателем.

Технологические требования к конструкции деталей, обрабатываемых на станках строгальной группы

При конструировании деталей, обрабатываемых на строгальных и долбежных станках, необходимо учитывать следующие требования.

Обрабатываемые поверхности заготовки целесообразно оформлять в виде плоскостей или сочетаний плоскостей. Желательно избегать сложных фасонных поверхностей, требующих изготовления специальных копиров. Обрабатываемые поверхности следует располагать в одной плоскости, что позволит обрабатывать их за один проход. Перед обработкой поверхности необходимо прострогать фаски со стороны входа и выхода инструмента, что обеспечит плавное врезание резца в заготовку и предотвратит скалывание края обработанной поверхности при выходе резца.

Обрабатываемые поверхности должны обеспечить свободный выход резца в конце рабочего хода. При наличии в направлении главного движения уступов необходимо предусматривать разделительную канавку для выхода инструмента. Ширина канавки: для поперечно-строгальных станков равна 10—15 мм; для продольно-строгальных станков равна 30—40 мм. При строгании поверхностей, расположенных под углом друг к другу, необходимо предусматривать разделительную канавку для выхода инструмента и дальнейшей правильной сборки сопрягаемых деталей в узле.

Строгание узких длинных поверхностей необходимо проводить в продольном направлении, так как строгание в поперечном направлении с большим числом двойных ходов в минуту приведет к значительным вибрациям технологической системы.

Нецелесообразно строгать ребристые, прерывистые поверхности, так как это вызовет значительные вибрации технологической системы. При необходимости обработки таких поверхностей их строгают по длине ребра.

При строгании деталей малой жесткости (например, коробчатые конструкции с тонкими стенками) необходимо, для повышения их прочности, предусматривать ребра жесткости.

Следует избегать строгания поверхностей, расположенных в углублениях. Пазы, обрабатываемые строганием на проход, должны быть открытыми. Ширина обрабатываемого паза должна обеспечивать размещение строгального резца. Желательно пазы выполнять сборными.

Шпоночные пазы, обрабатываемые долблением, были открытыми. При долблении несквозных шпоночных пазов необходимо предусматривать кольцевые канавки для выхода инструмента.

Нецелесообразно обрабатывать долблением длинные поверхности, так как потребуются резцы с большим вылетом, что приведет к значительным деформациям и разрушению резца.

|

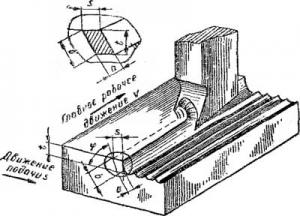

Элементы резания при строгании

Строгание относится к процессам механической обработки металлов и осуществляется резцами на строгальных станках. Чтобы обработать на станке заготовку резанием, режущий инструмент и заготовка должны совершать определенные движения. Различают два основных движения: главное рабочее и движение подачи (рис. 1).

Главным рабочим движением называется движение, при котором осуществляется снятие стружки. При работе на строгальном станке главным рабочим движением является прямолинейное возвратно-поступательное движение стола с заготовками или ползуна с резцом.

Рис. 1. Элементы резания при строгании

Движением подачи называется движение, которое обеспечивает последовательное сжатие стружки по всей обрабатываемой поверхности.

Строгальные с ганки делятся па две группы: продольно-строгальные и поперечно-строгальные. У продольно-строгальных станков главное рабочее движение осуществляется столом с закрепленной па нем заготовкой, а движение подачи (горизонтальной и вертикальной) сообщается резцу, закрепленному в резцедержателе. У поперечно-строгальных станков, наоборот, главное рабочее движение имеет резец, а движение подачи (горизонтально)-стол, на котором крепится заготовка. Вертикальная подача и в этом случае сообщается резну.

Элементами резания являются глубина, подача и скор ость резания. Припуск на обработку и глубина резания. Размеры заготовки, которую обрабатывают на станке, больше соответствующих размеров окончательно готовой детали. Излишек металла, срезаемый с заготовки при се обработке на стайке, называется припуском. Обозначают припуск буквой h.

Чем больше припуск на обработку, тем, как правило, и больше времени приходится затрачивать на его срезание. Поэтому припуски должны быть по возможности малыми, но в то же время и достаточными для получения годной детали.

Припуск на обработку обычно срезается не весь сразу, а за несколько проходов инструмента. Чаще всего ведут обработку в два прохода: один - черновой, при котором снимается основная часть припуска, а второй - чистовой, при котором выдерживаются заданные чертежом форма, размеры и чистота поверхности.

Толщина слоя металла, срезаемого резцом за один проход, называется глубиной резания. Она обозначается буквой t и измеряется в миллиметрах.

Подача. Строгальные станки имеют рабочий ход, во время которого происходит резание, и холостой, (обратный) ход, когда заготовка или резец перемещаются в обратном направлении. При холостом ходе резания не происходит, а в конце его осуществляется движение подачи- относительное перемещение резца или заготовки, необходимое для того, чтобы при рабочем ходе снять следующий слой металла; т. е. подача при строгании прерывиста, она осуществляется в конце хода стола (резца). Как видно из схемы, приведенной на рис. 1, направление движения подачи перпендикулярно направлению главного рабочего движения.

Таким образом, подачей называется перемещение заготовки (или резца) в поперечном направлении, происходящее после каждого двойного хода резца (или стола с заготовкой). Подача обозначается буквой S и измеряется в миллиметрах на один ход или; на один двойной ход.

Вопросы для самоконтроля:

1.Чем процесс строгания отличается от процесса долбления?

2. Какие инструменты применяют при строгании и долблении.?

3. Обоснуйте применение строгальных и долбежных станков.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|