- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ

УНИВЕРСИТЕТ

ИНЖЕНЕРНЫЙ ИНСТИТУТ

Кафедра эксплуатации машинно-тракторного парка

Отчёт

Выполнил студент: Белых М.А.

(Фамилия И.О.)

Группа: 3221, шифр МА 06-18

Отчет принят «» 2020 г.

Оценка________________________

Подпись преподавателя__________

НОВОСИБИРСК 2020

Содержание

Введение................................................................................................... 3

1. Существующие конструкции пароводяных котлов для производства сыра. 4

2. Патентный поиск................................................................................... 7

3. Лабораторные исследования................................................................ 9

4. Анализ литературных источников..................................................... 13

5. Требования к сырью........................................................................... 15

6. Мойка оборудования.......................................................................... 17

Вывод..................................................................................................... 19

Библиографический список................................................................... 20

Введение

Сыр — высококалорийный пищевой продукт, вырабатываемый из молока путем коагуляции белков, обработки полученного белкового сгустка и последующего созревания сырной массы. Белковый сгусток удерживает воду, жировые шарики и другие составные части молока. При обработке сгустка часть воды, молочного сахара, минеральных веществ, витаминов и ферментов переходят в сыворотку.

По технологическим признакам натуральные сыры делят на сычужные и кисломолочные. Сычужные сыры производят свертыванием молока сычужным ферментом, а кисло-молочные вырабатывают путем сквашивания молока заквасками.

Натуральные сыры по внешним признакам делят на три группы:

· твердые сыры (сычужные с плотной или твердой консистенцией);

· мягкие сыры (сычужные или кисло-молочные с мягкой консистенцией);

· рассольные сыры (созревают в рассоле и содержат повышенную массовую долю поваренной соли).

К твердым сычужным сырам относятся: российский, пошехонский, швейцарский, костромской, калачеевский, голландский, ярославский, эмментальский, эдамский, чеддер и др. К мягким сычужным и сычужно-кислым относятся: русский каламбер, смоленский, дорожный, пятигорский, рокфор, чайный, сливочный и др. К рассольным сычужным сырам относятся брынза, адыгейский, тушинский, сулугуни, чечиль и др.

1. Существующие конструкции пароводяных котлов для производства сыра.

Для производства сыра, мы изготавливаем котлы различной мощности, типа, и формы.

Сыродельный котел Normit применяется в молочной промышленности для выработки сырного

зерна при производстве натуральных твердых, полутвердых, и мягких сыров, и подобных по

консистенции продуктов. Сыроизготовитель оснащен мешалкой (лира). Подходит как для малых,

так и для крупных производств.

Также в этой сыродельной ванне можно производить и другие молочные продукты

(пастеризованное молоко, творог, кефир, ряженку, варенец, сметану, йогурт)

Технологические процессы:

-подогрев молока до температуры заквашивания

-внесение закваски, ферментов и др.

-свертывание молока

-обработка сгустка

-отбор части сыворотки

-второе нагревание, подсушка зерна

-слив зерна с сывороткой

Приемущества:

-Аппарат полностью выполнен из нержавеющей стали

-Многофункциональная машина, в которой могут проводиться нагрев, охлаждение и варка.

-Вымешивание сырного зерна осуществляется с помощью встроенной мешалки (лира)

-Данная конструкция сыроизготовителя исключает бактериальное загрязнение извне и снижает

затраты на нагрев продукта.

-Легкость в обслуживании и мойке аппарата

-Получение максимально одинакового по размеру сырного зерна

-Возможность постоянной предварительной настройки во время нагрева и охлаждения

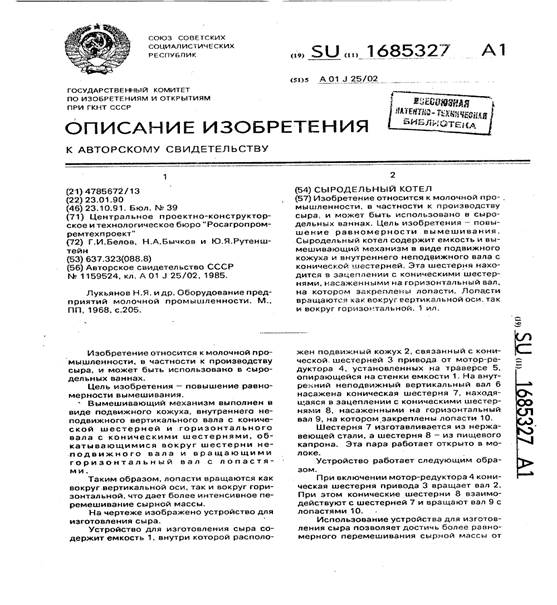

2. Патентный поиск.

Изобретение относится к молочной про- . мышленности, в частности к производству сыра. и может быть использовано в сыро- дельных ваннах, Цель изобретения - повышение равномерности вымешивания. Сыродельный котел содержит емкость и вымешивающий механизм в виде подвижного кожуха и внутреннего неподвижного вала с конической шестерней. Зта шестерня находится в зацеплении с коническими шестернями, насаженными на горизонтальный вал, на котором закреплены лопасти, Лопасти вращаются как вокруг вертикальной оси, так и вокруг горизонтальной.

3. Лабораторные исследования.

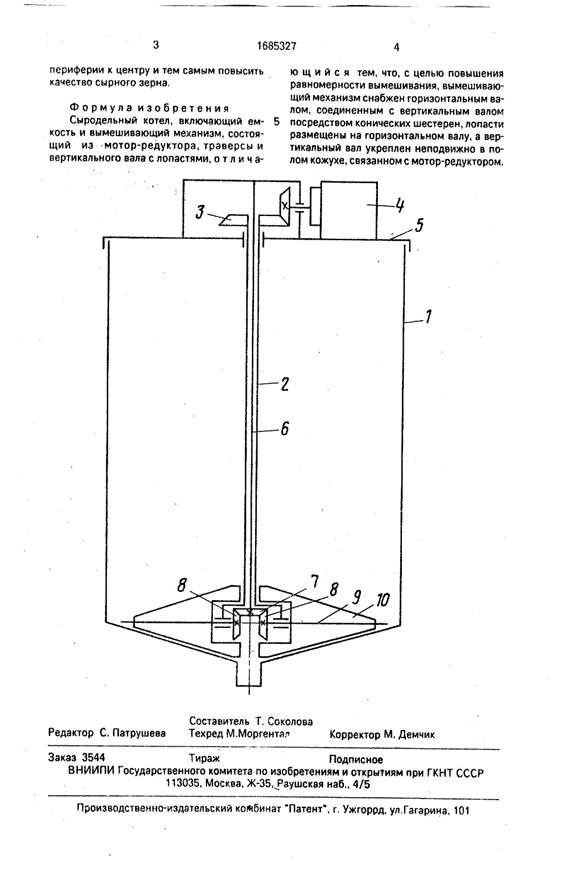

Лопастные мешалки

Это наиболее распространенный тип мешалок. В Зависимости от формы лопастей различают следующие шесть типов мешалок: простые лопасные, рамные, якорные, грабельные, пропеллерные и гребковые

Рис. 1

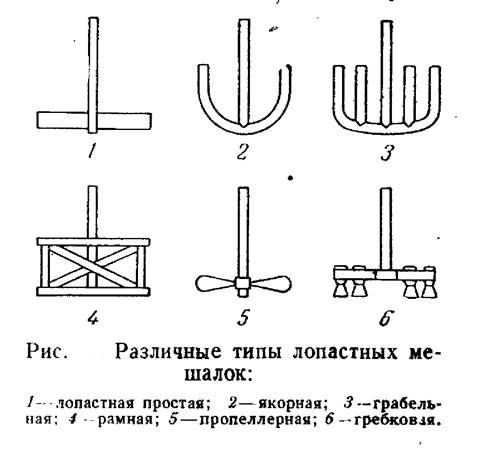

Простые лопастные мешалки. Лопастными мешалками называются устройства, состоящие из двух или большего числа лопастей прямоугольного сечения, закрепленных на вращающемся вертикальном или наклонном валу

Рис. 2

а - двухлопастная мешалка с прямыми вертикальными лопатками; б - трехлопастная мешалка с изогнутыми вертикальными лопатками; в - шести лопастная мешалка с наклонными лопастями (угол наклона лопастей ≤ 45º);

Основные достоинства лопастных мешалок - простота устройства и невысокая стоимость изготовления. К недостаткам мешалок этого типа следует отнести низкое насосное действие мешалки (слабый осевой поток), не обеспечивающее достаточно полного перемешивания во всем объеме аппарата. Вследствие незначительности осевого потока лопастные мешалки перемешивают только те слои жидкости, которые находятся в непосредственной близости от лопастей мешалки. Развитие турбулентности в объеме перемешиваемой жидкости происходит медленно, циркуляция жидкости невелика. Поэтому лопастные мешалки применяют для перемешивания жидкостей, вязкость которых не превышает 103 мн . сек/м2. Эти мешалки непригодны для перемешивания в протоке, например в аппаратах непрерывного действия. Некоторое увеличение осевого потока жидкости достигается при наклоне лопастей под углом 30-45° к оси вала. Такая мешалка способна удерживать во взвешенном состоянии частицы, скорость осаждения которых невелика. С целью увеличения турбулентности среды при перемешивании лопастными мешалками в аппаратах с большим отношением высоты к диаметру используют многорядные двухлопастные мешалки с установкой на валу нескольких рядов мешалок, повернутых друг относительно друга на 90°.

Якорные мешалки.

Якорная мешалка - эта мешалка относится к группе тихоходных перемешивающих устройств. В тех случаях, когда необходимо исключить отложение осадков на стенках аппарата или улучшить теплопередачу через стенку, применяют якорную мешалку. Якорная мешалка состоит из цилиндрической втулки, к наружно поверхности которой приварены две профилированные лопасти. Профиль лопастей мешалки соответствует внутренней поверхности корпуса аппарата : в нижней своей части лопасти имеют эллиптическую или коническую форму, а в верхней - они представляют собой две плоские вертикальные пластины, торец которых параллелен цилиндрической части корпуса аппарата. Ее окружная скорость не превышает 0,5 - 1,5 м/с, а число оборотов 1/3 - 1 об/с. Якорные мешалки используют для обработки вязких, загрязненных и застывающих жидкостей.

Якорные мешалки. Рис 3

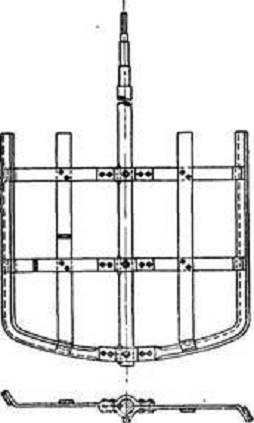

Рамные мешалки.

Рамные мешалки применяют для перемешивания больших объемов смесей с высокой вязкостью. Они имеют лопасти в виде рамы, состоящей из отдельных горизонтальных, вертикальных, а иногда и наклонных лопастей, связанных между собой для большей жесткости. Представляет собой конструкцию содержащую вал с импеллером в виде рамы различной конфигурации. Мотор - редуктор с небольшим числом оборотов служит приводом рамной мешалки.

Рис.4.- Рамная мешалка.

Рамные мешалки отличаются низким числом оборотов 20-60об/мин.

4. Анализ литературных источников.

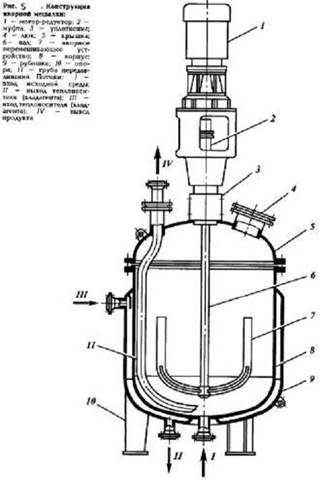

Сироповарочный котел представляет собой трехслойную емкость, установленную на регулируемых опорах или раме. Сироповарочный котел с паровым нагревом состоит из внутренней ванны в которой происходит приготовление продукта, спиральной рубашки (штрипс) навитой на внешнюю сторону внутренней ванны, далее теплоизоляции и облицовки. Спиральная рубашка (штрипс) выдерживает давление пара до 0,6 МПа.

Подача пара в рубашку нагрева происходит через специальный патрубок с клапаном электромагнитным или пневматическим. Патрубок расположен в верхней части сироповарочного котла. Выход конденсата происходит через нижний патрубок запираемый конденсатоотводчиком. Крышка сироповарочного котла может быть изготовлена в виде конуса или торосферы, если сироповарочный котел изготавливается в вакуумном исполнении или с возможностью варки под давлением.

В стандартной же комплектации сироповарочный котел изготавливается с крышкой открывающейся на 1/3. Все три вида крышек обязательно изготавливаются съемными, через фланцевую группу. Загрузка сухих компонентов в сироповарочный котел происходит через крышку, либо через люк, либо через воронку посредством вакуума.

На крышке сироповарочного котла установлен мотор-редуктор. При желании заказчика мотор-редуктор комплектуется преобразователем частоты вращения с плавной регулировкой скорости от 0 до 60 оборотов в минуту. Внутри сироповарочного котла расположена мешалка, обычно рамного типа с фторопластовыми скребками. Фторопластовые скребки препятствуют пригоранию продукта к внутренней стенке и дну сироповарочного котла. Сироповарочный котел с паровым нагревом в базовой комплектации оснащается специальными сальниками устанавливающимися на вал мешалки. Данные сальники препятствую попаданию продуктов испарения на мотор-редуктор, что существенно увеличивает срок его службы. Во избежание оседания сахарного песка и других компонентов в патрубке выгрузки продукта и как следствие образования застойной зоны, в нижней части сироповарочного котла устанавливается донный клапан «грибковая пробка». В процессе приготовления, варки продукта клапан закрыт, в случае выгрузки продукта клапан открывается вручную и освобождает проход для продукта. Патрубок выгрузки продукта располагается по центру дна и стандартно имеет диаметр 50 мм. На патрубке выгрузки продукта устанавливается запорная арматура в виде шарового крана или разборного дискового затвора.

Сироповарочный котел комплектуется температурным датчиком, помещенным в продукт, а так же пультом управления, включающим в себя функции управления мешалкой, процессом нагрева и автоматического поддержания заданной температуры продукта.

5. Требования к сырью.

Нормализация молока

Для получения стандартных по массовой доле жира сыров, молоко необходимо нормализовать, то есть установить в молочной смеси для выработки сыра определенную массовую долю жира.

Нормализацию молока проводят в потоке с помощью сепаратора- нормализатора.

После заполнения сыроизготовителя в молоке ещё раз проверяют массовую долю жира и окончательно регулируют её, добавляя пастеризованное обезжиренное молоко или сливки.

Подготовка молока к свёртыванию. Внесение в молоко хлористого кальция

При пастеризации молока часть солей кальция переходит из растворимого в нерастворимое состояние. Это сопровождается ухудшением сычужной свёртываемости молока и получением более дряблого, непрочного сгустка.

Для устранения этих недостатков в молоко добавляют раствор хлористого кальция из расчёта от 10 до 40г безводной соли на 100 кг молока.

Для приготовления раствора хлористого кальция используют воду с температурой (85±51)°С из расчета 1,5 м3 на 1 кг соли. Перед употреблением раствору дают отстояться, после чего он должен быть прозрачным и бесцветным.

Использовать хлористый кальций в виде сухой соли или свежеприготовленного не отстоявшегося раствора запрещается.

Хранят готовый раствор в закрытой стеклянной, керамической или из нержавеющей стали посуде. Сухую соль хлористого кальция ввиду её большой влагопоглощающей способности хранят на заводе в герметически закрытой таре.

Внесение в молоко калия или натрия азотнокислого.

Для подавления развития вредной газообразующей микрофлоры (бактерий группы кишечных палочек и масляно-кислых бактерий) в случае необходимости в молоко допускается вносить раствор калия или натрия азотно-кислого из расчета (20±10)г соли на 100 кг молока.

Для приготовления раствора калия или натрия азотно-кислого используют воду с температурой (85±5)°С из расчета 1дм на (150±50)г соли.

Допускается внесение в молоко калия или натрия азотно-кислого в виде сухой соли. Для этого потребное количество соли помещают в двух-трёхслойный марлевый мешочек, который привязывают к мешалке или на патрубок под струю подаваемого молока.

6. Мойка оборудования.

Технологическое оборудование в производстве сыра (ванны, танки для хранения обезжиренного молока, инвентарь) моют 0,5%-ным раствором «Вимола». Фасовочные автоматы, ванны для смешивания зерна со сливками и другое оборудование и инвентарь, которые соприкаются с готовым домашним сыром 4%-ной жирности, моют раствором 0,7%-ной крепости.

Емкость для приготовления моющих растворов перед использованием тщательно промывают, заливают горячую (50-60°С) воду и растворяют в ней «Вимол» в количестве, необходимом для получения раствора требуемой концентрации.

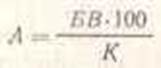

При получении моюще-дезинфицирующих растворов к готовому моющему раствору добавляют раствор дезинфицирующего средства (хлорная известь, ГОСТ 1692-58). Количество рассчитывают по формуле

где А - количество концентрированного раствора хлорной извести, мл;

Б - нужное количество рабочего раствора, л;

В - содержание активного хлора в 1 л рабочего раствора, мг;

К - то же в 1 л концентрированного раствора, мг.

Практически для приготовления рабочих растворов из концентрированного раствора известной крепости можно пользоваться табл. 15.

Принято в расчете на 10 л раствора «Вимол».

Моюще-дезинфицирующие растворы при мойке вручную используются однократно.

Все съемные части оборудования (краны, прокладки и т. д.), а также ножи и инвентарь моют, погружая их на 2-3 мин в раствор моющего средства при температуре 45-50°С. Для этого используют специальные ванны, присоединенные к канализации (с воздушным разрывом).

После мойки в растворе все нужно тщательно промыть водой.

Молокопроводы моют и дезинфицируют не реже одного раза в сутки или сразу после окончания рабочего цикла.

При мойке циркуляционным способом промываемый участок труб нужно отсоединить от остального оборудования заглушками во избежание попадания моющих растворов в продукт.

Подготовленную для беспрепятственной циркуляции моющих растворов линию предварительно ополаскивают водопроводной водой до полного удаления остатков молока и присоединяют к бакам с моющим раствором концентрацией 0,5%, нагретым до температуры 55-60°С, чтобы он циркулировал в течение 8-10 мин. При мойке стеклянных труб одновременно с моющим раствором необходимо пропускать шарик из поролона или губчатой резины.

Затем линию дезинфицируют раствором хлорной извести (гипохлорида кальция или натрия), содержащим 150-200 мг/л активного хлора при температуре 35-40°С, в течение 3-5 мин.

После этого всю линию 5-10 мин прополаскивают теплой водой (35-40°С), а затем водопроводной водой до полного удаления моющего и дезинфицирующего средств (контроль по лакмусовой бумажке).

Вывод

Что бы существенной сократить затраты на электра энергию и время нагревание молока в пароводяном котле, необходимо использовать рамные мешалки. Они лучше всего подходят для перемешивания больших обьемов вязких смесей. Рамные мешалки отличаются низким числом оборотов 20-60 об/мин

Библиографический список

А.Н. Плановский, В.М. Рамм, С.З. Каган. Процессы и аппараты химической технологии. - М., Издательство „Химия" 1967

С.В. Адельсон «Процессы и аппараты нефтепереработки и нефтехимии», Москва 1963г.

Г.С. Борисов «Основные процессы и аппараты химической технологии» , Москва, «химия», 1991г.

А.Н. Плановский, П.И. Николаев Процессы и аппараты химической и нефтехимической технологии: Учебник для вузов. - М.: Химия, 1987

Н.И. Гельперин Основные процессы и аппараты химической технологии. В двух книгах.- М.: Химия, 1981

Ф. Стренк Перемешивание и аппараты с мешалками. - «Химия», 1975

Ф. Холланд, Ф. Чапман Химические реакторы и смесители для жидкофазных процессов. М., «Химия», 1974

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|