- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

ОБПОУ «КЭМТ»

_15.01.05_

(шифр профессии)

Сварщик (ручной и частично механизированной сварки (наплавки)

(наименование профессии)

Сварщик ручной дуговой сварки плавящим покрытым электродом.

Сварщик ручной дуговой сварки неплавящимся электродом в защитном газе

(квалификация по профессии)

К защите допущена

Заместитель директора ___________ / Павленко В.Н. /

(подпись) (Фамилия И.О.)

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: Технология изготовления сварного изделия «Подставка под цветы – ВКР 15.01.05-02»

Выпускник: Бабкин Д. Е. группа СВ-31

(Фамилия И.О.)

Работа выполнена __________ Бабкин Д. Е. «__» ______ 20__ г.

(подпись Фамилия И.О. обучающегося)

Руководитель ПЭР ___________ Слепков Д.А. «__» ______ 20__ г.

(подпись и Фамилия И.О. руководителя)

ОБПОУ «КЭМТ»

УТВЕРЖДАЮ

зам. директора ______________/В.Н. Павленко/

«____»______________ 2020 г.

Задание

к письменной ЭКЗАМЕНАЦИОННОЙ работе

Студенту Бабкину Дмитрию Евгеньевичу

Тема задания: Технология изготовления сварного зделия «Подставка под цветы – ВКР 15.01.05-02»

Письменную экзаменационную работу выполнить в следующем объёме:

А. Пояснительная записка:

1. Технологическая часть

1.1. Назначение, материал и деталировка изделия

1.2. Выбор вида и способа сварки

1.3. Подготовительно-сварочные работы

1.4. Технология сварки конструкции

2. Контроль качества сварных соединений

3. Безопасные условия труда

Список использованных источников

Приложения

Б. Практическая часть:

1. Выполнение эскиза изделия «Подставка под цветы ВКР 15.01.05-02»

Дата выдачи задания 03.03.2020 г.

Срок сдачи работы 08.06.2020 г.

Руководитель ПЭР ______________ / Д.А. Слепков/ «__» ________ 2020 г.

Студент _____________ / Д. Е. Бабкин / «__» ________ 2020 г.

ОБПОУ «КЭМТ»

ОТЗЫВ

на письменную экзаменационную работу

Бабкина Дмитрия Евгеньевича

тема: Технология изготовления детали «Подставка под цветы – ВКР 15.01.05-02»

квалификация по профессии: Сварщик ручной дуговой сварки плавящим покрытым электродом. Сварщик ручной дуговой сварки неплавящимся электродом в защитном газе

1. Краткая характеристика работы, соответствие содержания работы заданию. __________________________________________________________

__________________________________________________________________

2. Выполнение требований ЕСКД, ЕСТД, системы СИ при выполнении графической и текстовой части ______________________________________

__________________________________________________________________

3. Характеристика практического задания ______________________________

__________________________________________________________________

4. Недостатки и замечания по письменной экзаменационной работе. ____________________________________________________________________________________________________________________________________

ЗАКЛЮЧЕНИЕ

Письменная экзаменационная работа ___________предъявляемым требованиям и заслуживает отметки __________, а её автор _________________присвоения квалификации по профессии

(заслуживает/не заслуживает)

Сварщик ручной дуговой сварки плавящимся покрытым электродом ; Сварщик ручной дуговой сварки неплавящимся электродом в защитном газе.

(квалификация по профессии и разряд если предусмотрено ГОС/ ФГОС по профессии)

Руководитель ПЭР _____________ /Д.А. Слепков/«___» ________ 2020 г.

(подпись и расшифровка подписи)

С отзывом ознакомлен ___________ / Д. Е. Бабкин /

(подпись и расшифровка подписи)

Содержание

Содержание

1. Технологическая часть………………………………………………………..5

1.1. Назначение, материал и деталировка изделия…………………………….5

1.2. Выбор вида и способа сварки……………………………………………....7

1.3. Подготовительно-сварочные работы……………………………………....7

1.4. Технология сварки конструкции…………………………………………...8

2. Контроль качества сварных соединений……………………………….…....12

3. Безопасные условия труда при изготовлении изделия «Подставка под цветы» ……………………………………………….…………………………...13

Список использованных источников…………………………………………...15

Приложения…………………………………………………………………...…16

1. Технологическая часть

1. Технологическая часть

1.1. Назначение, материал и деталировка изделия.

Особенность данной конструкций, которая предназначена для горшечных растений, в том, что она выполняет и декоративную, и практичную функции. Подставка является особым предметом интерьера, при правильно выбранном подходящем месте в комнате. На рисунке 1, можно увидеть и определить, что данная подставка под цветы предполагает размещение трёх горшков (кашпо) с цветами.

Рисунок 1.Подставка под цветы.

В зависимости от количества посадочных мест, подставки под цветы изготавливаются из различных материалов, различной формы и размеров. Они бывают настенные и напольные. Настенные- изготавливаются в виде крючков в основании, далее переходящие в посадочные места для горшков с цветами, которые рассчитаны на небольшую массу. Напольные- не ограничены формой, размерами и количеством посадочных мест, всё зависит лишь от площади их размещения.

Данная подставка под цветы изготовлена из элементов холодной ковки (вензелей) выполненных из профильной трубы 15х15мм, с толщиной стенки 2мм и металлической полосы загнутой по краям, шириной 20мм, толщиной 2мм. Подробная деталировка изделия представлена в таблице 1.

Таблица 1. Деталировка изделия «Подставка под цветы»

| № п/п | Наименование детали | Размеры детали, мм | Кол-во, шт. | |

| 1. |

| Вензель из проф.. трубы 15х15х2 | 960х550 | |

| Вензель из проф.. трубы 15х15х2 | 250х 370 | ||

| 3. |

| Кольцо из проф. трубы 15х15х2 |  200 200

| |

| 3. |

| Полоса 20х2 | ||

Сталь — это сплав железа с углеродом (до 2%) и другими химическими элементами. Она широко применяется в машиностроении, на транспорте, в строительстве. В зависимости от состава различают углеродистую и легированную сталь. В углеродистой стали содержится 0,4...2% углерода. Углерод придает стали твердость, но увеличивает хрупкость, снижает пластичность. По назначению  различают конструкционную, инструментальную и специальные стали.

различают конструкционную, инструментальную и специальные стали.

Все виды сталей маркируются определенным образом. Так, конструкционная сталь обыкновенного качества обозначается буквами Ст. и порядковым номером от 0 до 7 (Ст. О, Ст. 1 и т. д.— чем выше номер стали, тем выше содержание углерода и предел прочности), качественная — двумя цифрами 05, 08, 10 и т. д., показывающими содержание углерода в сотых долях процента.

1.2. Выбор вида и способа сварки

|

Выбор способа сварки определяется установленными техническими требованиями на изготовление изделия, его конструктивными особенностями, типом выполняемых соединений, типом и толщиной материала, видом производства, производительностью и экономичностью сварочного процесса, а так же производительными возможностями.

Применение ручной дуговой сварки покрытыми электродами для изготовления подставки под цветы, при условии надлежащей подготовки заготовок и их сборки, а так же того, что сварка будет производиться правильно подобранными электродами, обеспечит получение качественных сварных швов.

Основными преимуществами способа является универсальность и простота оборудования. Недостаток- невысокая производительность и применение ручного труда.

Для изготовления данного изделия целесообразным будет выбор ручной дуговой сварки покрытыми электродами, которая обеспечит необходимое качество и является наиболее практичным видом среди остальных.

1.3. Подготовительно-сварочные работы.

Перед сваркой все заготовки, идущие на изготовление подставки под цветы, должны быть подвергнуты контролю. Необходимо проверить соответствие заготовок размерам, указанным на эскизе(чертеже). Кроме того, свариваемые кромки перед сборкой необходимо очистить от различных загрязнений: масла, ржавчины, окалины, грязи и т.д. Загрязнения, попадая в зону сварки, приводят к образованию трещин и других дефектов.

Последовательность работ:

Последовательность работ:

1. Для изготовления подставки под цветы, в качестве измерительного инструмента используются угольник, меловой карандаш и металлическая линейка «рулетка». Все размеры под резку заготовок, переносятся с рабочего эскиза (чертежа) на металлическую полосу.

2. Нарезать заготовки по заданным размерам. Для того что бы получить ровные кромки, резка заготовок, осуществляется при помощи угловой шлифовальной машинки, строго по нанесенным линиям.

3. После резки, необходимо снять заусенцы с кромки заготовок.

4. На рабочем столе установить и собрать на прихватках боковинки изделия.

5. Проверить точность сборки.

6. Зафиксировать боковинки параллельно друг другу и установить на прихватках 3 кольца из профильной трубы, в которые будут устанавливаться кашпо с цветами.

7. Проверить точность сборки.

8. Выполнить основной шов, согласно пункту 1.4.

9. Произвести контроль качества сварных соединений визуальным осмотром.

1.4. Технология сварки конструкции

Под режимом сварки понимают – совокупность параметров, которые обеспечивают устойчивое горение дуги, получение сварочных швов заданных размеров, формы и качества.

Параметры определяющие сварочный процесс:

1) сила сварочного тока;

2) напряжение дуги;

3) марка и диаметр электрода;

4) пространственное положение при сварке;

5) скорость сварки.

6) род и полярность сварочного тока;

Определение режимов сварки:

Расчет силы сварочного тока (А) при сварке, производится по формуле 1.

Формула 1. Расчет силы сварочного тока.

Iсв=k(dэ)

где Iсв – сила сварочного тока, А; k- коэффициент зависящий от значения диаметра электрода; dэ – диаметр электрода, мм.

Рассчитываем силу сварочного тока: Iсв.=(30-35)3,0= 90- 105А.

Напряжение на дуге (Uд) при сварке выбирают согласно силе сварочного тока, т.е. ~ 18В.

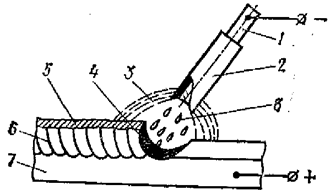

При сварке изделия применялись электроды типа Э46, предназначенные для сварки во всех пространственных положениях, кроме вертикального сверху вниз. Положение шва в пространстве при ручной дуговой сварке данного изделия было выбрано нижнее, так ка наиболее удобное среди прочих, способом углом вперёд, согласно рисунка 1, на обратной полярности (электрод- «плюс», объект сварки- «минус»).

При сварке изделия применялись электроды типа Э46, предназначенные для сварки во всех пространственных положениях, кроме вертикального сверху вниз. Положение шва в пространстве при ручной дуговой сварке данного изделия было выбрано нижнее, так ка наиболее удобное среди прочих, способом углом вперёд, согласно рисунка 1, на обратной полярности (электрод- «плюс», объект сварки- «минус»).

Рисунок 1. Способ сварки углом вперёд.

Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и от его толщины. Процесс РДС на постоянном токе прямой полярности отличается меньшей глубиной проплавления основного металла, но при этом заметно снижается устойчивость дуги и возрастает склонность наплавленного металла к образованию пор. Поэтому сварку предпочтительно вести на обратной полярности.

При ручной дуговой сварке на качество сварных соединений существенное влияние оказывает техника сварки. От расстояния, угла наклона и характера движений электрода относительно свариваемых деталей зависят качество сварки, скорость охлаждения металла, форма шва, условия удаления газовых пузырей и неметаллических включений из сварочной ванны и т. д.

Перед началом сварки необходимо задать параметры силы сварочного тока- 90А.

Сварку начинают с зажигания сварочной дуги, которая происходит при кратковременном касании концом электрода изделия. В процессе зажигания дуги конец электрода отводится от изделия на 3-4мм.

Зажигание дуги производится прямым отрывом электрода после короткого замыкания - методом «постукивания». При обрыве дуги повторное ее зажигание осуществляют впереди кратера, на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений,  скопившихся в кратере. После этого сварку ведут в том же направлении. Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва, что достигается поддержанием дуги постоянной длины и соответствующим перемещением конца электрода.

скопившихся в кратере. После этого сварку ведут в том же направлении. Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва, что достигается поддержанием дуги постоянной длины и соответствующим перемещением конца электрода.

Именно высокий коэффициент температурного режима способствует расплавлению основной поверхности металла, на которой проводятся все работы, которые в дальнейшем приводят к созданию и формированию  сварочной ванны. После того как жидкий металл остывает, наступает процесс кристаллизации шва, который приводит к соединению частей конструкции.

сварочной ванны. После того как жидкий металл остывает, наступает процесс кристаллизации шва, который приводит к соединению частей конструкции.

2. Контроль качества сварных соединений.

2. Контроль качества сварных соединений.

Контроль качества сварных работ начинается еще до того, как сварщик приступил к сварке изделия. Такой контроль качества называется предварительным. При этом проверяют качество основного металла, сварочных материалов (электродов, сварочной проволоки, флюса и др.) заготовок поступающих на сборку.

Перед сваркой проверяют правильность сборки изделия. В процессе сварки контролируются соблюдения установленного режима сварки и технологических указаний по сварке данных в чертежах. Такой вид контроля называется текущим.

Готовое изделие также подвергается контролю. Такой контроль называется сдаточным.

Вид контроля качества швов сварочных соединений выбирают в зависимости от назначения изделия и требований, предъявляемых к этому изделию техническими условиями и ГОСТом.

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространённые способы контроля их качества. Этим видам контроля подвергают все сварные швы независимо от того, как они будут использованы в дальнейшем.

Внешним осмотром выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п.

Обмеры сварных швов позволяют судить о качестве сварного соединения. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом измеряют катет . Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

3. Безопасные условия труда при изготовлении изделия «Подставка под цветы»

3. Безопасные условия труда при изготовлении изделия «Подставка под цветы»

При электросварочных работах необходимо соблюдать технику безопасности, поскольку имеется вероятность получения производственной травмы:

· Поражение электрическим током;

· Поражение зрения и открытой поверхности кожи лучами электрической дуги;

· Ожоги от капель металла и шлака;

· Отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке;

· Ушибы, ранения и поражения от взрывов балонов сжатого газа и при сварке сосудов из-под горючих веществ.

При исправном состоянии оборудования и правильном выполнении сварочных работ возможность поражения током исключается.

На практике возможны поражения электрическим током вследствие неисправности сварочного оборудования или сети заземления; неправильного подключения сварочного оборудования к сети; неисправности электропроводки и неправильного ведения сварочных работ. Поражение от электрического тока происходит при прикосновении к токонесущим частям электропроводки и сварочной аппаратуры.

Чтобы избежать возможность поражения электрическим током необходимо соблюдать следующие условия:

· Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены;

· Заземление должно быть осуществлено медным проводом (один конец провода закрепляется к корпусу источника питания дуги к специальному болту с надписью «Земля», второй конец присоединен к заземляющей шине или к металлическому штырю, вбитому в землю);

· Заземление передвижных источников питания производится до их  включения в силовую сеть, а снятие заземления — после отключения от силовой сети;

включения в силовую сеть, а снятие заземления — после отключения от силовой сети;

· Для подключения источников сварочного тока к сети используются настенные ящики с рубильниками, предохранителями и зажимами;

· Длина проводов сетевого питания не должна быть более 10 м.;

· Сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега (при отсутствии возможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги);

· Присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за его исправным состоянием в процессе эксплуатации обязан электротехнический персонал (сварщикам запрещается выполнять эти работы);

· Все сварочные провода должны иметь исправную изоляцию и соответствовать применяемым токам (применение проводов с ветхой и растрепанной изоляцией запрещается);

· При сварке швов резервуаров, котлов, труб и других закрытых и сложных конструкций необходимо пользоваться резиновым ковриком, шлемом и галошами. Для освещения следует пользоваться переносной лампой напряжением 12 В;

· Для защиты зрения и кожи лица от световых и невидимых лучей дуги электросварщики и их подручные должны закрывать лицо щитком, маской или шлемом, в смотровые отверстия которых вставлено специальное стекло — светофильтр. Светофильтр выбирают в зависимости от сварочного тока и вида сварочных работ.

Список использованных источников.

Список использованных источников.

1. Овчинников В.В. Контроль качества сварных соединений: Практикум, 2014 ОИЦ «Академия».

2. Виноградов, В.С. Электрическая дуговая сварка. - М.: Академия, 2016. – 320 с.

3. Сварочное дело. Сварка и резка металлов: учебник для начального профессионального образования: Чернышов Г.Г. - 4-е издание, переработанное и дополненное. Москва, Академия, 2016 г.-492 с.

4. Сварочные работы. Учебник для студентов начального профессионального образования. Учебное пособие для студентов среднего профессионального образования: Маслов В.И. – 3-е издание, Издательский центр «Академия»,2015 г.-240 с.

5. Сварка. Резка. Контроль. Справочник (комплект из 2 книг):Н.П. Алешин – Москва, Машиностроение, 2017 г.-1104 с.

|

Приложения

|

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|