- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Клековкин В.С.. Колупаев А.А.. Хмурович Ф.Л.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Ижевский государственный технический университет имени М.Т. Калашникова»

(ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова»)

Клековкин В.С.

Колупаев А.А.

Хмурович Ф.Л.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению курсового проекта (работы)

Рекомендовано учебно-методическим советом ФГБОУ ВПО «ИжГТУ

имени М.Т. Калашникова» для использования в учебном процессе в качестве

элемента ЭУМКД для студентов всех специальностей и направлений, при изучении дисциплин «Детали машин», «Машиноведение», «Детали машин и основы конструирования», «Основы машиноведения»

Ижевск 2013

УДК 621.63

Составители: Клековкин В.С. д.т.н., профессор кафедры «УК», КолупаевА.А., к.т.н., доцент кафедры «УК», Хмурович Ф.Л., к.т.н., доцент кафедры «УК».

Методические указания к выполнению курсовой работы (проекта)по дисциплинам «Детали машин», «Машиноведение», «Детали машин и основы конструирования», «Основы машиноведения». / Составители:Клековкин В.С., Колупаев А.А., Хмурович Ф.Л.Ижевск, ИжГТУ, 2013 г. -40 с.

Методические указания к выполнениюкурсовой работы (проекта). Содержат схемы и варианты заданий к выполнениюкурсовой работы по дисциплинам: «Детали машин», «Машиноведение», «Детали машин и основы конструирования», «Основы машиноведения».

Пакет методических указаний к выполнению курсового проекта (работы) по дисциплинам«Детали машин», «Машиноведение», «Детали машин и основы конструирования», «Основы машиноведения», для всех направлений и специальностей включает следующие разделы:

1. «Расчет закрытых зубчатых цилиндрических передач».

2. «Расчет плоскоременных передач».

3. «Расчет цепных передач роликовой цепью».

4. «Расчет закрытых червячных передач».

5. «Компоновка редуктора».

6. «Подбор и расчет муфт».

7. «Расчет валов редукторов».

ИжГТУ имени М.Т. Калашникова

1. Общие замечания

В тех заданиях, где кинематическая схема передаточного механизма не задана, её следует выбирать в зависимости от полученных параметров привода и согласовать с преподавателем.

Во всех заданиях срок службы привода Т принимать равным 4 годам.

Если в задании не указан тип муфт, то принимать муфты типа МУВП для входных валов редукторов и зубчатые муфты для выходных валов редукторов.

Если в задании указан в качестве нагрузки крутящий момент на выходном валу редуктора, то его необходимо сохранить при дальнейших расчётах. Это замечание вызвано тем, что часто при использовании стандартных передаточных чисел полученная частота вращения выходного вала редуктора не совпадает с заданной, в связи с чем может наблюдаться и отклонение от крутящего момента.

В большинстве же заданий предварительно требуется определять параметры привода, необходимые для его расчёта и конструирования, такие как мощность, крутящий момент, частота вращения и др. В связи с определенной спецификой в зависимости от оборудования, к которому проектируется привод, ниже приводятся сведения для определения этих параметров.

1.1.Привод к транспортам, конвейерам, элеваторам и шнековым питателям.

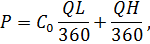

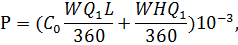

Мощность Р, необходимая для привода машины, в квт

где  - коэффициент сопротивления передвижению;

- коэффициент сопротивления передвижению;

Q– производительность, т/ч;

L – длина конвейера, м;

Н - высота подъема груза, м;

1.2. Привод к эскалатору

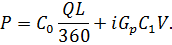

Мощность Р, необходимая для привода к эскалатору, в квт

где помимо неизвестных величин

W- число человек, перемещаемых эскалатором, ч;

-масса одного человека с массой части эскалатора, кг, которая может быть принята равной 100 кг.

-масса одного человека с массой части эскалатора, кг, которая может быть принята равной 100 кг.

1.3 Привод к рольгангу (роликовому конвейеру)

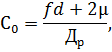

Мощность Р, необходимая для горизонтального рольганга, в квт

Здесь  - соответственно коэффициенты сопротивления передвижению груза, лежащего на конвейере, и вращения ролика, определяемые как

- соответственно коэффициенты сопротивления передвижению груза, лежащего на конвейере, и вращения ролика, определяемые как

Где Q – производительность, т/ч;

V – скорость движения груза, м/с;

f – коэффициент трения в подшипнике ролика, равный 0,015;

µ – коэффициент трения качения груза по ролику может быть принят в задании равным 0.4 мм;

d – диаметр цапфы под подшипник для ролика, обычно d=0,2  ;

;

– диаметр ролика, мм;

– диаметр ролика, мм;

i–число роликов, равное  , ( где n- шаг роликов) ;

, ( где n- шаг роликов) ;

– вес роликов, КН;

– вес роликов, КН;

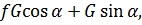

1.4 Привод для подтягивания вагонеток или груза

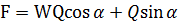

Окружная сила Fна барабане, КН :

или

или

Где W–коэффициент сопротивлению движения вагонеток при наличии колес, КН/т;

Q– масса вагонеток, т;

f–коэффициент трения груза по поверхности;

G –вес груза, КН;

α– угол наклона пути, градусов.

1.5 Привод к домкрату

Мощность Р, необходимая для подъема груза, квт

Где G–вес поднимаемого груза, КН;

V–скорость поднимаемого груза, м/с;

η – коэффициент полезного действия домкрата.

Для реечного домкрата η задается в задании, а для винтового определяется следующим образом :

η=  ,

,

где  – КПД конической передачи домкрата вместе с подшипниками, может быть принят равным 0,95 ( см. схему домкрата);

– КПД конической передачи домкрата вместе с подшипниками, может быть принят равным 0,95 ( см. схему домкрата);

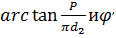

– КПД передачи винт-гайка, определяемый по зависимости:

– КПД передачи винт-гайка, определяемый по зависимости:

Ψ=  =arc

=arc  ;

;

Где P,  ,α–соответственно шаг, средний диаметр и угол профиля резьбы, определяемый из стандарта.

,α–соответственно шаг, средний диаметр и угол профиля резьбы, определяемый из стандарта.

f–коэффициент трения в резьбе, может быть принят равным 0,15.

Частота вращения выходного вала редуктора при передаточном числе конической передачи равном 1:

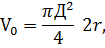

1.6 Привод к плунжерному насосу

Мощность Р, необходимая для привода насоса, квт

гдеq– давление в насосе (напор), Мпа;

Q–производительность, л/c;

η– КПД насоса, принимаемый равным 0,8.

Частота вращения вала насоса

где  –рабочий объем насоса в литрах, определяемый как

–рабочий объем насоса в литрах, определяемый как

гдеД – диаметр поршня и r– радиус кривошипа;

– объемный КПД насоса, равный 0,94.

– объемный КПД насоса, равный 0,94.

1.7 Привод к кантователю

Момент крутящий Т, необходимый для подъема груза, Н•м

,

,

G–вес поднимаемого груза, КН;

L–плечо расположения груза, м;

Частота вращения вала с рычагом, на котором лежит груз

Где V–скорость подъема груза, м/с;

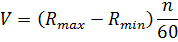

1.8 Привод к клепальному прессу

Сила Fна пуансоне, Н

Где  – площадь по контуру вырезаемой детали, равная произведению толщины листа S на периметр детали а, в

– площадь по контуру вырезаемой детали, равная произведению толщины листа S на периметр детали а, в

– сопротивление срезу, может быть принято равным

– сопротивление срезу, может быть принято равным  с учетом наличия при срезе изгиба, в Мпа.

с учетом наличия при срезе изгиба, в Мпа.

Мощность Р, необходимая для привода, квт.

гдеV–скорость движения пуансона, равная

где  и

и  – максимальный и минимальный радиусы кулачка, м;

– максимальный и минимальный радиусы кулачка, м;

n–частота ударов в минуту (частота вращения вала кулачка, об/мин).

1.9Привод к крану [5.с.59…72, 242…245, 259…262]

1.10 Привод к тельферу [5.с.21…23, 59…72, 101…109, 118…119, 8.с.73]

1.11 Привод для дисковых ножниц для резки листового металла [7.с.10]

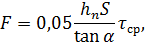

Сила резания F, приложенная касательно к дисковому ножу, Н

Где S–толщина разрезаемого листа, мм;

глубина вдавливания ножей к моменту скалывания, мм, равная ориентировочно при резке низкоуглеродистой сталей при толщине разрезаемого листа до 10…12 мм 0,48;

глубина вдавливания ножей к моменту скалывания, мм, равная ориентировочно при резке низкоуглеродистой сталей при толщине разрезаемого листа до 10…12 мм 0,48;

α  угол захвата роликов листа в градусах, принимаемый 10…12˚;

угол захвата роликов листа в градусах, принимаемый 10…12˚;

сопротивление среду, МПа, может быть принято с учетом наличия при резании изгиба равным

сопротивление среду, МПа, может быть принято с учетом наличия при резании изгиба равным  .

.

1.12 Привод к токарному станку

Мощность Р, затрачиваемая на резание металла, квт

Где –V скорость резания, м/мин;

–сила резания.

–сила резания.

2. Выбор двигателя

Во всех заданиях за исключением задания № 25 могут быть применены асинхронные двигатели переменного тока единой серии 4А так как точного соблюдения скорости машины не требуется. При этом следует стремиться использовать двигатели с синхронной частотой вращение 1000 и 1500 об/мин как наиболее оптимальные. В заданиях № 23, № 24 более рациональным следует использовать двигатели переменного тока короткозамкнутые или с фазовым ротором, обладающие повышенным пусковым моментом.

Выбор двигателя целесообразно проводить в следующей последовательности:

2.1 Определение необходимой для привода машины мощности.

2.2 Ориентировочное определение общего коэффициента полезного действия привода.

2.3 Определение мощности двигателя.

2.4 Определение частоты вращения приводного вала машины.

2.5 Назначение ориентировочного передаточного отношения привода.

2.6 Определение необходимой частоты вращения двигателя.

2.7 Выбор из таблиц (каталогов) двигателей частоты вращения и мощности двигателя.

2.8 Проверка двигателя по пусковому моменту.

3. Кинематический расчёт привода

Этот расчет проводят в следующей последовательности.

3.1 Определение действительного передаточного отношения.

3.2 Разбивка передаточного отношения по передаточным числам каждой передачи привода. Следует иметь в виду, что распределение передаточных чисел по передачам является многовариантным. От этого в значительной степени зависит рациональная конструкция привода. Передаточные числа зубчатых и червячных передач стандартизированы

3.3. Определение частот вращения каждого вала привода.

3.4. Проверка полученной частоты вращения приводного вала машины с заданной (расхождение не должно превышать+- 10%).

4. Силовой расчёт привода

Этот расчет проводится в следующей последовательности.

4.1. Для заданий, где не задан или предварительно не определен крутящий момент.

4.1.1. Определение крутящего момента на валу двигателя. Следует обратить особое внимание на то, что в зависимость для определения крутящего момента от мощности необходимо подставлять не выбранную мощность двигателя, а полученную из расчёта.

4.1.2. Определение мощности и крутящего момента на всех валах.

4.1.3. Проверка полученной мощности (крутящего момента)

4.2. Для заданий, где задан крутящий момент:

4.2.1. Определение по заданному крутящему моменту моментов и мощностей на каждом валу привода, начиная расчёт с приводного вала машины и заканчивая валом двигателя.

4.2.2. Проверка полученной мощности на двигателе с выбранной мощностью двигателя. Если полученная мощность отличается от выбранной больше допустимого, необходимо выбрать новый двигатель и расчёт повторить начиная с кинематического.

Примечание. Дальнейший расчёт привода без проверки преподавателем не разрешается.

5. Коэффициент долговечности

Необходимость рассмотрения этого коэффициента в данных методических указаниях вызвана тем, что его трактовка в учебниках различна. Этот коэффициент используется при расчете зубчатых передач из условия критерия прочности. Нам представляется более правильным его использование при определении допускаемых напряжений. Коэффициент долговечности в этом случае определяется в следующем порядке:

5.1 Находится базовое число нагружения каждого колеса передачи (при расчете по контактным напряжениям по графику на рис. 8.40, при расчете на изгиб принимается равным 4•  цк.).

цк.).

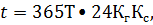

5.2 Определяется общий срок службы привода в часах по зависимости

Где Т– срок службы привода в годах;

– коэффициент использования соответственно годовой и суточный.

– коэффициент использования соответственно годовой и суточный.

5.3 Определяется по зависимости 8.60 число циклов нагружения каждого колеса за весь срок службы привода.

5.4 Если режим нагружения не постоянный (цусковой момент в расчёт не принимается ввиду его кратковременного действия), то для типовых режимов нагружения число циклов пересчитывается по формуле 8.64 (при расчёте по контактным напряжением) или 8.71 (при расчёте на изгиб), а для других случаев находится эквивалентное число циклов нагружения по зависимости 8.63 (по контактным напряжениям) или 8.70 (по изгибным напряжениям).

5.5 Определяется по формулам 8.61 и 8.69 коэффициент долговечности.

5.6 Определяются допускаемые контактные напряжения по зависимости 8.55 и допускаемые напряжения на изгиб по зависимости 8.67

СХЕМЫ И ВАРИАНТЫ ЗАДАНИЙ

| Привод к горизонтальномушнековомупитателю | Задание № 1 | |||||||

|

Дополнительные требования 1. Спроектировать ременную передачу с числом ремней 2-4, причём диаметр ведомого шкива должен быть не больше диаметра ведомого зубчатого колеса. | ||||||||

| Вариант | ||||||||

| Производительность Q, т/ч | ||||||||

| Частота вращения шнека n, об/мин | ||||||||

| Путь транспортирования L, м | ||||||||

| Коэффициент сопротивления перемещению C0 | 2,2 | 2,0 | 1,8 | 1,4 | ||||

| Коэффициент использования суточный Кс | 0,5 | 0,4 | 0,5 | 0,6 | 0,6 | 0,8 | 0,7 | 0,3 |

| Коэффициент использования годовой Кг | 0,4 | 0,4 | 0,5 | 0,4 | 0,3 | 0,3 | 0,4 | 0,6 |

| Привод для подтягивания вагонеток по наклонному пути | Задание №2 | |||||||

|

| ||||||||

| Дополнительные требования 1. Спроектировать привод из условия равенства диаметров ведомых звёздочки и зубчатого колеса. | ||||||||

| Вариант | ||||||||

| Масса вагонеток с грузом Q, Т | 1,0 | 2,5 | 1,6 | 3,2 | 2,5 | 4,6 | 3,2 | 5,6 |

| Скорость вагонетокV, м/с | 0,6 | 1,0 | 0,9 | 1,3 | 1,2 | 1,7 | 0,9 | 1, |

| Диаметр барабана D, мм | ||||||||

| Коэффициент сопротивления движения W, кН/Т | 0,7 | 0,7 | 0,8 | 0,8 | 0,8 | 1,1 | 1,0 | 1,2 |

| Угол наклона пути β° | 15° | 10° | ||||||

| Коэффициент использования суточный Кс | 0,5 | 0,4 | 0,6 | 0,6 | 0,4 | 0,5 | 0,7 | 0,3 |

| Коэффициент использования годовой Кг | 0,5 | 0,6 | 0,3 | 0,4 | 0,5 | 0,4 | 0,4 | 0,5 |

| Привод к дисковымножницам для резки листового материала | Задание №3 | |||||||||

|

| ||||||||||

| Вариант |

|

| ||||||||

|

|

| |||||||||

| Толщина разрезаемоголиста S,мм | 5,0 | 5,6 | 6,3 | 7,1 | 8,0 | 9,0 | 1,0 | 1,1 | ||

| Материал листа | Сталь 20 | Сталь 15 | Сталь 0,8 | |||||||

| Диаметр ножей D, мм | ||||||||||

| Скорость резания V, м/с | ||||||||||

| КоэффициентиспользованиясуточныйКс | 0,7 | 0,5 | 0,6 | 0,4 | 0,5 | 0,7 | 0,6 | 0,6 | ||

| КоэффициентиспользованиягодовойКг | 0,3 | 0,5 | 0,3 | 0,6 | 0,4 | 0,4 | 0,4 | 0,5 | ||

|

| ||||||||||

| Привод к вертикальному элеватору | Задание №4 | |||||||||

|

| ||||||||||

| Вариант | ||||||||||

|

|

| |||||||||

| Производительность Q,Т/ч | ||||||||||

| Скорость ленты V, м/с | 0,5 | 0,6 | 0,7 | 0,8 | 0,5 | 0,6 | 0,7 | 0,8 | ||

| Диаметр барабана D, мм | ||||||||||

| Высота элеватора Н, м | ||||||||||

| КоэффициентиспользованиясуточныйКс | 0,5 | 0,6 | 0,7 | 0,5 | 0,4 | 0,7 | 0,6 | 0,6 | ||

| КоэффициентиспользованиягодовойКг | 0,4 | 0,3 | 0,3 | 0,4 | 0,5 | 0,4 | 0,5 | 0,4 | ||

| Привод к ценному наклонному конвейеру | Задание №5 | |||||||

|

| ||||||||

| Длина конвейера 10 м, угол наклона 20°, шаг цепи конвейера Pцк=50,8 мм. | ||||||||

| Вариант | ||||||||

| Производительность Q, т/ч | ||||||||

| Скорость цепи конвейераV, м/с | 0,2 | 0,25 | 0,32 | 0,4 | 0,5 | 0,63 | 0,8 | 0,9 |

| Число зубьев звёздочки конвейера Z | ||||||||

| Коэффициент сопротивления перемещению C0 | 1,8 | 1,7 | 1,6 | 1,5 | ||||

| Коэффициент использования суточный Кс | 0,5 | 0,7 | 0,6 | 0,6 | 0,4 | 0,5 | 0,6 | 0,7 |

| Коэффициент использования годовой Кг | 0,4 | 0,3 | 0,3 | 0,4 | 0,5 | 0,6 | 0,5 | 0,4 |

| Привод к эскалатору | Задание №6 | |||||||

|

| ||||||||

| 4.Дополнительные данные по эскалатору. Шаг цепи эскалатораP=101,8 мм, угол наклона к горизонту α=30°. | ||||||||

| Вариант | ||||||||

| Производительность W, человек/ч | ||||||||

| Скорость движенияV, м/с | 0,5 | 0,6 | 0,7 | 0,8 | 0,7 | 0,8 | 0,9 | 1,0 |

| Длина эскалатора L, м | ||||||||

| Число зубьев ведущей звёздочки Z | ||||||||

| Коэффициент сопротивления перемещению C0 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

| Коэффициент использования суточный Кс | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,6 | 0,6 | 0,6 |

| Коэффициент использования годовой Кг | 0,4 | 0,4 | 0,4 | 0,5 | 0,5 | 0,3 | 0,3 | 0,3 |

| Привод к реечному домкрату | Задание № 7 | |||||||||

|

| ||||||||||

| Вариант | ||||||||||

| Вес поднимаемого груза G, кН | ||||||||||

| Скорость поднимаемого груза V, м/о | 0,08 | 0,08 | 0,1 | 0,1 | 0,14 | 0,14 | 0,16 | 0,16 | ||

| Частота вращения выходного вала η, об/мин | ||||||||||

| Коэффициент полезного действия домкрата ŋ | 0,92 | 0,92 | 0,9 | 0,9 | 0,9 | 0,88 | 0,86 | 0,86 | ||

| Коэффициент использования суточный Кс | 0,4 | 0,5 | 0,4 | 0,5 | 0,4 | 0,5 | 0,4 | 0,5 | ||

| Коэффициент использования годовой Кг | 0,5 | 0,4 | 0,3 | 0,5 | 0,4 | 0,3 | 0,5 | 0,6 | ||

| Привод к лебёдке для поднятия груза

| Задание №8 | |||||||||

|

| ||||||||||

| Вариант | ||||||||||

| Грузоподъёмность G, кН | 3,2 | 4,5 | 6,3 | |||||||

| Скорость подъема груза V, м/с | 1,1 | 1,0 | 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 | ||

| Диаметр барабана D, мм | ||||||||||

| Коэффициент использования суточный Кс | 0,6 | 0,6 | 0,6 | 0,5 | 0,5 | 0,8 | 0,6 | 0,6 | ||

| Коэффициент использования годовой Кг | 0,6 | 0,5 | 0,7 | 0,7 | 0,6 | 0,6 | 0,5 | 0,8 | ||

| Привод к наклонному ленточному транспортеру | Задание №9 | |||||||

|

Угол наклона транспортера к горизонтали 30º

| ||||||||

| Вариант | ||||||||

| Производительность Q, т/ч | ||||||||

| Скорость ленты V, м/с | 0,8 | 1,4 | ||||||

| Диаметр барабана D,мм | ||||||||

| Длина транспортера L,м | ||||||||

| Коэффициент сопротивления перемещению C0 | 1,5 | 1,25 | 1,5 | |||||

| Коэффициент использования суточный Кс | 0,5 | 0,4 | 0,5 | 0,6 | 0,4 | 0,7 | 0,4 | 0,5 |

| Коэффициент использования годовойКг | 0,4 | 0,4 | 0,5 | 0,6 | 0,5 | 0,3 | 0,4 | 0,5 |

| Привод к цепному горизонтальному конвейеру

| Задание №10 | ||||||||

|

| |||||||||

| Вариант | |||||||||

| Производительность Q, т/ч | |||||||||

| Скорость цепи V, м/с | 0.5 | 0,6 | 0,7 | 0,8 | |||||

| Шаг цепи, ρмм | 38.1 | 50,8 | |||||||

| Число зубьев звездочки Z | |||||||||

| Коэффициент сопротивления перемещению C0 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 | 3,4 | |

| Коэффициент использования суточный Кс | 0,5 | 0,5 | 0,4 | 0,6 | 0,6 | 0,7 | 0,5 | 0,4 | |

| Коэффициент использования годовойКг | 0,5 | 0,6 | 0,6 | 0,4 | 0,5 | 0,4 | 0,4 | 0,5 | |

| Привод к одностороннему плунжерному насосу

| Задание №11 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Производительность Q, л/с | 2,5 | 3,6 | ||||||

| Напор в насосе q,МПа | 0,71 | 0,63 | 0,8 | 1,4 | ||||

| Диаметр поршняD,мм | ||||||||

| Радиус кривошипа r,мм | ||||||||

| Коэффициент использования суточный Кс | 0,7 | 0,3 | 0,7 | 0,3 | 0,5 | 0,3 | 0,7 | 0,6 |

| Коэффициент использования годовойКг | 0,3 | 0,6 | 0,4 | 0,5 | 0,3 | 0,7 | 0,5 | 0,6 |

| Типовой режим нагружения | IУ | I | III | III | I | IУ | У | |

| Привод к горизонтальному ленточному транспортеру | Задание №12 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Окружная сила на приводном барабане Ft,кН | 1,6 | 1,8 | 2,0 | 2,5 | 2,8 | 3,15 | 3,55 | 4,0 |

| Скорость ленты V,м/с | 1,4 | 1,6 | 1,8 | 2,0 | 1,25 | 1,4 | 1,6 | 1,8 |

| Диаметр барабана D,мм | ||||||||

| Коэффициент использования суточный Кс | 0,4 | 0,4 | 0,5 | 0,5 | 0,5 | 0,7 | 0,7 | 0,7 |

| Коэффициент использования годовойКг | 0,4 | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,6 | 0,6 |

| Типовой режим нагружения | I | II | III | IУ | I | II | III | IУ |

| Привод к винтовому домкрату

| Задание №13 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Резьба домкрата | Tr50*8 | Tr60*8 | Tr80*10 | |||||

| Вес поднимаемого груза G,кН | ||||||||

| Скорость подъема грузаV,мм/с | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 4,0 | 4,5 |

| Коэффициент использования суточный Кс | 0,5 | 0,4 | 0,4 | 0,6 | 0,6 | 0,7 | 0,6 | 0,7 |

| Коэффициент использования годовойКг | 0,5 | 0,5 | 0,6 | 0,3 | 0,4 | 0,3 | 0,5 | 0,4 |

| Типовой режим нагружения | I | II | III | IY | II | III | IY | |

| Привод к конвейеру | Задание №14 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Вращающий момент на тихоходном валуT3,Н*м | ||||||||

| Частота вращения выходного вала n3, об/мин | ||||||||

| Коэффициент использования суточный Кс | 0,5 | 0,5 | 0,4 | 0,6 | 0,6 | 0,7 | 0,5 | 0,7 |

| Коэффициент использования годовойКг | 0,5 | 0,4 | 0,6 | 0,3 | 0,4 | 0,3 | 0,5 | 0,4 |

| Типовой режим нагружения | I | II | IY | I | II | III | IY | |

| Привод к горизонтальномурольганту

| Задание №15 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Производительность Q, т/ч | ||||||||

| Скорость движения грузаV ,м/с | 1,2 | 1,4 | 1,6 | 1,2 | 1,4 | 1,6 | ||

| Длинна конвейера L,мм | ||||||||

| Диаметр ролика ,мм | ||||||||

| Коэффициент использования суточный Кс | 0,5 | 0,6 | 0,7 | 0,7 | 0,6 | 0,5 | 0,6 | 0,4 |

| Коэффициент использования годовойКг | 0,4 | 0,4 | 0,3 | 0,4 | 0,5 | 0,5 | 0,3 | 0,5 |

| Типовой режим нагружения | I | II | III | IУ | I | II | III | IУ |

| Привод к токарному станку | Задание №16 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Сила резания FрезкН | 1,4 | 1,8 | 2,2 | 2,6 | 3,0 | 3,4 | 3,8 | |

| Скорость резанияV,м/мин | ||||||||

| Максимальный диаметр обтачиваемого валаd ,мм | ||||||||

| Знаменатель геометрического ряда чисел оборотов | 1,17 | 1,26 | 1,41 | 1,17 | 1,26 | 1,41 | 1,17 | 1,26 |

| Коэффициент использования суточный Кс | 0,7 | 0,6 | 0,6 | 0,5 | 0,5 | 0,4 | 0,4 | 0,3 |

| Коэффициент использования годовойКг | 0,4 | 0,5 | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,7 |

| Типовой режим нагружения | I | I | II | I | II | |||

| Привод к одностороннему плунжерному насосу | Задание №17 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Максимальный вращающий момент на выходном валуT3,Н*м | ||||||||

| Минимальная частота вращения выходного вала n3, об/мин | ||||||||

| Знаменатель геометрического ряда чисел оборотов | 1,17 | 1,26 | 1,41 | 1,85 | 1,17 | 1,26 | 1,41 | 1,58 |

| Коэффициент использования суточный Кс | 0,5 | 0,5 | 0,4 | 0,4 | 0,3 | 0,3 | 0,6 | 0,3 |

| Коэффициент использования годовойКг | 0,4 | 0,4 | 0,6 | 0,6 | 0,7 | 0,7 | 0,6 | 0,6 |

| Типовой режим нагружения | I | II | III | IУ | У | IУ | ||

| Привод с изменяющейся скоростью вращения | Задание №18 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Максимальный вращающий момент на выходном валуT3,Н*м | ||||||||

| Минимальная частота вращения выходного вала n3, об/мин | ||||||||

| Знаменатель геометрического ряда чисел оборотов | 1,17 | 1,26 | 1,41 | 1,85 | 1,17 | 1,26 | 1,41 | 1,58 |

| Коэффициент использования суточный Кс | 0,5 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,5 | 0,6 |

| Коэффициент использования годовойКг | 0,5 | 0,4 | 0,3 | 0,4 | 0,3 | 0,4 | 0,6 | 0,5 |

| Типовой режим нагружения | II | I | III | II | IУ | I | У | |

| Привод к конвейеру с переменной скоростью движения | Задание №19 | |||||||

|

| ||||||||

| Вариант | ||||||||

| Максимальный вращающий момент на выходном валуT3,Н*м | ||||||||

| Минимальная частота вращения выходного вала n3, об/мин | ||||||||

| Знаменатель геометрического ряда чисел оборотов | 2,0 | 2,2 | 2,5 | 2,8 | 2,0 | 2,2 | 2,5 | 2,8 |

| Коэффициент использования суточный Кс | 0,5 | 0,6 | 0,7 | 0,5 | 0,4 | 0,6 | 0,7 | 0,6 |

| Коэффициент использования годовойКг | 0,4 | 0,3 | 0,3 | 0,5 | 0,6 | 0,5 | 0,4 | 0,4 |

| Типовой режим нагружения | II | I | I | II | III | IУ | III | |

| Привод к лебедке для подтягивания груза | Задание №20 | |||||||

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|