- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Общая часть

1 Общая часть

1.1 Описание района расположения комбината

При первоначальном взгляде на карту страны, может показаться, что находится предприятие в самом неуместном участке: ровным счетом ничего вблизи своего нет – ни руды, ни угля. Вплоть до их 1500-2000 км. Но, приглядевшись тщательно, осознаешь, то, что выбор никак не случаен. Имеется у него и собственное превосходство: это крайне выгодное географическое расположение Череповца. Город располагается в стыке трех экономических областей – Европейского Севера, Северо-Запада и Центр. Железнодорожная магистраль Санкт-Петербург - Екатеринбург и Волго-Балтийский водяной подход сформировали здесь большой транспортный модуль.

Превосходное транспортное сообщение дает возможность исправно перевозить в Череповец сырьевые и горючие материалы, а близость к Москве, Петербургу, Нижнему Новгороду и иным промышленным центрам раскрывает обширные способности с целью осуществления готовой продукции, для применения железного лома со всего Нечерноземь.

Находится комбинат в городе Череповце Волгоградской области в прибрежье Рыбинского водохранилища. От Москвы его отдаляют 620 км, от Санкт-Петербурга - 475 км. Железнодорожные магистрали и Волго-Балтийский водяной подход объединяют Череповец с большими индустриальными центрами, а кроме того с портами Балтийского, Белого, Каспийского, Черного и Азовского морей. Настолько выгодное географическое и транспортное положение ОАО «Северсталь» формируют ему плодящие требования для осуществления готовой продукции ровно как изнутри государства, так и за рубежом.

Раскрытое акционерное общество «Северсталь» предполагает собой комбинат с абсолютным циклом металлургического изготовления. Силы содержат в себе коксохимическое, агломерационное, доменное, сталеплавильное и прокатное изготовления.

Платформа, на которой находится «Северсталь», большая – 5000 гектаров, немного меньше половины Череповца. Комбинат протягивается с севера на юг на 8,4 км, с запада на восток - на 11,6 км. В его местности находится приблизительно 80 главных и добавочных цехов и производств, управлений и лабораторий.

В них работают свыше 45 тысяч человек практически по 500 профессиям, в этом количестве свыше 7 тысяч человек – с высшим образованием.

1.2 Краткая характеристика сырьевой базы комбината

Горнодобывающие компании фирмы «Северсталь» (Severstal Mining) подразумевает собой четыре качественных горнорудных комплекса в северо-западной и северо-восточной составляющей Россий, добывающих железную руду и коксующийся уголь, и считается вторым по величине изготовителем окатышей и коксующегося угля в России. Владея производственными мощностями с целью поставки в целом размере металлической руды и коксующегося угла, требуемого для комбината, горнодобывающие компании «Северстали» формируют базу выровненной и в вертикальном положении встроенной модификации бизнеса «Северстали». Уделяя главный интерес продукции со значительной дополнительной ценностью, такого рода ровно как вывоз качественных окатышей и концентрата коксующегося угля, компания Severstal Mining реализовали в 2005г. добычу 12,8 млн.т металлической руды и 8,7 млн.т коксующегося угля. Согласно оценки IMC Limited, их резервы оформляют: 1,8 млрд.т металлической руды по состоянию на 1 января 2006 года и 0,7 млрд.т угла по состоянию на август 2006 года.

Основанные в северо-западной и северо-восточной составляющей России компания Severstal Mining обладают в собственном составе четыре горнодобывающие комплекса:

‒ «Карельский окатыш», находящимся в республике Карелия, добывает металлическую руду и владеет ежегодной производительностью 8,8 млн.т. По оценке объединённого комитета по резервам руды (Австралия) «Карельский окатыш» содержит определенные резервы руды 1,338 млн.т;

‒ «Олкон», находящийся в Мурманской области России, изготавливает концентрат металлической руды и владеет ежегодной производительностью 4,0 млн.т. По оценке JORC, резервы «Олкон» содержат 416 млн.т;

‒ «Воркутауголь», находящийся в республике Коми, поставляет коксующийся и энергетический антрацит при ежегодной производительности 6,9 млн.т и, по оценке JORC, владеет резервами в объеме 325 млн.т;

‒ «Кузбассуголь» находящийся в Кемеровской области России, изготавливает коксующийся уголь и концентрат с годовым объемом добычи 1,8 млн.т. По оценке JORC, его резервы содержат 343 млн.т.

1.3 Существующий и будущий сортамент металла

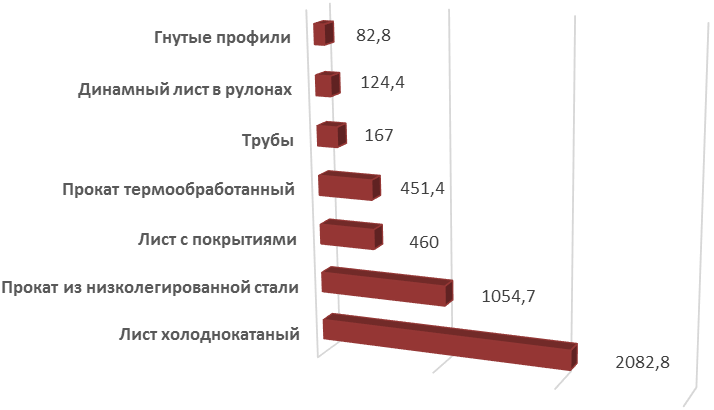

На рисунке 1 отмечено распределение производства высокоэффективных и конкурентоспособных разновидностей продукции.

Рисунок 1- Производство высокоэффективных и конкурентноспособных видов продукции, тыс.т.

В таблице 1 приведен фактический состав выпускаемой продукции.

Таблица 1 - Фактический состав выпускаемой продукции

| № п/п | Наименование групп марок сталей | Наименование марок сталей | Соотношение % ( за 2007 г.) |

| Углеродистая рядовая | СТ1,2,3ПС; СТ2,3,5,10СП; G33,36; GSA; NVA; SG255; SS33,40; A500C; PCA;PCB; | 13,93 | |

|

|

| C235; C245;CT0; CT37.02; |

|

| Углеродистая качественная | 05КП; 05ПС; 08ПС1050; 10,15 20ПС; 10,15,20,25,40,45СП; 10,11,18,20ЮА; |

| |

|

| (конструкционная) | BVA; A; C; CHES40,60,70; GC; GL; LRA; NVA; RST37-2; S235J2-1; S235GD; | 12,23 |

|

|

| S275; S280,320,250GD; S355(+ модиф.); SM400A; SPCC-2;SPHC-2(+модиф.) |

|

|

|

| SS50(340); ST37; A36(+модиф.); E; PCA; PCB; C255; CAE1015(+модиф.); |

|

| Низколегированная | 08Г2С; 08ГСЮФ; 08ЮПР; 09Г2; 09Г2С(+модиф.); 10ХСНД(+модиф.); 13,14,15ГС; | 5,23 | |

|

|

| 25Г2С; 300,350W; 35ГС; A40S; 45,50,55CLASS(+модиф.); A36(+модиф.). |

|

|

|

| BVA; G50-60; GLA; H240-320LA; LRA; NVA-2; NVA-2; NVA36; S235-275-355(+модиф.); |

|

|

|

| SAE1016,1022; SPFC440; ST44.2; PCA32;PCD; PCD32; C345T; CAE1012-1018, |

|

|

|

| 1536(+модиф.); СТ50,52; СТ3ПС-СR. |

|

| Низкокремнистая | 02Z; 08ПС-GP; B; E; RST37.02; S235(+модиф.); SAE1007;1018; SPCE;SPHT2; | 8,86 | |

|

|

| SS400; SWRY; A; SAE1010-1015;(+модиф.); TM2; SAPH370; DD12; DX51D; |

|

| Автолистовая | 08ПС(+модиф.); 08Ю(+модиф); 08ЮП(+модиф.) 08ЭМ(+модиф.); 01ЮТ; CHES10,20,30; | 32,20 | |

|

|

| CHES275P; CSA; CSB; DCO1-DC05(+модиф.); DD11-14(+модиф.); DX52D; |

|

|

|

| S235(+модиф.); SPCC(+модиф.);SPHT(+модиф.); ST22; STW24; TYPE B; W22-24; |

|

|

|

| K458-470; SAE1006-1008(+модиф.); CT12.03-14.03; EK-2; |

|

| Динамная | 2212-2216; 2Д3Ю; 530-50-Ф5; V400-600-50A; M400-530-50A; | 1.96 | |

| Трубная по технологии | 07ГБЮ-TI -22; 08ГCЮФ; 09Г2(+модиф.); 09Г2С(+модиф.); 10ХСНД-22; 12ГСБ-22; | 10.65 | |

|

| 22ГЮ | 13ГС; 14Г2-22; 15П-22; 15ХСНД-22;15ЮТА-22; 17Г1С(+модиф.); 22ГЮ(+модиф.); |

|

|

|

| 45СП-22; 50(345)-22(+модиф);А36(+модиф.); А36-22(+модиф.); LRA-22; LRB-22; |

|

|

|

| NVA-22; P245-265-22; S235-460(+модиф.); D40(+модиф.); CAE1015-1029(+модиф.); |

|

|

|

| ST37.02-22; СT3CП-22; X42-NB-22; и ряд др. марок. |

|

| Трубная по технологии | 09Г2-6; 09Г2C-6; 09ГБЮ-NI-6; 09ГСФ(+модиф.) 10Г2ФБ(+модиф.); | 14.94 | |

|

| 10Г2ФБЮ | 10ХСНД-6; 13Г1СУ-6(+модиф.) 16ГС; 17Г1СУ(+модиф.); 20К(+модиф.); |

|

|

|

| 20КСХ(+модиф.); 22К; А36(+модиф.); С345(+модиф.); GLA(+модиф.); LRA(+модиф.); |

|

|

|

| NVA(+модиф.); NVD(+модиф.); S235,355,275J2(+модиф.); |

|

|

|

| К52,56-6;( РСА; РСВ; РСД; РСЕ и их модиф.); Х42-70(+модиф.); Ч09СФ-6; |

|

Ключевые разновидности издаваемой продукции ПАО «Северсталь»: автомобильный лист, судовая сталь, арматура, канатная катанка, гнутые профили, оцинкованная сталь, динамная сталь, нержавеющая сталь, двухслойная и трехслойная плакированная сталь, трубная заготовка, химическая продукция.

2 Краткая характеристика основных цехов завода

2.1 Коксохимическое производство

Главная топливная база - Воркутинский угольный бассейн. Расстояние до шахт Воркуты - приблизительно 1900 км. Поставка угля организованна по железной дороге с разгрузкой на вагоноопрокидывателях коксохимического изготовления.

Прибывающие из Воркуты коксующиеся угли обогащают на обогатительных фабриках. Доля угля прежде поступала на комбинат из Кузбасса. Воркутинские и Кузнецкие угли смешивались. Доля угля поступает на комбинат уже концентрированными, в виде угольной шихты, которая может быть ориентирована на коксование в отсутствие обогащения.

В составе КХП две углефабрики, перерабатывающие 6,3 млн. тонн угля в год, семь коксовых батарей готовы предоставить в год 4 млн. тонн кокса. Техническая оценка батарей приведена в таблице 2.

Таблица 2- Техническая оценка КХП

| Показатели | Единицы измерения | Бат. 4 | Бат. 5 | Бат. 6 | Бат. 7 | Бат. 8 | Бат. 9 | Бат. 10 | ||||||||

| Общая информация |

| |||||||||||||||

| Число печей | кол-во | |||||||||||||||

| Ср. кол-во печей в эксплуатации | кол-во | 59,3 | 63,5 | 64,2 | ||||||||||||

| Год ввода в эксплуатацию | дата | 12. 1958 | 07. 1993 | 12. 1994 | 05. 1972 | 08. 1972 | 04. 1978 | 12. 1978 | ||||||||

| Годовой объем производства | тыс. тонн | |||||||||||||||

| Шихтовый материал |

| |||||||||||||||

| Шихта |

| |||||||||||||||

| Влага | % | 7,6 | 7,2 | |||||||||||||

| Зола | % | 8,69 | 8,48 | |||||||||||||

| Летучие вещества | % | 26,0 | 27,1 | |||||||||||||

| Сера | % | 0,57 | 0,59 | |||||||||||||

| Состав |

| |||||||||||||||

| Коксовая пыль | % | 1,2 |

| |||||||||||||

| Отходы хим. цехов | % | 0,6 |

| |||||||||||||

|

| ||||||||||||||||

| Продолжение таблицы 2

| ||||||||||||||||

| Баланс материалов |

|

| ||||||||||||||

| Кокс | кг/т | 757,7 | 754,9 | |||||||||||||

| Газ (вкл. бензол) | кг/т | 180,8 | 169,1 | |||||||||||||

| Смола+Нафталин | кг/т | 36,1 | 36,7 | |||||||||||||

| Бензол | кг/т | Не улавливается | 8,3 | |||||||||||||

| Аммиак | кг/т (М) | 0,5 | 4,7 | |||||||||||||

| Сера/Серная кислота | кг/т (8) | Не улавливается | ||||||||||||||

| Крупность кокса |

| |||||||||||||||

| >80мм | % | 17,6 | 41,8 | 11,0 | ||||||||||||

| 60-80 мм | % | 46,5 | 44,9 | 53,4 | ||||||||||||

| 40-60 мм | % | 28,4 | 8,4 | 25,4 | ||||||||||||

| 25-40 мм | % | 5,7 | 2,9 | 8,4 | ||||||||||||

| <20мм | % | 1,8 | 2,0 | 1,8 | ||||||||||||

| Производство кокса |

| |||||||||||||||

| Кокс для доменных печей | % | 90,9 | 93,45 | 79,11 | ||||||||||||

| Коксовая мелочь | % | 7,21 (среднее по 3 батареям) | 11,5 | |||||||||||||

| Влажность кокса для доменных печей | % | 1,2 | 3,5 | Сухое тушение | ||||||||||||

| Зольность кокса для доменных печей | % (сух. масса) | И,3 | 11,3 | 10,9 | ||||||||||||

Приобретенная угольная шихта поступает в коксовые батареи Батареи №4 и 7-10 оборудованы установками сухого тушения кокса. Данные установки введены впервые в стране, они дают возможность вернуть долю тепла, затраченного на коксование, усовершенствовать свойство кокса, сократить загрязнение окружающей среды. Лицензии на строительство подобных конструкций приобрели Япония, Италия, Англия и другие страны. Работает 7 коксовых батарей с годовой производительностью больше 4 млн.т. Изготовление 2007 г.- 4,2 млн. тонн кокса 6% влажности.

Кокс охлаждается, дробиться, сортируется и по конвейерам подается в доменный цех.

При коксовании из угля выделяется коксовый газ, который содержит ценные продукты. С целью обработки коксового газа сооружены химические цеха. Приобретенные химические продукты применяют в качестве сырья на многочисленных химических предприятиях.

2.2 Агломерационное производство

Основная сырьевая база - железорудные месторождения Кольского полуострова. На Ковдорском и Оленегорском ГОКах руда с содержанием железа 28-25% обогащается в железорудный концентрат (ЖРК) с содержанием железа 63-66 %, а впоследствии доставляется на агломерационные фабрики ПАО «Северсталь» на дистанции приблизительно 1850 км. ЖРК смешивается с известняком, мелким коксом и приобретенная таким образом шихта поступает в агломерационную машину, где совершается спекание. Функционируют две аглофабрики-№2 и №3. Аглофабрика №2 - содержит шесть агломерационных машин с площадью спекания 92 м2, аглофабрика №3 - две машины с площадью 312 м2 каждая (таблица 3).

Таблица 3 - Показатели деятельности агломерационного производства

| Показатели | Единицы измерения | Аглофабрика №2 | Аглофабрика №3 |

| Площадь спекания | м2 | 95x6 | 312x2 |

| Коэффициент использования оборудования | % | 96,5 | 98,5 |

| Производительность | т/м2/час | 1,18 | 1,12 |

| Возврат с ДП | % | ||

| Коксовая мелочь | кг/т | ||

| Зажигательный газ | МДж/т | ||

| Электроэнергия - воздуходувка - всего | КВт час/т КВт час/т | ||

| Глубина слоя | мм | ||

| Вакуум | мм WG | ||

| Проницаемость | мм WG/см | 2,5 | 3,1 |

Череповецкий агломерат выделяется значительным вхождением железа (58%), невысоким содержанием пустой породы и вредных примесей (серы и фосфора). Перевозка абсолютно всех сырьевых материалов и агломерата исполняется только ленточными конвейерами. Их протяженность является десятки километров.

В 2007 году совершено - 8,3 млн.т. агломерата. Среднее содержание железа - 58,48%.

Приобретенный агломерат дробиться, сортируется и по конвейерам поступает в доменный цех.

2.3 Доменный цех

Цех состоит из пяти доменных печей следующего объема: печь №1 - 1007 м3 , печь №2 - 1033 м3, печь №3 - 2000 м3, печь №4 - 2700 м3, печь №5 - 5500 м3.

Средняя температура горячего дутья приблизительно 12000 С. Содержание железа в шихте ~ 59%. Характеристики деятельности доменного цеха приведены в таблице 4.

Таблица 4 - Показатели деятельности доменного цеха ПАО «Северсталь»

| Показатель | Единицы измерения | ДП№ 1 | ДП№2 | ДП№3 | ДП№4 | ДП№5 |

| Год ввода в эксплуатацию | дата | |||||

| Диаметр печи | м | 7,65 | 7,65 | 9,75 | 11,0 | 15,1 |

| Рабочий объем | м3 | 865,0 | 913,6 | 1785,0 | 2377,1 | 4648,0 |

| Внутренний объем | м3 | |||||

| Тип загрузочного устройства | - | конуса | конуса | конуса | БЗУ | БЗУ |

| Годовая производительность | тыс. т/год | |||||

| Дневная производительность | тн/день | |||||

| Часовая производительность | тн/час | 124,25 | 124,75 | 194,25 | 236,54 | |

| Производительность (рабочий объем) | тн/м3 | 3,45 | 3,28 | 2,61 | 2,39 | 2,33 |

| Производительность (внутренний объем) | тн/м3 | 2,96 | 2,9 | 2,33 | 2,10 | 1,97 |

| Расход кокса | кг/т жидк. чугуна | |||||

| Природный газ | кг/т жидк. чугуна | |||||

| Агломерат | кг/т жидк. чугуна | |||||

| Окатыши | кг/т жидк. чугуна | |||||

| Руда | кг/т жидк. чугуна |

Череповецкие домны, оборудованы нынешней техникой, различаются наиболее значительной производительностью и самым низким расходом кокса на тонну выплавляемого чугуна в стране: 400 кг/т на комбинированном дутье и 320 кг/т с использованием пылеугольного топлива на уровне 100 кг/т.

Печи № 1-3 во многом схожи. Все имеют двухконусные засыпные аппараты конструкции Уралмаша, скиповую загрузку, обычные литейные дворы. Жидкий чугун сливают в 100-тонные чугуновозные ковши.

Печь №4 объемом 2700 мЗ задута в декабре 2005 года уже после капитального ремонта с реконструкцией. Поставлено засыпное устройство фирмы Пауль Вюрт (Люксембург), загрузка скиповая. Два литейных двора, шахта футерована медными холодильниками.

Доменная печь №5 «Северянка» - предоставила первый чугун в апреле 1986. Содержит целый ряд уникальных технических заключений. Высота этой уникальной постройки составляет 102 метра, корпус печи сварен из спецстали толщиной 60 мм. Комплекс «Северянки» - это практически 250 объектов. С целью ее деятельности созданы мощная теплоэлектроцентраль, 30 километров железнодорожных путей, десятки километров конвейерных трактов. Домна - гигант способна выплавлять чугуна до 12 тысяч тонн в сутки и 4,5 миллиона тонн в год. Для ее деятельности ежесуточно необходимо более 20 тысяч тонн железорудного сырья и топлива. Для того чтобы транспортировать подобное количество грузов, необходимо приблизительно 400 вагонов.

Непосредственно в комплекс доменной печи №5 входит теплоэлектростанция - ТЭЦ-2. В топках котлов ТЭЦ-2 сжигают доменный газ, паровые турбины вырабатывают электрическую энергию, которая применяется с целью деятельности электрических воздуходувных машин. Воздуходувки подают воздух под давлением внутрь доменной печи. Излишнее давление под колошником приблизительно 2 атм.

2.4 Электросталеплавильный цех

Вплоть до 1998 года высококачественные марки начали выплавлялись на 4-х 100-тонных электродуговых печах. Разливка осуществлялась на слябовых вертикальных машинах непрерывного литья заготовок. В ходе 1998-99 гг. закончено восстановление ЭСПЦ с заменой традиционного способа дуговой плавки на высокоэкономичный с подогревом шихты в шахтной печи и обрабатыванием металла в «печь-ковше» по технологическому процессу, полученной у фирмы «ФУКС» (Германия). Новейший агрегат способен предоставлять в протяжение года 1,1 миллиона стали высочайшего качества (4 печи имели возможность предоставлять в целом 800 тыс. тонн). При этом существенно сократилось потребление электроэнергии, продолжительность плавки сократилась с 4,5 часов до 55 минут.

В цехе создают более 200 марок сталей – легированные, электротехнические, шарикоподшипниковые, углеродистые и специальные стали.

3 Прокатное производство

Заключается из восьми подразделений: сортопрокатный цех, листопрокатный цех № 1, листопрокатный цех №2, листопрокатный цех №3, изготовление холоднокатаного листа, цех гнутых профилей, цех полимерных покрытий металла, «Севергал».

3.1 Сортопрокатный цех (СПЦ)

Оборудован тремя сортовыми станами: среднесортный «350», мелкосортный «250», проволочный стан «150».

Стан «350» среднесортный, содержит 14 рабочих клетей. В качестве заготовки применяется квадрат от 80x80 до 150x150. Способен прокатать: круглую сталь диаметром 25-105 мм, арматуру диаметром 25-60 мм, квадрат 45-50 мм полосу толщиной 10-40 мм и шириной 50-110 мм, уголок равнополочный от 45x45 до 90x90 с толщиной полки 5-9 мм, уголок неравнополочный 75х (50-90) с толщиной полки 5-8 мм, швеллер №8 и 10.

Стан «250» - мелкосортный, содержит 25 рабочих клетей. В качестве заготовки применяется квадрат от 80x80 до 100x100. Способен прокатать: круглую сталь диаметром 10-30 мм, арматуру диаметром 10-28 мм, сталь шестигранная 12-29 мм, уголок равнополочный от 20x20 до 40x40.

Стан «150» - проволочный, содержит 21 рабочую клеть. В качестве заготовки применяется квадрат от 80x80. Рассчитан для прокатки катанки диаметром 5,5-10мм.

3.2 Листопрокатный цех №1 (ЛПЦ-1)

Цех пущен в эксплуатацию в ноябре 1959 года. Содержит пять нагревательных печей, полунепрерывный комбинированный стан «2800/1700», термическое отделение, агрегат поперечной резки рулонов.

Металл перед прокаткой подогревают в методических четырехзонных двухрядных нагревательных печах с нижним и верхним подогревом, с торцевой выдачей и задачей. Размер печи: длинна - 30,3 м, ширина - 6,15 м, площадь пода 166,5 м2. Производительность каждой печи - 100 т/ч.

Стан «2800/1700» заключается из двух групп клетей. Группа клетей «2800» заключается из трех клетей: черновая вертикальная, горизонтальная двухвалковая и горизонтальная реверсивная четырехвалковая клеть. Стан рассчитан для проката толстого листа толщиной 8...50 мм и шириной до 2500 мм, который способен являться независимой продукцией, а кроме того подкат для непрерывной группы «1700».

Группа клетей «1700» заключается из шести четырехвалковых клетей и чистового окалиноломателя. По проекту катает тонкие полосы толщиной 2-7 мм и шириной до 1500 мм со смоткой в рулон. Максимальный вес рулона 10 тонн. Тонкая полоса способна быть порезана на листы. На сегодняшний день освоена прокатка особо тонкого горячекатаного металла с толщиной до 0,8 мм.

3.3 Листопрокатный цех №2 (ЛПЦ-2)

Главный агрегат - постоянный широкополосный стан горячей прокатки «2000». По проекту способен катать полосу толщиной 1,8... 12 мм и шириной 900-1850 мм со смоткой в рулон.

Максимальный вес рулона - 36 тонн. В настоящее время освоена прокатка и смотка особо тонкой полосы 1,2-1,8 мм и более толстой 12,0-12,7 мм.

Слябы на стан поступают, в основном, с МНЛЗ конверторного производства. Нагрев слябов выполняется в четырех методических печах с двухсторонним подогревом и торцевой загрузкой и выдачей. Максимальная садка печи 1300 т. Производительность печи на холодном всаде - до 420 т/ч, на горячем - до 500 т/ч. Главное топливо - природный газ; резервное - мазут.

Стан «2000» заключается из черновой и чистовой группы клетей. Чистовая группа отключает вертикальную клеть, двухвалковый окалиноломатель, четыре универсальные четырехвалковые клети. Перед черновым окалиноломателем установлены коллекторы воды значительного давления, с помощью которой сбивается окалина с поверхности раската.

Чистовая группа содержит летучие ножницы с устройством для уборки обрези, чистовой окалиноломатель, семь чистовых четырехвалковых клетей. Чистовая группа оборудована комплексом автоматизированных систем управления способных гарантировать прокатку полосы в автоматическом режиме.

Стан снабжен двумя группами моталок, по три моталки в каждой группе. Первая группа применяется для сматывания тонкого металла (до 3,9 мм), вторая группа для смотки толстого - до 12,7 мм. Масса рулона от 4 до 36 т, внутренний диаметр - 850-900 мм, наружный до 2300 мм.

3.4 Листопрокатный цех №3 (ЛПЦ-3)

Главный агрегат стан «5000». Цех находится на территории предприятия «Ижорские заводы» (г. Колпино, С-Петербург).

В декабре 1985 г. установлен в использование первый пусковой комплекс стана. Первый пусковой комплекс расчитан для изготовления листов и плит толщиной от 20 до 300 мм, шириной 1500-3300 мм из легированных, нержавеющих, углеродистых специальных марок стали.

В ЛПЦ-3, помимо чистовой клети кварто 5000, расположено следующие главное, оборудование:

‒ пять нагревательных печей с выкатным подом площадью пода 4,8x90,0 м (3 шт.) и 4,8х 12,0 м (2 шт.);

‒ машина огневой зачистки (МОЗ);

‒ установка термоупрочнения (ванна для быстрого охлаждения листов);

‒ система рольгангов для подачи слитков и передачи плит;

‒ пять термических печей с выкатным подом для противофлокенной обработки (ПФО).

Нагрев заготовок осуществляется в пяти нагревательных печах с выкатным подом.

3.5 Производство холоднокатаного листа (ПХЛ)

Ключевые агрегаты: четырехклетьевой стан холодной прокатки «1700», пятиклетьевой стан холодной прокатки «1700», два дрессировочных стана «1700», агрегат горячего цинкования, агрегат алюмоцинкования, термоотделение, два агрегата по изготовлению динамной стали.

Вероятна доставка продукции в листах и рулонах.

Перед прокаткой горячекатаные рулоны пропускают через непрерывно-травильные агрегаты (НТА). В производстве три НТА, которые обслуживают оба стана холодной прокатки. На двух НТА для травления используют раствор серной кислоты, на одном - соляной. Линия НТА рассчитана на травление полосы шириной 700-1500 мм, толщиной 1,2-6,0 мм, при внутреннем диаметре рулона 600 мм, наружном 1300-2200 мм. Производительность одной линии НТА - 100-150 т/ч.

Четырехклетьевой стан холодной прокатки «1700» - построен и сделан на УЗТМ, установлен и запцщен в работу в 1963 году. По проекту способен катать полосу сечением 0,5-3,2x900-1500 мм. Исходная заготовка -травленый прокат со станов горячей прокатки с размерами 1,8-5,5x890-1420 мм, внутренний диаметр рулона 580...640, наружный диаметр 1200...2200, максимальная масса 30 тонн.

Пятиклетьевой стан холодной прокатки «1700» - построен и сделан на УЗТМ, установлен и запущен в работу в 1993 году. По проекту способен катать полосу сечением 0,4...2x900... 1550 мм. Исходная заготовка - прокат со станов горячей прокатки с размерами 1,8...3,5x890...1420, внутренний диаметр рулона 580...640, наружный диаметр 1200...2200, максимальная масса 30 тонн. Содержит автоматизированную систему управления.

Дрессировочный стан расчитан для повторной прокатки холоднокатаной полосы при минимальном обжатии (либо в целом в отсутствии обжатия) с целью получения высокого качества поверхности и геометрических параметров.

Агрегаты цинкования и алюмоцинкования в настоящее время работают по одной технологии горячего цинкования. Максимальная ширина полосы 1400мм.

В термическом отделении вероятна термообработка в колпаковых печах с защитной атмосферой рулонов как прокатанных на станах холодной прокатки, так и на станах горячей прокатки.

3.6 Цех гнутых профилей

Ключевые агрегаты: два профилегибочных стана, два агрегата для изготовления гофрированных листов (так называемый «профнастил»), шесть трубных станов. Способен осуществлять вплоть до 260 типоразмеров гнутых профилей в т.ч. сварные замкнутые, а также более 90 типоразмеров сварных конструкционных труб.

Применение гнутых профилей дает возможность машиностроительным предприятиям соблюдать экономию вплоть до 25% металла, а за счет прочностных характеристик профилей - формировать облегченные узлы различных машин. Впервые в мире в Череповце освоено производство замкнутых сварных профилей прямоугольного и квадратного сечений, обнаруживших широкое использование в сельскохозяйственном машиностроении, строительстве и автомобилестроении.

3.7 Цех полимерных покрытий металла

В декабре 2005 года на «Северстали» закончено строительство агрегата по изготовлению сталей с полимерным покрытием. Агрегат спроектирован и установлен немецкой фирмой SMS–Demag. Постройка сооружения, монтаж оборудования, подвод всех сетей осуществлен российскими строителями и монтажниками, при участии проектных, ремонтных, энергетических и других служб «Северстали».

На сегодняшний день применяется более 20 цветов полимерного покрытия. Ассортимент цветов будет увеличиваться с учетом пожеланий клиентов.

3.8 «Севергал»

Компания «Севергал» - это основанное в 2001 году совместное предприятие Северстали (доля 75%) с компанией «Арселор». Главное направление деятельности компании - изготовление высококачественной оцинкованной листовой стали для корпусов автомобилей.

«Севергал» предполагает собой завод по цинкованию с проектной мощностью 400000 т/год. «Севергал» способен осуществлять оцинкованный стальной лист толщиной от 0,4 до 2,0 мм и шириной от 900 до 1 850 мм. В настоящее время Северсталь применяет этот завод для изготовления стального листа марки Extragal™, покрытого сплавом Zn-Fe, и собирается приступить нанесение железоцинкового покрытия Galvallila. Объем производства компании «Севергал» за первую половину 2007 года составил приблизительно 87600 т.

Завод «Севергал» стратегически выгодно расположен вблизи от нескольких крупных отечественных абсолютно новых автомобильных предприятий, включая Nissan и Тоуоtа в Санкт-Петербурге. с установленной проектной мощностью 50000 автомобилей каждого в 2008 году и Volkswagen в Калуге с установленной проектной мощностью 115000 автомобилей в 2007 году.

4 Описание существующего кислородно-конвертерного цеха

Выплавка стали проводится в трех конвертерах нарицательной ёмкостью 410 тонн. Характеристика конверторов:

‒ Средний вес плавки - 365 тонн;

‒ Расход чугуна на тонну стали - 852 кг;

‒ Расход лома на тонну стали - 300 кг;

‒ Расход шлакообразующих на тонну стали - 75 кг;

‒ Расход кислорода на тонну стали - 64 м3;

‒ Выход жидкой стали - 89 %;

‒ Тип продувки - верхняя;

‒ Интенсивность продувки - 1200 м3/мин;

‒ Цикл плавки - 41 мин.

Футеровка периклазоуглеродистая, стойкость - 4500 - 4700 плавок, достигается благодаря использованию высококачественных огнеупоров и применению оригинальной технологии раздува конечного шлака по футеровке после выпуска плавки.

Таблица 5 - Сортамент и объёмы производимой продукции в КП

| Показатель | Значение |

| Объём производства (2006 г.), млн. тонн | 8,00 |

| Штрипс и судосталь, % от объёма пр-ва | 18,14 |

| IF-сталь, % от объёма пр-ва | 2,43 |

| Конструкционная и рядовая сталь, % объёма пр-ва | 38,57 |

| Электротехническая сталь, % объёма пр-ва | 2,06 |

| Автолист, % объёма пр-ва | 38,80 |

Суть кислородно-конвертерного процесса состоит в переделе чугуна посредством кислородного рафинирования.

Доставку металлолома в скрапные отделения № 1,2 конвертерного производства производят автотранспортом, в железнодорожных полувагонах и в совках.

Подготовленный к плавке лом в совках вместительностью 100 м3 подают в загрузочный пролет из скрапного отделения №1 с помощью скраповозов и из скрапного отделения №2 с помощью мостовых кранов грузоподъемностью 200т.

Металлолом, заваливаемый в конвертер, обязан отвечать требованиям технологической инструкции «Подготовка металлолома для выплавки стали и конвертерном производстве».

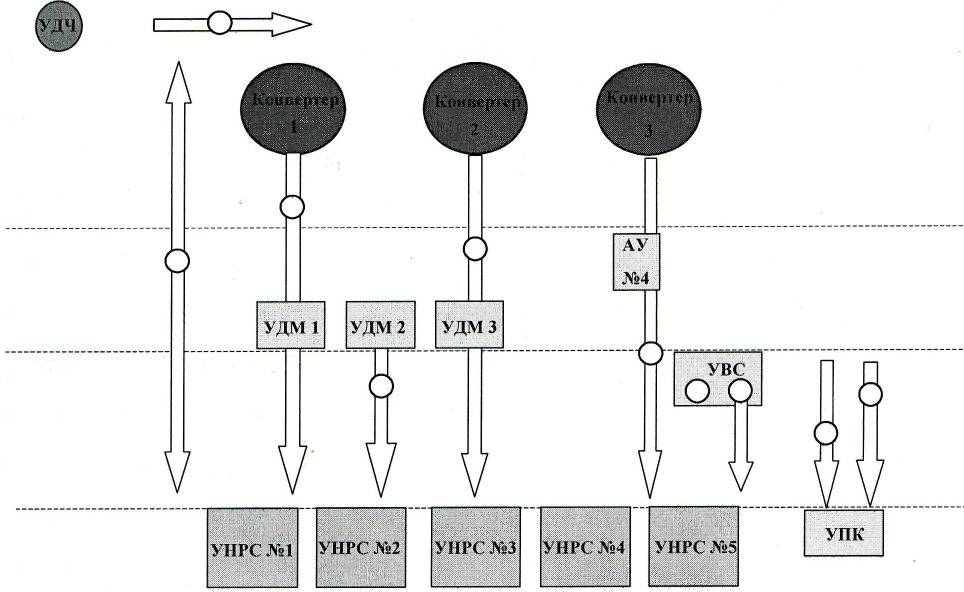

Схематично расположение агрегатов в КП показано на рисунке 5.

Рисунок 5- Схема расположения агрегатов в КП

Чугун из доменного цеха подает в отделение перелива чугуна в передвижных миксерах вместительностью 600 т по специально подготовленному железнодорожному полотну со стандартной колеей. Миксер ставят на один из имеющихся в отделении путей. Поворотом бочки миксера чугун сливают в чугуновозный ковш, определенный на самоходном чугуновозе и уже после взвешивания, замера температуры и отбора проб транспортируют под заливочный кран грузоподъемностью 450-100/20 т загрузочного пролета. В цехе функционирует установка десульфурации чугуна, после перелива доля ковшей отдается на десульфурацию, в зависимости от требований марки стали и заказчика. Введенная в конце 2004 г установка десульфурации чугуна гарантирует снижение содержания серы в среднем с 0,020 до 0,005%, что дает возможность перейти к уменьшению расхода СаО-содержащих материалов в конвертере и на стадии внепечной обработки. Совокупность десульфурации чугуна, состоит из установок десульфурации и скачивания шлака помещения для танкеров-прицепов, инжекторов, кранов-манипуляторов.

Продувка чугуна в ковше исполняется гранулированным магнием и псевдоожиженной мелкомолотой известью через огнеупорные продувочные фурмы в струе осушенного азота.

Конвертерная процедура плавки сопровождается образованием шлака. Шлакообразующими материалами конвертерной плавки являются присаживаемые в конвертер известь (СаО), доломит, плавиковый шпат, агломерат, известняк, холодный конвертерный шлак и т.д., а также продукты окисления примесей жидкого металла (SiO2- МnО, FеО, Fе2О3, Р2О5 и т. д).

Шлаковый режим должен обеспечивать довольно полное удаление фосфора и серы из металла во время продувки.

В качестве раскислителей и легирующих добавок применяют твердые прокаленные кусковые ферросплавы, которые должны соответствовать требованиям нормативно-технической документации, приведенной в технологической инструкции «Выплавка и внепечная обработка конвертерной стали». В качестве раскислителей используется чушковый алюминий и алюминиевая проволока.

Подачу сыпучих материалов и ферросплавов в отделение приема сыпучих и ферросплавов конвертерного производства производят большегрузные автотранспортом.

Сыпучие материалы из приемных бункеров с помощью конвейеров предоставляют в расходные бункера бункерной эстакады, обеспеченной системой вибропитателей весов-дозаторов и течек тракта подачи материалов в конвертер и сталеразливочный ковш.

В качестве газообразных энергоносителей применяют: кислород, азот, аргон.

Требуемый на плавку потребление шихтовых материалов определяется на основании данных о составе шихтовых материалов, температуре чугуна параметрах выплавляемой стали и др.

Стальной лом загружают мостовым загрузочным краном грузоподъемностью 200 т в конвертер совками вместительностью 100 м3.

Жидкий чугун мостовым загрузочным краном грузоподъемностью 450-100/20т заливают в конвертер из чугуновозного ковша.

Конвертера оборудованы автоматическими зондами с целью замера температуры и отбора проб, что дает возможность не только брать пробу и определить температуру, но и определять окисленность металла, ускорять получение информации о содержании углерода в ванне, уйти от повалки конвертера и точнее рассчитывать необходимое количество раскислителя на плавку, уменьшить ее цикл.

В цехе существуют следующие агрегаты для внепечной обработки стали: двухпозиционный агрегат «печь-ковш», двухпозиционная установка вакуумирования стали типа VD-ОВ и четыре установки доводки металла (УДМ).

Основные характеристики установки «печь-ковш»:

‒ две позиции для обработки металла;

‒ номинальная масса обрабатываемой стали в ковше - 375 т;

‒ диаметр электродов - 508 мм;

‒

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|