- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ТОО «Kagazy Recycling»

ТОО «Kagazy Recycling»

ТОО «Kagazy Recycling» - это дочерняя компания холдинга «Казахстан Кагазы». Её деятельность – производство картона, бумаги , гофрокартона и различные виды продукции из него. За все время своей деятельности компания спасла от вырубки 3,8 млн взрослых деревьев,обеспечая чистым воздухом 11 млн человек и сохраняя37,5 млн кВт электроэнергии.Генеральным директором Kagazy Recycling ялвяетсяВиктория Горобцова.

Цели этой компании : Стать лидирующей индустриальной группой в Казахстане и Центральной Азии, предоставляя товары и услуги высоких качеств, действуют в интересах клиента, «Мы - «зеленая компания»», бережно относимся к окружающей среде.

Во всем мире зарабатывая деньги на мусоре становится актуальным трендом. По данным экспертов, на макулатуру обходится около 40 процентов всех твердых и бытовых отходов мира. Невсе знают , что макулатура может перерабатываться около 5-7 раз, прежде чем её волокна могут стать короткими и непригодными для изготовления бумаги. Компания принимает и другие виды макулатуры: газеты, книги, журналы, буклеты, тетрапакеты, картон плоский и гофрированный (коробки), также пластиковые бутылки.

Бумажное производство основано на потреблении больших количества вод; к примеру это предприятие, использует в сутки около 2 тыс. кубометров. Расходовать свежую артезианскую воду впустую – непозволительная роскошь. Благодаря новым очистным сооружениям у компании появится возможность повторно использовать половину задействованного объёма.

Kagazy Recycling придает большое значение социальному аспекту. В поселке Абай Алматинской области, где находится производство, оно является самым крупным предприятием, большинство работников – местные жители, трудятся целые семьи, и администрация заинтересована в том, чтобы обеспечить людям достойные условия.

Сбор производственных отходов осуществляется по цехам в специальные металлические контейнеры, установленные на территории цехов, по мере накопления отходы различного назначения, вывозятся на утилизацию или на полигон отходов. Ртутные лампы собираются в металлический контейнер, установленный в специально выделенном месте, по мере накопления сдаются на утилизацию. Сбор твердых бытовых отходов и смета осуществляется в герметичные металлические контейнеры, контейнеры установлены на специальной площадке с твердым покрытием. Вывоз ТБО в количестве 7586.97 тонн в год производится на полигон ТБО. Качественный и количественный состав отходов, мероприятия по их утилизации приведены в проекте нормативов образования и лимитов размещения отходов.

Категория опасности предприятия: - согласно статьи 40 Экологического кодекса к III категории опасности; - по классу санитарной опасности согласно СанПиН №3792 данный объект относится к IV классу опасности, с размерами нормативной санитарно-защитной зоны – 100 м (п. 133 санитарной классификации производств – предприятия производства бумаги из макулатуры); - категория опасности в соответствии с видовым и количественным составом выбросов вредных веществ в атмосферу (КОП) – II.

Сбор производственных отходов осуществляется по цехам в специальные металлические контейнеры, установленные на территории цехов, по мере накопления отходы: отработанные масла различного назначения, автошины, специальные жидкости, используемые для эксплуатации оборудования бумажного производства, расходный материал с автомобильного транспорта, горюче-смазочные материалы вывозятся на утилизацию по договорам. Ртутные лампы собираются в металлический контейнер, установленный в специально выделенном месте, по мере накопления сдаются на утилизацию. Сбор твердых бытовых отходов и смета осуществляется в герметичные металлические контейнеры, контейнеры установлены на специальной площадке с твердым покрытием. Основная часть отходов образующихся на предприятии относится к не опасным или малоопасным отходам и может вывозиться на полигон ТБО. Общее количество вывозимых отходов 12650,64 т/год. Отходы сточных вод, образующиеся на полях фильтрации - ил содержит в основном отходы бумаги, песка, глинистых частиц, крахмала, относится к 4 классу опасности. Ил накапливается на полях фильтрации и ежегодно вывозится на специализированный полигон. Расчет класса опасности образующихся на предприятии отходов приведен в томе нормативы образования отходов производства и лимиты их размещения. Качественный

Природоохранные мероприятия: - строго соблюдать технологические регламенты работы оборудования во всех производственных цехах; - в качестве основного топлива для паровых котельных использовать экологически чистое топливо - газ природный, дизельное топливо применяется только как резервное; - использовать низкосернистое и малозольное дизельное топливо на объектах теплоснабженияи в качестве резервного для пароснабжения, а также на дизель-генераторах; - недопускать проливы ГСМ при сливе и наливе дизтоплива в емкости для хранения и на АЗС; - при обнаружении проливов, осуществлять немедленное их устранение; - слив топлива в емкости для хранения производить «под слой» для снижения выбросов в атмосферу; - производить своевременную очистку систем пылеосаждения в цехе гофропродукции; - производить немедленную ликвидацию проливов химических реагентов при их допущении; - осуществлять систематическую уборку производственных цехов и складов хранения сырья и материалов; - на скважинах – обустроена зона строгого санитарного надзора - заасфальтирована, освещается в ночное время и охраняется; - зона строгого санитарного режима скважин соответствует требованиям СанПиН РК 3.02.002-04 и СНиП 4.01.02-2001, выполняются следующие природоохранные мероприятия: - по I поясу зоны санитарной охраны (ЗСО): - обеспечивается отвод ливневых вод за пределы участка (скважины расположены в южной части территории предприятия, имеется естественный уклон в северном направлении), - поддерживается твердое покрытие ЗСО в надлежащем порядке, - в качестве озеленения имеется газон, высокоствольных деревьев нет, - не ведется никакого строительства, - не размещены жилые и хозбытовые здания с проживанием людей, - не используются ядохимикаты и удобрения, - не проложены трубопроводы, кроме необходимых для эксплуатации скважины, - исключен доступ посторонних лиц, - надкоптажные сооружения, устьевая арматура, обеспечивают полную герметизацию трубопроводов и оборудования скважин, содержатся в надлежащем порядке, - не допускаются утечки в запорной арматуре на устье скважины, водоводах и на накопительной емкости; - зона строгого санитарного режима ограждена с южной стороны бетонным забором высотой 2,0м;

Производство бумаги и картона Технология изготовления бумаги и картона Выработка бумаги и картона производится на двух плоскосеточных машинах, которые установлены в общем зале главного производственного корпуса. Обе машины представляют собой агрегаты, объединяющие процессы формирования листа: обезвоживания, сушки и резки бумажного или картонного полотна. В цехе установлены: - бумагоделательная машина № 1, производства итальянской фирмы «Carcano», - продольно-резательный станок фирмы «DJIN-DE JULIUS» (Италия). - бумагоделательная машина № 2, производства чешской фирмы «PAPCEL», - продольно-резательный станок «BELOIT» (Италия). Бумага с накатов, намотанная на тамбурные валы, мостовым краном подается на продольно-резательные станки (ПРС) марки «DJIN-DE JULIUS» (станок линии БДМ-1) и «BELOIT» (станок линии БДМ-2).

3.5. Расчет рассеивания загрязняющих веществ в атмосферу В результате анализа картографического материала выявлено, что в районе расположения предприятия местность ровная, с перепадом высот менее 50 м на 1 километр. Поэтому безразмерный коэффициент, учитывающий влияние рельефа местности и максимальные значения приземных концентраций вредных веществ в атмосфере в данном случае принят равным 1. Коэффициент А, зависящий от температурной стратификации атмосферы и определяющий условия горизонтального и вертикального рассеивания вредных веществ, принят по РНД 211.2.01.- 97 равным 200 для Казахстана и равен 200. - безразмерный коэффициент F = 1,0; - для источников, выделяющих пыль без очистки F = 3. При расчетах уровня загрязнения приняты следующие критерии качества атмосферного воздуха: - максимально-разовые предельно допустимые концентрации (ПДКм.р.), согласно списку «Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест» приложения 1 к санитарно-эпидемиологическим правилам и нормам «Санитарно-эпидемиологические требования к атмосферному воздуху» (утверждены приказом и.о. Министра здравоохранения Республики Казахстан 18 августа 2004 года N 629); - ориентировочные безопасные уровни воздействия – ОБУВ, согласно списку «Ориентировочные безопасные уровни воздействия (ОБУВ) загрязняющих веществ в атмосферном воздухе населенных мест» приложения 2 к вышеназванным санитарно-эпидемиологическим правилам и нормам. Для веществ, которые не имеют ПДКм,р,, согласно п.8.1. РНД 211.2.01.01-97 приняты значения ориентировочно безопасных уровней загрязнения воздуха (ОБУВ). При моделировании рассеивания загрязняющих веществ в приземном слое атмосферы на период эксплуатации была принята координатная сетка с расчетным прямоугольником со следующими параметрами: № Производственная площадка Параметры прямоугольника Размеры (м) Координаты центра (м) ширина высота X Y Угол между осью ОХ и направлением на север Шаг, (м) X Y 1 TOO, «Kagazy Recycling» 1600 1600 0 0 90 100 100 Расчеты рассеивания загрязняющих веществ выполнены без учета фоновых концентраций. При всех расчетах учитывалась не одновременность работы оборудования и выполнения технологических операций. Класс опасности предприятия согласно СанПин 3792 от 17.08.05.г. – для предприятий по переработке макулатуры и производству бумаги четвертый с размерами СЗЗ не менее 100 м. Определение необходимости расчетов приземных концентраций приведены в табл. 3.5. В расчет приземных концентраций и в расчет ПДВ приняты максимально разовые выбросы ( г/с) от всех операций, приведенных выше. Количественные характеристики загрязняющих веществ на границе СЗЗ и на границе жилой приведены в табл. 3.5.2. Перечень источников, дающих наибольший вклад в уровень загрязнения атмосферы отражены в табл. 3.5.3. Карты рассеивания концентраций загрязняющих веществ в атмосфере представлены в томе IV - Приложении 2. По расчетам рассеивания определены следующие группы суммаций: 04 – Аммиак + Сероводород+Формальдегид 05 – Аммиак + Формальдегид 24 – Азота диоксид+Озон+Формальдегид 28 – Ангидрид сернистый + Серная кислота 30 - Ангидрид сернистый+Сероводород 31 - Азота диоксид + Ангидрид сернистый 35 - Сера диоксид + Фтористые газообразные соединения 39 – Сероводород + Формальдегид 41 - Углерод оксид +Пыль неорганическая: 70-20% двуокиси кремния 71 - Пыль неорганическая: 70-20% двуокиси кремния + Углерод оксид ПЛ - Пыль неорганическая: 70-20% двуокиси кремния + Пыль древесная + Пыль крахмала + Пыль зерновая+ Пыль абразивная+ Пыль бумажная + Взвешеннные вещества + Пыль тонко измельченного резинового вулканизата + Пыль углеродных волокнистых материалов Анализ величин приземных концентраций Анализ результатов расчетов рассеивания вредных веществ в атмосфере показал отсутствие превышений по качеству атмосферного воздуха на период эксплуатации предприятия. Максимальные концентрации основных загрязняющих веществ на границах СЗЗ зоны составляют (в долях ПДК: Пыль неорганическая,содержание оксида кремния 20-70% – 0.23073/0.02488; Оксид углерода – 0.19881/0.05209; Диоксид азота – 1.08579/0.82715; Сернистый ангидрид – 0.11491/0.04235. 3.6.Выбросы загрязняющих веществ в атмосферу Согласно проведенным расчетам выбросы загрязняющих веществ в атмосферу в период эксплуатации предприятия составляют 309.02623315 т/год, (по приведенной массе 2536.42646 усл.т/год). Всего по предприятию: 41.15130056 г/сек, 309.02623315 т/год, Из них: Твердые – 1.065024358 /сек, 7.1584348343 т/год. Жидкие и газообразные: 40.08627621 г/сек, 301.86779831 /год.

После сортировки на местах макулатура прессуется, упаковывается в специальные тюки для транспортировки. Затем железной дорогой или автотранспортом она попадает на специальную площадку завода Kagazy Recycling.

Вторсырьё попадает в Алматы в том числе из приграничных регионов России

На первом производственном этапе сырьё должно пройти предварительную очистку. Ведь даже новая упаковка содержит фрагменты скотча, полиэтилена, клея и пенопласта. И на пунктах сбора такую очистку провести невозможно.

Мусор после грубой обработки макулатуры

На заводе макулатуру ждут огромные ёмкости с ротором и водой. Условно это гигантские миксеры, побывав в которых, бумажные отходы превращаются в сжиженную кашицу. Этот этап ещё называют грубой очисткой, крупные частицы мусора будут удалены, а мелкие, прошедшие через сито размером отверстий 8 миллиметров, ждёт этап тонкой очистки. Там сечение клетки ещё меньше – 0,25 миллиметра. Такой подход позволяет избежать присутствия любых примесей.

На выходе после первого этапа производства технологи завода имеют дело только с самым ценным – древесным волокном, основой бумаги и любой картонной продукции.

Волокну стараются максимально продлить жизнь. В среднем основа бумаги можете пережить 5-7 циклов переработки, поэтому макулатура – один из самых популярных видов вторсырья. К тому же технологии давно апробированы.

В жидком состоянии кашица из волокна дальше подвергается воздействию химикатов, в том числе и биоцида. Это вещество активно применяется в медицине и при производстве пищевой продукции. Биоциды – это защита от вредных (в том числе болезнетворных) организмов. Будущие картон и бумага не должны гнить и подвергаться воздействию грибков и плесени.

После нескольких этапов удаления воды волокно попадает под пресс в бумагоделательную машину. Там же происходят сушка и добавление клея. Клей нужен для того, чтобы будущая упаковка была влагостойкой.В результате технологической цепочки получаются огромные бобины упаковочной бумаги и многослойный картон различной сортности. Варьируя содержанием целлюлозы и макулатуры, можно делать будущую упаковку крепче или визуально более красивой. Но перерабатывать вторсырьё бесконечно всё же невозможно."Есть термин "усталость волокна". Древесное волокно с каждым циклом измельчается, становится похожим на порошок, теряет некоторые свои свойства, знаете, оно становится где-то похожим на муку, – делится секретом переработки директор департмента про производству картона и бумаги Kagazy Recycling Талгат Ажибеков. – Точно подсчитать количество циклов волокна невозможно, Но все переработчики понимают, что этот ресурс небесконечный".

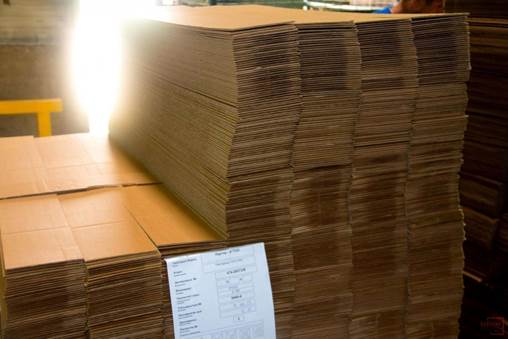

Готовую бумагу и картон оценивают сразу по нескольким ключевым показателям: сопротивляемость разрыву, плоскостному, торцевому и кольцевому сжатию, впитываемость.В следующем цехе из огромных бобин делают то, к чему в Казахстане стали понемногу привыкать, – красивую упаковку. Коробки, различные виды и типы лотков, самосборные короба, поддоны, обрешётки, прокладки и вкладыши. Только побывав на этом предприятии, понимаешь – обывателю сложно себе даже представить, какой объём упаковки потребляет казахстанский рынок.Но чтобы на выходе в итоге получились красивые образцы, надо исходное сырьё ещё гофрировать и склеить. Клей делается на основе кукурузного крахмала. Шоковая заморозка пищевой продукции подразумевает, что влагу наберёт и упаковка, и для этого в неё добавляется специальная гидрофобизирующая (водоотталкивающая) добавка. В целом с конвейера предприятия выпускается продукция с показателем влажности в 6-8%. Такой показатель гарантирует, что упаковка не разрушится и сохранит все свои свойства даже в сложной стрессовой для неё ситуации.

Показатель влажности ниже 6% может привести к растрескиванию, разрывам и разломам. Совсем без воды упаковка существовать всё же не может. На упаковочный конвейер сырьё, выходящее из бумагоделательных машин, попадает не сразу, ему необходимо немного дозреть. Влага в бумаге и картоне активно перемещается, поэтому огромные бобины ещё двое суток ждут своей очереди.

Каждые 10 дней немецкое оборудование останавливают на плановый осмотр и ремонт. При таких нагрузках это неудивительно. Средняя производительность линии по производству гофрированного картона – 300 погонных метров в минуту или 25 тысяч квадратных метров в час.Чем серьёзнее требования заказчика по цвету и качеству, тем больше в конечной продукции целлюлозы, всевозможные прокладки и вкладыши делаются с максимальным содержанием макулатуры. Также зарубежные компании с известными пищевыми брендами заказывают упаковку по самым высоким стандартам, отечественные – иногда выбирают более экономный вариант. И их тоже можно понять.

Компания Kagazy Recycling предлагает своим клиентам даже услуги по разработке уникальной конструкции и графического дизайна. С каждым годом клиенты хотят больше красок, и чтобы было лучше, чем у конкурента. Спокойный коричневый оттенок гофротары уступает место ярким фирменным цветам брендов.

Производители хотят, чтобы и упаковка их продукции была брендированной /

По словам Сергея Сызганова, директора по производству гофропродукции, активное увеличение количества автоматизированных линий на предприятиях-партнёрах приводит к тому, что требования к качеству упаковки растёт – начиная от идеальной геометрии тары до прочностных характеристик:

"Клиенты стали в последнее время очень требовательны к продукции. Страна развивается, мы растём, все внимательно смотрят на растущие возможности современной полиграфии и требуют, соответственно, роста качества всего казахстанского рынка упаковки. В России стали появляться производители, станки которых наносят уже пятицветную печать. Были случаи, когда клиент приходил с упаковкой мирового производителя и говорил: "мы хотим что-то подобное". В самое ближайшее время мы будем модернизировать линии именно из-за требований потребителя, но мы и сами хотим вырасти качественно".

Обрезки используются для производства вкладышей

Пока компания доказывает необходимость установки пунктов сбора макулатуры от граждан, в глобальном смысле за сырьё идёт полномасштабная торговая война. За казахстанской макулатурой кроме отечественных предприятий охотятсяпроизводители из России и Узбекистана.

Оставлять казахстанские заводы без сырья государству не хочется, и поэтому регулярно в стране вводится мораторий на вывоз бумажного мусора за пределы страны. Последний раз запрет был введён в октябре 2016 года сроком на 6 месяцев.

Согласно официальным данным МИР РК, объём производства в отрасли в натуральном выражении уже в 2017-м вырос в 1,5 раза по сравнению с 2015 годом и составил 141,2 тысячи тонн. Бюджет тогда получил на 55% больше налогов, а отрасль в целом создала примерно 100 новых рабочих мест.Казахстанские заводы просили закрыть границу и в 2018 году. Весной этого года сразу несколько компаний заявили о том, что находятся на грани закрытия: россияне готовы платить за казахстанскую макулатуру на 35% больше, чем отечественные заводы. В сентябре было принято решение о том, что мораторий будет введён снова.

Как заявил заместитель генерального директора по производству Kagazy Recycling Андрей Хван в интервью Informburo.kz, ситуация в отрасли складывается непростая:

"Переребатывай мы весь образующийся объём макулатуры в стране – таких проблем не было бы. Без раздельного сбора мусора все предприятия отрасли перерабатывают всего небольшой процент из того, что образуется, остальное уходит на полигоны. При этом мы боремся с экспансией на наш рынок соседей в лице россиян и узбекистанцев, так как они покупают сырьё в валюте. Даже наше самое крупное предприятие республики недозагружено, коллеги в регионах, особенно в приграничных, в ещё более тяжёлой ситуации. Зачем нам ситуация, когда мы вынуждены нашу же макулатуру перекупать у россиян и переплачивать? Это ведь просто глупо. Введение моратория в 2016 году позволило, к примеру, нашему предприятию собрать едва ли не годовой запас вторсырья, в этом же году у нас снова дефицит. Надо понимать, что макулатура – это 50% от стоимости будущей бумаги и картона. Любое удорожание этого компонента скажется на цене упаковки, а затем производители пищевой продукции будут вынуждены перекладывать свои возросшие траты на плечи потребителя. Зачем нам этот рост цен?"Конкуренция с российским компаниями вообще, к слову, ведётся не по одним правилам. Казахстан не является лесной страной в классическом понимании. На сегодня все предприятия картонно-бумажной промышленности республики в качестве сырья 100% используют регенерируемую бумагу, картон и макулатуру. Цена и объёмы этого сырья для наших заводов – вопрос больше выживания, чем получения прибыли.

Первое поколение оборудования для производства гофрокартона представляло собой рифленые валы, изготовленные из пушечных стволов. Для нагрева валов использовались газовые горелки, а сама машина приводилась в движение вручную.

Дальнейшее развитие гофропроизводства привело к созданию более сложного оборудования, позволявшего осуществлять целый комплекс операций с исходным сырьем. В различных секциях гофроагрегата происходит нагрев полотна бумаги, формирование волнистого слоя, нанесение клея и соединение гофрированной бумаги с тонкими слоями картона.

Со временем стремительно увеличивалась и скорость производства. В 1890-х годах максимальная скорость составляла 3 м/мин, в 1930-х годах — 100 м/мин. На данный момент на рынке предложено оборудование, скорость которого достигает 300 м/мин[3].

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|