- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Смазочные материалы

Смазочные материалы

Общие сведения

Современные машины отличаются:

1. высокой точностью изготовления наиболее ответственных сопряжений;

2. высокими скоростями движения рабочих органов

3. значительными усилиями, развивающимися в процессе работы.

В машинах во время работы возникают разного рода неисправности и неполадки, снижающие качество продукции и производительность машин.

Неисправности машин большей частью возникают из-за износа и поломки деталей.

Основные условия защиты деталей от износа – это регулярная и правильная смазка трущихся поверхностей. (Смазочное вещество, введенное между трущимися поверхностями, значительно уменьшает трение).

В зависимости от наличия и толщины смазочного слоя и его состояния различают трение:

- сухое;

- жидкостное;

- полужидкостное;

- граничное.

Сухое – возникает при полном отсутствии смазки и загрязнений между трущимися поверхностями деталей.

Жидкостное – при условии, когда трущиеся поверхности разделены устойчивым слоем смазки.

Полужидкостное – если масляный слой не предохраняет отдельные неровности поверхностей от взаимного соприкосновения.

Граничное – появляется когда трущиеся поверхности разделены тончайшим слоем смазки (0,1 мм и менее).

Уменьшение трения связано со снижением износа.

Так, смазочные материалы препятствуют проникновению к трущимся поверхностям вредных агентов – агрессивных жидкостей, газов, паров и абразивных материалов – пыли, грязи и т.д.

Почти все смазочные материалы защищают металлические поверхности от коррозии.

Известны 4 типа смазочных материалов:

- газообразные;

- твердые;

- жидкие;

- консистентные (или пластичные).

В промышленности применяют жидкие и консистентные материалы, получаемые из нефти. Такие масла и смазки называют минеральными.

Основной особенностью масел по сравнению со смазками является их текучесть, подвижность. Эти свойства масел позволяют:

- применять их в циркуляционных системах смазки пар трения;

- производить охлаждение деталей;

- упрощает заправку и слив масла из системы и т.д.

Кроме того в циркуляционную смазочную систему легко включить различные фильтры для очистки масла (от продуктов износа и старения, различных механических примесей).

Консистентные смазки этими качествами не обладают. Поэтому в машинах, где происходит интенсивное выделение теплоты, они не применяются.

Срок службы смазок выше, чем масел.

Пластичность смазок позволяет использовать их для открытых поверхностей. Смазка легко удерживается на наклонных и даже на вертикальных поверхностях. Во многих случаях консистентные смазки защищают машины от коррозии в течение десятков лет.

Существенным отличием консистентных смазок от масел является малая зависимость их вязкости от температуры.

Показатели, характеризующие эксплуатационные свойства масел:

- вязкость;

- температура вспышки;

- кислотное число;

- стабильность;

- наличие воды, водорастворимых кислот и щелочей, химических примесей.

Вязкость – является важнейшим показателем качества масел, определяющим назначение и условия его применения.

От вязкости зависит способность масла удерживаться в виде слоя необходимой толщины между трущимися поверхностями и обеспечивать нужный режим жидкостного трения.

Применение масла с повышенной (по сравнению с расчетной) вязкостью может быть причиной повышения температуры трущихся деталей, а масла с пониженной вязкостью – привести к образованию тонкой масляной пленки, после разрыва которой возможно соприкосновение трущихся поверхностей, что увеличит износ.

Различают вязкость:

- динамическую;

- кинематическую;

- условную.

Динамическая вязкость характеризует свойство жидкостей оказывать сопротивление взаимному движению их частиц.

Кинематическая вязкость определяется отношением динамической вязкости к плотности:

Условная вязкость - является отвлеченным числом, выражающим отношение времени истечения масла ко времени истечения такого же количества дистиллированной воды при такой же температуре (200г. При Т=293К=20ºС).

Вязкость масла изменяется в зависимости от температуры:

- при повышении температуры- уменьшается;

- при уменьшении – увеличивается.

Температура вспышки – это температура, при которой смесь, образованная парами нагреваемого масла и окружающего воздуха, вспыхивает при поднесении к ней пламени.

Температура вспышки служит показателем испаряемости и огнеопасности масла. Из двух масел с примерно одинаковой вязкостью лучшим считается масло, имеющее более высокую температуру вспышки.

Кислотное число – выражает количество миллиграммов едкого калия КОН, необходимого для нейтрализации 1г. масла.

Классификация, маркировка и область применения.

Классификация предусматривает разделение масел на группы - по вязкости и жесткости условий работы.

1. Смазочные масла бывают:

- моторные

- дизельные

- авиационные (МС-14, МС-20, МК-22)

- турбинные

- автотракторные

- индустриальные и др.

Подразделяются на :

1) Индустриальные общего назначения

2) Легированные. Они отличаются от индустриальных присутствием присадок.

Присадки:

- повышают вязкость;

- уменьшают температуру загустения;

- ликвидируют коррозию и наличие задиров.

Консистентные смазки представляют собой минеральные масла, загущенные мылом и обозначаются начальными буквами слов, указывающих область их применения:

У – универсальная;

И – индустриальная;

Н – низкоплавная;

С – среднеплавкая;

Т – тугоплавкая;

В – водостойкая;

М – морозостойкая;

К – канатная;

З – защитная и др.

2. Консистентные смазки подразделяются на:

- кальциевые (солидолы);

- натриевые (консталины);

- кальциево-натриевые с металлической основой (магниевые, литиевые, алюминиевые и др.);

- графитовые;

- углеводные (ГОИ, ЦИАТИМ 205).

Подшипники скольжения смазывают маловязкими маслами и пластичными смазочными материалами. Масла применяют в быстроходных подшипниках в тех случаях, когда необходимо охлаждение узлах трения (например, в коренных и шатунных подшипниках).

Пластичные смазочные материалы используют в тихоходных подшипниках и шарнирных соединениях.

Подшипники скольжения из некоторых цветных металлов легко корродируют под действием продуктов окисления смазочных материалов, поэтому следует проверять совместимость смазочного материала с материалом подшипника.

В быстроходных подшипниках имеется опасность уноса масла, поэтому их необходимо тщательно герметизировать и своевременно восполнять смазочный материал.

Распределительные смазочные канавки не должны доходить до торцов подшипников, края их следует закруглять.

Подшипники качения смазывают также маслами и пластичными смазочными материалами.

Пластичные смазки выбирают в зависимости от:

- степени герметизации узла;

- необходимости отвода теплоты;

- требований по защите от воздействия внешней среды.

В общем случае для подшипников качения можно применять масло повышенной вязкости, при которой момент трения и температура подшипников будут находится в приемлемых пределах.

Подшипники, которые имеют небольшие потери на трение смазывают маслами меньшей вязкости, тяжелогруженые - маслами большей вязкости. Причем крупные подшипники (с внутренним диаметром 150 и более) смазывают чаще.

Подшипники в редукторах, коробках скоростей и других аналогичных механизмах смазывают чаще всего тем же маслом, что и шестерни.

Масло поступает в подшипники:

1) в виде брызг от вращающихся шестерен, путем подачи смеси воздуха с мельчайшими частицами масла

2) прокачиванием большого количества масла через подшипники (струйное смазывание), обеспечивая тем самым их охлаждение. Это наиболее эффективный способ смазывания ответственных тяжелонагруженных быстроходных подшипников.

Если подшипники качения работают в условиях ударных нагрузок, то целесообразно применять пластичные смазки, которые в этих случаях амортизируют, поглощая энергию удара(чаще применяют смазки мягких сортов, приготовленные на вязких маслах УНИОЛ-1 и ЦИАТИМ-201).

Зубчатые и червячные редукторы наполняют маслом до указанного в инструкциях уровня.

Сорт масла применяют в соответствии с рекомендациями завода-изготовителя (Например для редукторов всех типов, работающих при отрицательных температурах, масло выбирают с учетом температуры застывания).

Открытые зубчатые передачи обрабатывают липкими консистентными смазками (на кальциевых и алюминиевых мылах) с антифрикционными присадками. Для тихоходных лебедок с грубой обработкой шестерен используют графитную смазку УСсА с высоким допускаемым давлением и с противозадирными характеристиками. Смазку меняют обычно через 15…30 суток.

Винтовые и реечные передачи смазывают пластичными материалами с антифрикционными присадками (графитом, дисульфидом молибдена), а при работе при отрицательных температурах 223К (-50ºС) применяют ЦИАТИМ-201.

У фрикционных муфт (одно, - многодисковых и конических) поверхности трения сделаны из различных материалов (чугуна, бронзы, асбеста, текстолита). Смазочный материал позволяет уменьшить изнашивание и отвод теплоты от трущихся поверхностей.

Поэтому в качестве смазки применяют маловязкие масла с противоизносными присадками.

Роликовые цепи смазывают нефтяными маслами или мягкими пластичными смазочными материалами. При скорости цепи 8 м/с и более масло подают на внутреннюю сторону цепи каплями или пропускают движущую цепь через масляную ванну. С увеличением давления используют масла большей вязкости.

Срок службы шарниров цепи увеличивается при использовании смазки с антифрикционными добавками (или графита).

На основании указаний по смазке в технической документации изготовителя на машину составляют карту смазки всей машины и каждого механизма.

В ней приводят данные:

- периодичность смазывания;

- смазочный материал;

- смазываемый узел трения;

- число смазываемых точек.

Рекомендации по выбору

Для смазки рыбообрабатывающих машин используется широкая номенклатура смазочных материалов.

Выбор масла определяется конструкцией узлов, условиями и режимом работы машин, а также свойствами смазочных материалов. Однако основным определяющим фактором при выборе вида масла является взаимодействие его с водой.

Водостойкость смазок зависит от материала загустителя. Хорошей водостойкостью обладают смазки на кальциевых, литиевых и алюминиевых загустителях.

Для рыбообрабатывающего оборудования необходимо применять более вязкие масла по сравнению с общепринятыми в машиностроении.

Жидкие (картерные) масла рекомендуется применять в основном для смазки закрытых зубчатых и червячных передач.

Наиболее подходящими для смазки оборудования являются: ЦИАТИМ-202, ЦИАТИМ-203, АСМ-3, МС-70. Они относятся к водоупорным и остаются достаточно эффективными даже при соприкосновении с водой.

Не рекомендуется применять жировые консталины: УТ-2(л), УТ-3(т), УТ-1(солидолы), и синтетические УТС-1, УТС-2, УТС-3 из-за плохой влагостойкости.

При работе машин в судовых условиях желательно ориентироваться на смазки: АТС-3 и МС-70 и на масла турбинные 57 и т.д.

Для картеров рекомендуется применять турбинные масла, обладающие высокой эмульгирующей способностью.

Для подшипников качения электродвигателей рекомендуется смазка ЦИАТИМ-202.

Смазочные материалы ядовиты, поэтому и попадание на рыбопродукцию должно быть исключено.

Оценка качества масел.

Исходным материалом для получения масел является мазут.

Эксплуатационные показатели минеральных масел в чистом виде ниже, чем минеральных с присадками (присадки улучшают эксплуатационные свойства масел, применяются с целью снижения трения, защиты металла от коррозии, увеличения износостойкости деталей и т.д.)

Наличие воды в масле недопустимо, т. к. присутствие даже следов ее вызывает сильную коррозию.

Вода может попасть в масло в результате небрежного хранения и транспортирования. При наличии в масле воды 0,05% его нельзя подавать к парам трения посредством фитилей и тампонов.

Присутствие в маслах водорастворимых кислот и щелочей также недопустимо, т.к. они вызывают коррозию и разъедают металл, с которым они соприкасаются.

Наличие механических примесей в масле (пыль, песок, грязь и др.) вызывает абразивный износ смазываемых поверхностей. Для большинства масел допускается наличие примесей не более 0,005%.

Достоинства масел:

1. низкий коэффициент внутреннего трения – что дает возможность применять их при высоких частотах вращения;

2. возможность применения как при высоких температурах так и при низких температурах;

3. возможность замены без разборки механизма;

4. охлаждение трущихся частей циркулирующим маслом;

5. непрерывная тонкая фильтрация;

6. применение фитильного способа подачи.

Недостатки жирной смазки:

- легкое вытекание из корпусов, что вызывает необходимость применения надежных уплотнений и частого пополнения смазки.

Показатели масел определяются в результате лабораторного физико-химического анализа.

О качестве масла можно судить по внешним признакам:

1) помутнение:

- из-за присутствия воды;

- из-за действия низких температур.

Нагревают пробирку с маслом – если на дне пробирки окажется водяной осадок, то причина – наличие воды, если осадка нет – причина помутнения низкая температура и масло признается доброкачественным.

1. Доброкачественное масло не имеет запаха (за исключением «велосита» - с запахом керосина).

Если масло имеет затхлый запах, значит оно содержит воду. (Наличие бензина или керосина повышает температуру вспышки).

2. Наличие в масле грязи (абразивных частиц, пыли и др.) можно обнаружить, поместив в каплю масла на чистую фильтровальную бумагу. На фоне расплывающегося пятна обнаруживаются мелкие пылинки.

3. Недоброкачественность смазки можно обнаружить по ее загрязненности и расслаиванию. Так от смазки может отслаиваться мыло (в виде отдельных комков) или масло (тогда оно всплывает на поверхности смазки).

Периодичность и карты смазки

При техническом обслуживании оборудования рыбообрабатывающих предприятий особое внимание обращают на смазку сопряженных звеньев механизмов. Как правило, это наиболее ответственные узлы и выход их из строя связан со значительными затратами на восстановление работоспособности.

Завод-изготовитель в своей технической документации определяет порядок смазки узлов трения и этот порядок необходимо соблюдать.

Факторы, определяющие режимы смазки.

1. режим работы механизма (нагрузка, частота вращения, рабочая температура и др.);

2. техническое состояние;

3. конкретные условия эксплуатации (окружающая среда, коэффициент загрузки и др.), которые не могут быть полностью учтены при расчетах.

Периодичность смазки зависит в основном:

- от типа пары трения;

- от режима работы оборудования и др.

Например:

При техн. обслуживании оборудования для выгрузки и транспортирования рыбы пары трения (подшипники, втулки опорных колес, механизмы поворота) смазывают 1 раз в смену.

Втулки подшипников скольжения канатных блоков механизма подьема – 1 раз в сутки.

Открытые цепные и зубчатые передачи - 2 раза в месяц.

Периодичность смены масла определяется целыми рядом факторов, но главными из которых являются 2 фактора:

1. режим работы оборудования;

2. вид обрабатываемой продукции.

Так в редукторах сушильных установок (где присутствует температурный режим) и в рыбообрабатывающих машинах смена масла производится через 200ч работы оборудования, тогда как в редукторе маркировочного станка – через 500ч. работы.

Все пресс-масленки и колпачковые масленки заполняются консистентной смазкой через каждые 8 часов работы.

Завод-изготовитель с комплектом технической документации поставляет карту смазки машины или так называемую иллюстрированную схему смазки, представляющую собой скелетную схему машины с указанием точек смазки. Каждая точка на схеме имеет номер позиции. К карте смазки прикладывается таблица смазки машины.

В некоторых случаях на самой карте смазки отражается периодичность смазки. Смазку нужно производить аккуратно. В случае пролития смазочных масел следует немедленно их удалить.

При проведении укрупненных расчетов нужно учесть, что 1 капля минерального масла »0,025г.

Основные смазочные устройства

Различают два способа смазки:

- индивидуальный;

- централизованный;

а по характеру действия (во времени);

- периодическую;

- непрерывную смазку.

Способ подачи масла к трущимся парам:

- без принудительного давления;

- под принудительным давлением.

По характеру циркуляции масла смазочные системы:

- проточные

- циркуляционные

- смешанные

Циркуляционные смазочные системы характеризуются тем, что масло, поступая в узел трения из емкости (бака, резервуара, картера), снова возвращается в емкость и циркулирует так многократно. При этом циркуляция может быть свободной и принудительной.

При свободной циркуляции смазка осуществляется путем разбрызгивания (или при помощи колец).

При принудительной смазке масло поступает в узлы трения под действием собственной силы тяжести, подается насосом или сжатыми воздухом.

При проточной смазочной системе - масло поступает в узлы трения, а после смазки вытесняется за пределы механизма, т. о. используется однократно.

Способы подачи масла при проточной системе:

- ручной;

- фитильный;

- капельный;

- путем набивки и др.

Смазочные устройства различают:

- для смазочных минеральных масел;

- для густых консистентных смазок;

а также:

- индивидуальные;

- централизованные.

1. К индивидуальным принадлежат масленки различных конструкций, обслуживание которых занимает много времени.

(Это ощущается, если масленок много и расположены они на значительном расстоянии друг от друга).

2.Централизованная смазка производится с помощью насосов ручным или автоматическим способом. (Через трубки-маслопроводы масло нагнетается к трущимся частям или в центральный распределитель – маслосборник, откуда оно поступает на обслуживание машин).

Устройства для индивидуальной смазки:

Устройства для индивидуальной смазки:

(по способу) смазки могут быть:

- ручные;

- автоматические.

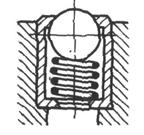

Масленка с шариковым клапаном, так называемая пресс-масленка применяется для ручной смазки, которая

осуществляется с помощью шприца. Шприц нажимает

на шарик и через образовавшуюся щель подается густая Рис.1

или жидкая смазка. (Рис.1)

или жидкая смазка. (Рис.1)

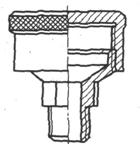

Колпачковая смазка применяется для подачи гус-

той смазки. Завинчиванием колпачка создается давле-

ние, при котором смазка подается к смазываемой

поверхности.

Недостаток этих двух смазочных устройств за-

ключается в том, что рабочему приходится часто повто-

рять операцию смазки. (Рис.2) Рис.2

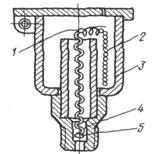

Масленки автоматического действия обеспечивают лучшие условия смазки и сокращают время обслуживания оборудования. У непрерывно действующей фитильной масленки масло в нужных количествах попадает к месту смазки через фитиль, очищаясь посредством его от грязи.(Рис.3).  Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки. Чем плотнее посажен фитиль в канале, тем меньше подача масла.

Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки. Чем плотнее посажен фитиль в канале, тем меньше подача масла.

Фитиль изготавливают из шерстяных ниток и

вводят в специальную петлю из мягкой проволоки. За- Рис.3

грязненный фитиль заменяют новым.

Капельные масленки обеспечивают подачу масла

точными дозами. Масло поступает через отверстие, се-

чение которого изменяется в зависимости от положе-

ния иглы, подвинчиваемой гайкой.

Кольцевая смазка осуществляется при помощи колец, сидящих на валу, диаметр которых значительно больше диаметра вала. Нижняя часть кольца погружается в масляную ванну и вращаясь вместе с валом увлекает масло, которое затем стекает на вал, растекается по всей длине подшипника и стекает в ванну.

Достоинства: простота обслуживания, но может быть применена только при горизонтальном расположении вала.

Картерная смазка, как и кольцевая является разновидностью циркуляционной системы со свободной циркуляцией масла. При этом смазывание происходит путем погружения трущихся деталей в масло или разбрызгиванием находящегося в картере масла (шестерней или крылаткой).

Картерная смазка эффективна и надежна, она обеспечивает жидкостное трение и минимальный износ.

Картерная смазка эффективна и надежна, она обеспечивает жидкостное трение и минимальный износ.

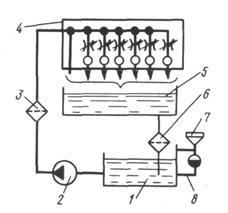

Смазочные системы с принудительной

циркуляцией масла обеспечивают хорошее

смазывание трущихся поверхностей.(Рис.4)

Масло из резервуара 1 подается насосом 2

через фильтр тонкой очистки 3 в распреде-

литель 4, откуда под давлением поступает

по маслопроводам к трущимся поверхностям

коробки передач токарного станка (подшип-

никам, муфтам, зубчатым колесам). Пройдя

через смазываемые части масло собирается на

дне коробки 5, откуда через сливной фильтр 6 Рис.4

возвращается в резервуар 1.

Контроль за подачей масла осуществляяется по маслоуказателю на распределителе 4, а уровень контролируется по маслоуказателю 8. 7 – заливное отверстие.

Система называется централизованной при обслуживании нескольких агрегатов.

Смазка масляным туманом применяется для высокооборотных сборочных единиц, с подшипниками качения и др. При этом капли масла впрыскиваются в поток воздуха и распыляются, образуя туман мельчайшими частицами масла диаметром не более 0,1…0,003 мм. Эти частицы легко проникают в труднодоступные зазоры и образуют масляную пленку.

Организация смазочного хозяйства.

Предприятия рыбной промышленности получают смазочные материалы обычно с нефтебаз. Транспортирование необходимо производить в чистых, исправных металлических бочках, снабженных резьбовыми пробками, ввинчиваемыми с помощью специального торцевого ключа.

Каждая бочка предназначена для определенного сорта масла, поэтому бочки окрашивают в различные цвета и на торцах делают надписи с указанием сорта масла, названия предприятия, а также массы пустой и наполненной бочки. Так для велосита бочка окрашивается в желтый цвет, для веретенного масла – в зеленый и т.д.

Слив масла производят в чистые исправные сосуды, предварительно очищенные от остатков масла и пропаренные.

Все горючие жидкости по их пожарной безопасности разделяются на 4 класса: (при поднесении пламени)

I – с температурой вспышки ниже 28ºС (бензин, бензол и др.) [415…530ºС]

II – с температурой от 28 до 45ºС (керосин) [380…425ºС]

III – с температурой от 45 до 120ºС (газоль, мазут) [300ºС]

IV – с температурой 120ºС (смазочные масла, консистентные смазки) [380ºС]

Жидкости I и II классов являются легковоспламеняющимися , III и IV классов – относятся к горючим.

[…ºС] – температура самовоспламенения.

Все нефтепродукты должны содержаться в складских помещениях I и II степени огнестойкости, которые должны быть снабжены средствами пожаротушения.

Категорически запрещается:

- курение;

- работы с открытым пламенем;

- применение инструментов, вызывающих искрение.

Нельзя тушить горящие нефтепродукты водой, т.к. они всплывают и распространяют пламя.

Нужно на горящий нефтепродукт набросить асбестовое одеяло, засыпать сухим песком или тушить струей пены из огнетушителя.

На складах и в кладовых должны быть инструкции по соблюдению противопожарного режима.

Средства пожаротушения должны быть в исправном состоянии.

Каждое предприятие рыбной промышленности должно иметь оборудованный склад, обеспечивающий хранение одно и или двухмесячного запаса смазочных материалов. Стены, пол, перекрытия и двери должны быть выполнены из огнестойких материалов. Помещение должно иметь вентиляцию, обеспечивающую трехкратный обмен воздуха. Не допускается хранение в них легковоспламеняющихся веществ в том числе бензина, керосина, олифы, красок и др.

Склады или кладовые смазочных материалов согласно рекомендациям ГПИ-3 должны состоять из двух помещений:

- помещения для хранения смазочных материалов;

- помещение для их выдачи.

Склад должен быть оснащен железными бочками, баками, насосами для перекачивания масел, рабочим инвентарем, инструментом и приспособлениями, противопожарным оборудованием.

Вопросы для самоконтроля

1.Какие различают виды трения?

2. Назовите типы смазочных материалов.

3. Какие смазочные материалы называют минеральными?

4. Чем отличаются масла от смазок.

5. Какие показатели характеризуют эксплуатационные свойства масел?

6. Классификация, маркировка и область применения смазочных материалов?

7. Как оценивают качество масел?

8. Какие факторы определяют режимы смазки?

9. От чего зависит периодичность смазки?

10. Назовите способы смазки.

11. Способы подачи масла к трущимся парам?

12. Какие различают трущиеся устройства?

13. Что понимают под картой смазки?

14. Какие существуют смазочные системы?

15. Устройство и принцип действия масленок индивидуальной смазки?

16. Изобразите схему циркуляционной смазки под давлением.

17. Как организовано смазочной хозяйство?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|