- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ОБОРУДОВАНИЕ РАСКРОЙНОГО ЦЕХА ШВЕЙНОГО ПРОИЗВОДСТВА

ОБОРУДОВАНИЕ ПОДГОТОВИТЕЛЬНО-РАСКРОЙНОГО ПРОИЗВОДСТВА

Основные функции подготовительного цеха сводятся к приемке, транспортированию, разбраковке, измерению и хранению материала.

Подготовительный цех состоит из двух участков: для неразбракованного и разбракованного материала.

Выбору схемы комплексной механизации должно предшествовать изучение ассортимента материалов, условий их поставки (величин транспортных партий, способов транспортирования на предприятие, видов и размеров паковок), общего запаса материалов, объема грузопотока, особенностей конструкции здания (сетки колонн, местонахождения лифтов, лестниц, высоты этажей), размеров цеха и его расположения по отношению к другим цехам и административно-бытовым помещениям, частоты и особенностей отправки материалов в раскройный цех.

Материал поступает на швейные предприятия в рулонах или кипах. При разгрузке контейнеров их снимают с автомобиля электроталью или автопогрузчиком и устанавливают на платформу самоходной рельсовой тележки, которая доставляет контейнер в цех.

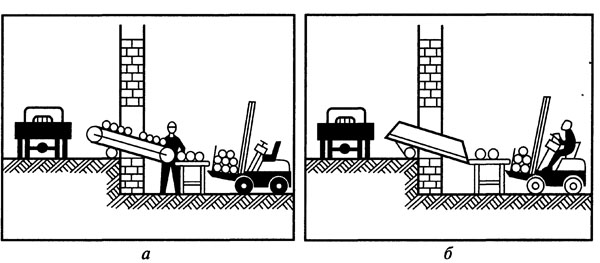

При неконтейнерной поставке разгрузку автомобиля (рис. 1.1) производят с помощью конвейера или наклонного ската. Далее материал с помощью автопогрузчика транспортируется на склад или в подготовительный цех.

Хранение материалов в пакетах позволяет увеличить вместимость стеллажей, уменьшить число перевалок грузов, повысить уровень механизации. Такой способ хранения применяется в основном для неразбракованных материалов. Хранение в пакетах разбракованных материалов применяется на предприятиях по изготовлению производственной, специальной, форменной одежды, бельевых изделий и т.п., т.е. при нешироком ассортименте материалов.

При расчете количества оборудования для хранения материалов важно правильно выбрать размеры стеллажей, поддонов и т.д., т. е. учесть размеры кусков материалов, высоту цеха, расположение колонн, способ хранения, особенности применяемых подъ-емно-транспортных устройств, требования к хранению. При этом следует принять во внимание отклонения от средних размеров кусков, а также не только часто но и редко встречающиеся виды намотки рулонов. Число типов стеллажей, поддонов, контейнеров и другого оборудования должно быть минимальным.

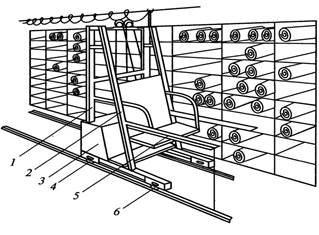

Рис. 1.1. Разгрузка автомобилей:

а - с помощью стационарного или выдвижного конвейера; б — с помощью наклонного ската

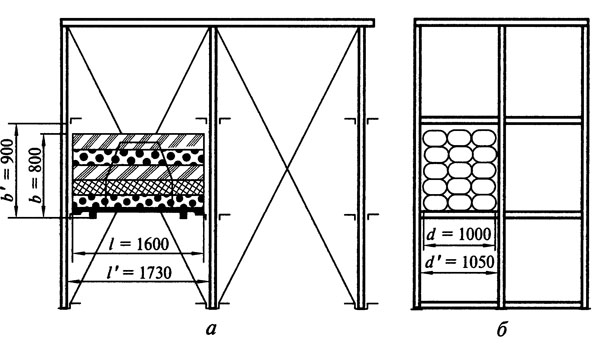

Рис. 1.3. Двухрядный трехъярусный стеллаж с поддонами: а — вид спереди; б — вид сбоку

Высота уложенных кип, кусков не должна быть более 2 м. Общая масса кусков вместе с поддоном, контейнером и другим оборудованием не должна превышать грузоподъемности подъемнотранспортного механизма.

При хранении материалов в пакетах прежде всего необходимо правильно выбрать тип и размеры тары (рис. 1.2). Для этого определяют их длину l (по фронту загрузки), ширину d (по глубине стеллажа) и высоту b.

Длина l зависит от длины груза (длины куска) или от варианта его укладки. Длина груза на некоторых поддонах может быть больше самого поддона, при этом в расчетах учитывается только длина груза.

В технической характеристике электропогрузчиков, кранов-штабелеров и другого оборудования указывается расстояние от центра тяжести груза до спинки вилочного захвата. В таком случае ширина поддона или контейнера будет равна удвоенному указанному расстоянию.

Высота поддона или поддона с грузом b выбирается в зависимости от размеров кусков материалов, высоты помещения, числа ярусов h стеллажа, грузоподъемности штабелирующего механизма.

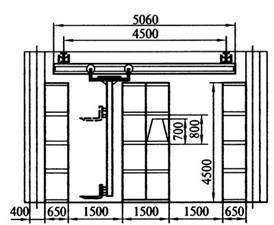

По габаритным размерам поддона или контейнера определяют габаритные размеры ячейки стеллажа — длину l', глубину d' и высоту b'. Число ярусов h и общая высота секции зависят от высоты цеха, максимально возможной высоты подъема груза штабелирующим механизмом, высоты подкрановых путей кранов-штабелеров. Для многоэтажных зданий обычно применяют стеллажи в два — четыре яруса. На рис. 1.3... 1.5 показаны конструкции стеллажей некоторых типов.

Широкое применение в промышленности нашел способ хранения разбракованной ткани на многоярусных полочных стеллажах.

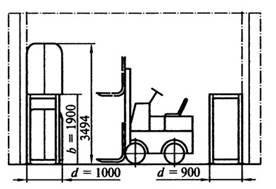

Глубина d’ стеллажа, как правило, равна длине куска l. Длина секций l' должна быть такой, чтобы в них укладывалось целое число кусков и секции стеллажа рационально размещались в цехе (обычно 1 ...2 м). Высота стеллажей зависит от высоты помещения и максимальной высоты подъема груза электроштабелером. Штабелер (рис. 1.6) представляет собой самоходную рельсовую тележку с подъемным устройством. Он состоит из каркаса 1, подъемной каретки 5 и привода 3 передвижения и подъема. На раме каркаса установлены ведущие 4 и ведомые 6 колеса. По наклонным направляющим 2 стоек каркаса перемещается каретка 5, имеющая платформу для оператора и грузовые вилы для захвата транспортируемых тележек с материалом и пачками кроя. Привод 3 передвижения состоит из электродвигателя, редуктора, клиноременной и цепной передач. Для останова штабелера применяется электромагнитный колодочный тормоз. В процессе работы оператор штабелера захватывает вилами каретки 5 лотковую тележку, перемещается на пггабелере вдоль фронтовой части стеллажей, поднимается с кареткой и перекладывает материал из тележки на стеллажи.

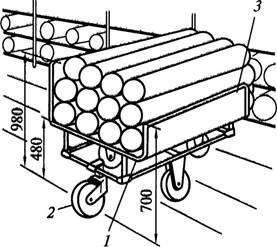

Лотковая тележка (рис. 1.7) предназначена д ля партионного транспортирования рулонов материала, пачек кроя и других грузов. Состоит из трубчатого сварного каркаса 1, опирающегося на четыре ромбически расположенных колеса 2, два из которых (на продольной оси тележки) поворотные. На вогнутые боковины каркаса положен и к ним приварен лоток 3. Низкий борт обращен к пггабелеру.

При транспортировании тележки штабелером она опирается продольными трубчатыми связями своего каркаса на вилы. При этом одна из связей заходит в фиксаторы.

Выбирая средства механизации для склада, нужно руководствоваться следующими рекомендациями. Электропогрузчики (или электроштабелеры) применяют на складах высотой не более 4 м, где можно обеспечить обслуживание двухрядных консольных стеллажей с каждой стороны, что повышает использование площади и вместимости склада, так как один проезд шириной 3,2 м приходится на четыре ряда стеллажей, т. е. на один ряд стеллажей приходится 0,8 м проезда.

Рис. 1.4. Двухъярусный стеллаж (поперечный разрез) с поддонами для хранения основной и подкладочной ткани приклада

Рис. 1.5. Полочный стеллаж (поперечный разрез) для хранения в контейнерах материалов верха и подкладки и приклада. Штабелирование с помощью подвесного крана-штабелера

Рис. 1.6. Элекгроштабелер

Рис. 1.7. Лотковая тележка

Краны-штабелеры можно применять на любом этаже здания при высоте помещения не менее 4,5 м, грузоподъемности не менее 500 кг и повышенной жесткости стеллажей.

В подготовительных цехах широко применяются механизированные браковочно-измерительные станки различных типов, специализированные на материалах определенной толщины и ширины.

Включение браковочно-измерительного станка осуществляется кнопочным переключателем, расположенным снизу на правой панели машины. При нажатии на педаль 25 станок включается и материал перемещается сверху вниз. Сматывание материала в рулон 21 осуществляется нижними транспортирующими валиками 24 и 1. Ширина материала контролируется визуально по линейке 20, длина — с помощью счетчика 6. Для сброса цифр длины измеренного материала нажимают на рычаг 5; для установки требуемой цифры поворачивают рукоятку 4. Педаль 27 служит для перемещения материала в обратном направлении, т. е. снизу вверх. После того как материал будет полностью разбракован и длина, и ширина его куска будут измерены, поворачивают рукоятку 22 к себе и нажимают на педаль 26. В этом случае направляющие 23 и 2 поворачиваются вниз от работающего и смотанный в рулон материал падает на ленточный конвейер 3. При нажатии на педаль 27 конвейер 3 переместит рулон влево, а при нажатии на педаль 25 — вправо.

Современные промерочные машины оснащаются раздубликатором для разбраковки сложенных вдвое материалов. В них автоматически измеряется ширина. Для управления работой машины, вывода результатов измерения длины, ширины и разбраковки материала предназначены компьютер и монитор. Распечатка результатов измерения длины и ширины и кода дефектов осуществляется на лазерном принтере. Наличие электронного блока ввода поправочного коэффициента позволяет учесть растяжимость и толщину измеряемого материала. Нейтрализатор снимает статическое электричество.

На ряде швейных предприятий измерение материалов и их разбраковку выполняют на измерительных столах длиной 3 м, имеющих гладкую поверхность и снабженных продольными и поперечными линейками. Измеряемый материал с помощью механических средств протягивают вдоль стола, и электромеханический отметчик через каждые 3 м ставит на материале меловую отметку. Ширину материала проверяют по линейке через каждые 3 м. Данные разбраковки и измерения рулона материала заносят в паспорт рулона, который поступает на расчет полотен для настила.

ОБОРУДОВАНИЕ РАСКРОЙНОГО ЦЕХА ШВЕЙНОГО ПРОИЗВОДСТВА

Основной задачей раскройного цеха является выкраивание деталей, подготовка их к пошиву (нумерация деталей, подгонка рисунка, нанесение вспомогательных линий и рассечек), комплектование деталей, ритмичная подача кроя должного качества и ассортимента в швейные цехи.

Выбор организации раскройного производства и механизации в нем обусловлены способами настилания материалов и разрезания настилов.

При ручном настилании и неавтоматизированном раскрое применяются традиционные виды оборудования: столы для ручного настилания, игольчатые столы для настилания материала с рисунком в полоску или клетку, передвижные раскройные машины с прямым и дисковым ножами, отрезные концевые линейки и стационарные ленточные машины.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|