- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Пример выбора способов обработки поверхностей детали и установление требуемого числа переходов

Министерство образования Российской Федерации

Донской государственный технический университет

Кафедра «Технология машиностроения»

Выбор плана обработки поверхностей

Методические указания по проведению практических занятий

по курсам «Основы технологии машиностроения» и

«Технология изготовления деталей машин»

Ростов-на-Дону

Составители: доц., к.т.н. Лебедев В.А.

доц., к.т.н. Прокопец Г.А.,

доц., к.т.н. Азарова А.И.

ст. преп. Шенштейн В.Ю.

Выбор плана обработки поверхностей: Методические указания по проведению практических занятий по курсам «Основы технологии машиностроения» и «Технология изготовления деталей машин». / Ростов-на-Дону. Издательский центр ДГТУ. 2004. 12с.

Изложена методика и основные рекомендации по выбору способов обработки поверхностей детали. Предназначено для преподавателей при подготовке и проведении практических занятий по курсам «Основы технологии машиностроения» и «Технология изготовления деталей машин», а также для студентов при выполнении раздела «Разработка технологического процесса обработки детали» в дипломном и курсовых проектах по технологии машиностроения.

Печатается по решению редакционно-издательского совета Донского государственного технического университета.

Научный редактор д-р техн. наук проф. Попов М.Е.

© Издательский центр ДГТУ, 2004

1. Тема практического занятия: «Выбор способов обработки поверхности детали и определение числа необходимых переходов».

2. Тема курса, к которой относится практическое занятие «Основы проектирования технологических процессов обработки».

3. Теоретический материал, который должен быть изучен студентом при подготовке к практическому занятию: «Физико-технологические основы методов обработки», «Достижение точности изготовления детали».

4. Литература:

Основная:

1. Б.С. Балакшин. Основы технологии машиностроения. М: Машиностроение, 1969.

2. А.А. Маталин. Технология машиностроения. Л.: Машиностроение,1985.

3. Конспект лекций

Дополнительная:

4. Справочник технолога машиностроителя (под ред. Косиловой А.Г.), Т. 1, 2. М.: Машиностроение, 1986.

5. Цели практического занятия:

- закрепление теоретических знаний по темам курсов лекций «Основы технологии машиностроения», «Технология изготовления деталей машин»;

- приобретение навыков и умений по формированию планов обработки поверхности, выбору методов и средств их обработки;

- подготовка студентов к самостоятельной работе при выполнении раздела «Разработка технологического процесса изготовления деталей» в курсовом и дипломном проектировании.

6. Средства достижения целей практического занятия:

- пояснение преподавателем общей методики, основных принципов и подходов при выборе способов и средств обработки отдельных поверхностей деталей;

- коллективное рассмотрение примера выбора способов и средств обработки одной - двух поверхностей детали под руководством преподавателя;

- самостоятельная работа всех студентов по выбору способов и средств обработки одной поверхности детали по указанию преподавателя.

7. Методика выбора способов обработки поверхностей детали и определения необходимого числа переходов.

К выбору способов обработки поверхностей детали приступают после анализа:

- служебного назначения детали в машине, технических условий и требований, которым она должна отвечать;

- качества и точности поверхностей, требующих обработки;

- качества и точности исходной заготовки.

В качества исходных данных необходимо иметь:

- чертеж детали и технические требования к ней;

- чертеж заготовки и технические требования к ней;

- тип производства;

- рекомендации, какое оборудование, исходя из типа производства или других условий должно быть взято за основу при изготовлении деталей.

Методически выбор способов обработки поверхностей целесообразно производить в следующей последовательности:

1. Пронумеровать все поверхности детали.

2. Провести анализ требований, предъявляемых к точности и качеству поверхностей готовой детали, и занести в таблицу сведения о точности исходной заготовки, о точности и шероховатости каждой обрабатываемой поверхности.

3. Исходя из данных о точности исходной заготовки и готовой детали, по каждой из поверхностей установить требуемую величину уточнения, которую необходимо обеспечить в результате обработки:

,

,

где -  точность заготовки;

точность заготовки;

-  точность поверхности готовой детали.

точность поверхности готовой детали.

к - порядковый номер поверхности, подлежащей обработке.

4. Выбрать способ окончательной обработки поверхностей, обеспечивающий получение требуемой точности и шероховатости.

Для выбора способов окончательной обработки поверхности можно воспользоваться обобщенно таблицей этапов обработки деталей (таблица 1) или использовать данные о точности обработки деталей на станках, приведенные в справочной литературе /4/. Способ окончательной обработки выбираем таким образом, чтобы технологические возможности способа обработки  обеспечивали получение требуемых параметров качества поверхности

обеспечивали получение требуемых параметров качества поверхности  . Зафиксировать выбранный способ окончательной обработки в сводной таблице способов обработки поверхностей.

. Зафиксировать выбранный способ окончательной обработки в сводной таблице способов обработки поверхностей.

5. Используя обобщенную таблицу этапов обработки (таблица 1), наметить план обработки поверхности, занеся в сводную таблицу сведения о достигаемой точности каждого из выбранных промежуточных способов обработки данной поверхности.

6. Исходя из точности, достигаемой каждым из выбранных способов обработки поверхности, определить величину уточнения, обеспечиваемую этими способами и найти их произведение

где  - уточнение, обеспечиваемое каждым способом обработки, при этом должно соблюдаться условие:

- уточнение, обеспечиваемое каждым способом обработки, при этом должно соблюдаться условие:

Таблица 1 Этапы обработки поверхностей

| Этап | Наименование | Содержание | Реализация | наруж. пов. | Параметры качества поверхности | |

| внутр. пов. | ||||||

| плоск. пов. | квал. | Rz (Ra), мкм | ||||

| Э0 | Заготовительный | Получение заготовки | Прокатка, штамповка, литье | 16-12 | (>40) | |

| Э1 | Черновой | Съем напусков и основного объема припусков | Черновое обтачивание Сверление, рассверливание, черновое зенкерование, черновое растачивание Черновое фрезерование, обдирочное шлифование | 14-12 | (80)-6,3 | |

| Э2 | Термический 1 | Стабилизирующая термообработка для снятия внутренних напряжений | Отжиг, нормализация, улучшение - искусственное старение | |||

| Э3 | Получистовой 1 | Уточнение и правка баз | Получистовое обтачивание Рассверливание, зенкерование, черновое протягивание (притирка центровых отверстий) Получистовое фрезерование, черновое шлифование | 13-10 | (40)-1,6 | |

| Э4 | Термический 2 | Химико-термическая обработка | Цементация, азотирование и т.д. | |||

| Э5 | Получистовой 2 | Назначается, если Э4=0; правка баз, съем припуска с поверхностей, не подлежащих хим.терм. обработке | Получистовое обтачивание Притирка центровых отверстий, получистовое растачивание | 13-10 | (40)-1,6 | |

| Э6 | Термический 3 | Упрочняющая термообработка | Закалка | - | - | |

| Э7 | Чистовой 1 | Уточнение (правка баз, если Э6=0) | Чистовое обтачивание, черновое шлифование Черновое развертывание, черновое шлифование, протягивание (притирка центровых отверстий) Чистовое фрезерование, протягивание, шлифование | 10-8 | 6,3-0,4 | |

| Э8 | Чистовой 2 | Уточнение | Тонкое обтачивание, чистовое шлифование Тонкое растачивание, чистовое шлифование, чистовое развертывание центровых отверстий Чистовое шлифование | 8-6 | 1,6- 0,2 | |

| Э9 | Доработочный | Обработка второстепенных элементов и легкоповреж-даемых поверхностей (резьб и т.д.) | Все методы механической обработки | |||

| Э10 | Гальванический | Нанесение покрытий | Цинкование, никелирование и др. | - | - | |

| Э11 | Доводочный | Получение поверхностей особо высокой точности, снижение шероховатости | Тонкое шлифование, притирка, суперфиниш, обкатывание, выглаживание, полирование Тонкое шлифование, притирка, хонингование, раскатывание, выглаживание, калибрование, полирование Притирка, доводка | 5-4 | <0,1 | |

| Э12 | Контрольный | Контроль качества | Измерение размеров, шероховатости | - | - | |

7. Повторить пп. 4-6 для каждой подлежащей обработке поверхности.

Примечание: при выборе способов обработки каждой из поверхностей детали следует найти такой способ и принять такое количество переходов, которые позволили бы наиболее экономично осуществить переход от заготовки к готовой детали и обеспечить получение требуемого уточнения  . При этом желательно, чтобы все или возможно большее число поверхностей детали обрабатывались одним способом. Это позволит совместить наибольшее число переходов во времени, уменьшить количество операций, сократить трудоемкость, цикл и себестоимость обработки.

. При этом желательно, чтобы все или возможно большее число поверхностей детали обрабатывались одним способом. Это позволит совместить наибольшее число переходов во времени, уменьшить количество операций, сократить трудоемкость, цикл и себестоимость обработки.

Пример выбора способов обработки поверхностей детали и установление требуемого числа переходов

Задача: выбрать способы обработки поверхностей противовеса.

Исходные данные:

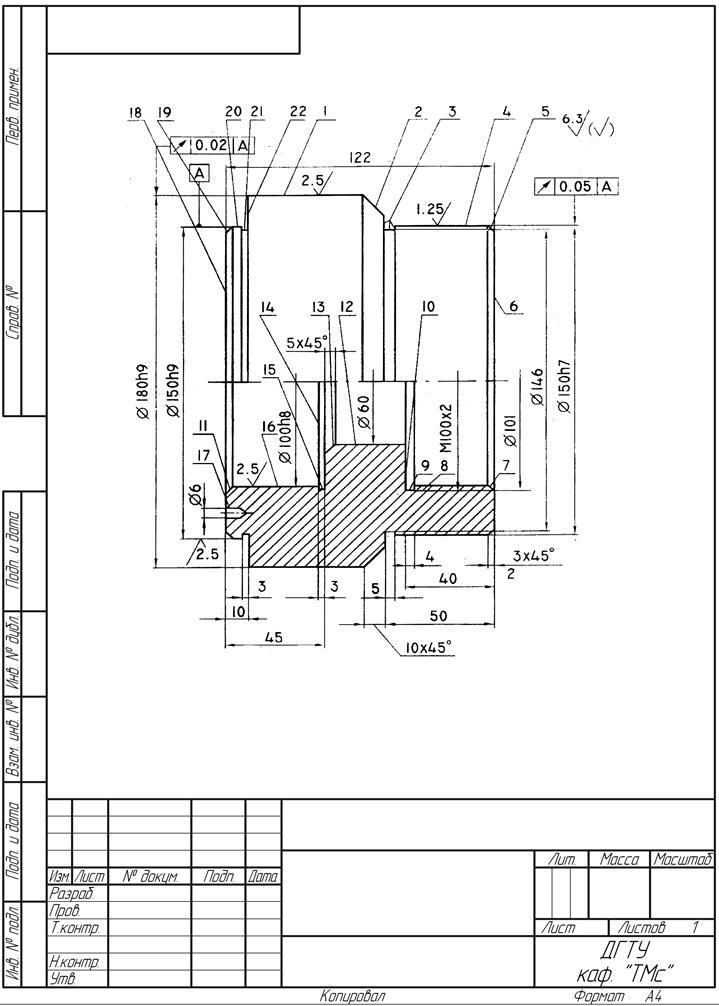

- чертеж детали (рисунок 1);

- заготовка - отливка, получаемая литьем в металлические формы

( 1 класс точности);

- тип производства - серийный;

- рекомендуемый тип оборудования - универсальное, специализированное.

1. Производим нумерацию поверхностей детали (вариант нумерации поверхностей представлен на рисунке 1). Данная деталь включает 22 поверхности, все поверхности подлежат обработке.

2. Из чертежа детали выявляем требования, которым должны отвечать поверхности после обработки и устанавливаем соответствующие требуемой точности допуски на размер обработки (результаты анализа сводим в таблицу 2).

3. Устанавливаем по каждой из поверхностей требуемую величину уточнения, которую необходимо обеспечить в результате обработки

Так для 1-й поверхности  ;

;

4-й поверхности  ;

;

6-й поверхности  ;

;

8-й поверхности  ;

;

16-й поверхности  и т.д.;

и т.д.;

1. Неуказанные фаски 1х450

2. Неуказанная глубина канавок 0,5 мм

3. Неуказанные предельные отклонения – по Н14, h14,

Рисунок 1. Чертеж детали

4. Выбираем способ окончательной обработки поверхностей. На основе анализа существующих способов обработки (используя обобщенную таблицу способов обработки), обеспечивающих получение требуемой точности и шероховатости поверхности 1, выбираем способ окончательной обработки - чистовое обтачивание (этап 7). При этом согласно /4/ достигаемая точность составит  мкм.

мкм.

Для других поверхностей, рассуждая аналогично, получаем:

поверхность 4 - тонкое алмазное обтачивание (этап 8) Т04=40 мкм;

поверхность 6 - черновое торцевое точение (этап 1) Т06=530 мкм;

поверхность 8 - нарезание резьбы (этап 9) после предварительного тонкого

растачивания (этап 8) Т08=35 мкм;

поверхность 16 - чистовое растачивание (этап 7) T016=54 мкм.

Аналогичный подход используем и для других поверхностей (см. таблицу 2). Отдаем предпочтение токарным способам обработки, поскольку деталь типа тела вращения и может быть обработана на токарных станках с ЧПУ, что отвечает условиям, сформулированным в исходных данных.

5. Намечаем план обработки поверхностей, используя обобщенную таблицу этапов обработки.

Для поверхности 1, отсутствие в технических требованиях на деталь требований, предусматривающих проведение химико-термической обработки. Позволяет наметить следующую последовательность обработки поверхности:

- черновое обтачивание (Т1.1=530 мкм),  =2,17;

=2,17;

- получистовое обтачивание (T1.2=260 мкм),  =2,04;

=2,04;

- чистовое обтачивание (Т1.3=80 мкм),  =3,25.

=3,25.

Возможность применения намеченной последовательности обработки поверхности 1 оценим по величине достигаемой при этом величины уточнения

Сравнивая  с

с  , 14,39

, 14,39  >11,5, можно сделать вывод, что намеченная последовательность обработки обеспечивает получение поверхности 1 по всем показателям точности.

>11,5, можно сделать вывод, что намеченная последовательность обработки обеспечивает получение поверхности 1 по всем показателям точности.

Для поверхности 4 можно предложить следующую последовательность обработки:

- черновое обтачивание (T4.1=530 мкм),  =1,89;

=1,89;

- получистовое обтачивание (Т4.2=260 мкм),  =2,04;

=2,04;

- чистовое обтачивание (Т4.3=80 мкм),  =3,25;

=3,25;

- тонкое обтачивание (Т4.3=40 мкм),  =2.

=2.

>

>

что свидетельствует о применимости данного способа обработки поверхности 4.

Для поверхности 6

- черновое торцевое точение (T6.1=530 мкм),  =1,89.

=1,89.

>

>

Для поверхности 8

- черновое обтачивание (Т8.1=460 мкм),  =l,9;

=l,9;

- получистовое обтачивание (Т8.2=140 мкм),  =3,3;

=3,3;

- чистовое обтачивание (Т8.3=70 мкм),  =2;

=2;

- тонкое обтачивание (Т8.3=35 мкм),  =2;

=2;

- нарезание резьбы Ml00x2.

>

>

Для поверхности 16

- черновое растачивание (Т16.1=460 мкм),  =l,9;

=l,9;

- получистовое растачивание (Т16.2=140 мкм),  =3,3;

=3,3;

- чистовое растачивание (T16.3=54 мкм),  =2,6.

=2,6.

>

>

Способы обработки других поверхностей представлены в сводной таблице способов обработки поверхностей детали (таблица 3).

Таблица 2

Рекомендации для выбора методов обработки поверхностей

| Исходные данные | Рекомендуемый метод обработки | Технологические возможности | Характеристика метода | |||||||

| Точность | Вид поверхности | Необходимость координир. относит. др. размеров | Состояние материала | Тип производства | Координирование относительно др. поверхностей | Дополнительные сведения | Производительность | Стоимость инструмента | Возможность переналадки на размер | |

| 14-12 кв. (реализуется на этапе обработки Э1)

| Нар. цил. | Независимо | Сырой | любой | Обтачивание | до 0,1-0,15 | - | высок. | низк. | есть |

| Отверстие | Независимо | Сырой | любой | Сверление | до 0,15-0,25 | кондук. | средн. | низк. | нет | |

| м/с | Рассверливание2 | то же | кондук. | средн. | низк. | нет | ||||

| с/с кс | Черновое зенкерование | до 0,1-0,15 | кондук. | высок. | сред. | нет | ||||

| м/с | Растачивание | до 0,08-0,12 | с напр. | шок. | низк. | есть | ||||

| м/с с/с | Расфрезеровывание3 | до 0,15 | - | средн. | низк. | есть | ||||

| Плоскости | Независимо | Сырой | м/с | Строгание4 | в пред, 12 кв. | - | низк. | низк. | есть | |

| любой | Фрезерование | то же | - | высок | оч. высок. | есть | ||||

| к/с, м | Плоское протягивание | до 10 кв. | - | очень высок. | оч. высок. | есть | ||||

| в спец. случ. | Плоское обдирочное шлифование | в пределах 12 кв. | - | высок. | низк. | есть | ||||

| 11-10 квалитет | Нар. цил. | Независимо | Сырой | любой | Получистовое обтачивание | до 0,08-0,1 | - | высок. | низк. | есть |

| Отверстие | Независимо | Сырой | м/с | Рассверливание2 | до 0,12-0,15 | кондук. | средн. | низк. | нет | |

| Получист. растачивание | до 0,05 | с напр. | низк. | низк. | есть | |||||

| с/с, к/с, м | Чистовое зенкерование | до 0,07-0,1 | кондук. | высок. | средн. | нет | ||||

| м/с, с/с | Получистовое расфрезеровывание' | до 0,1 | - | средн. | низк. | есть | ||||

| к/с, м | Прошивка Протягивание | нет | шлиц. фасон. | очень высок. | очень высок. | нет | ||||

| Плоскости | Независимо | Сырой | м/с | Строгание4 | до 10 кв. | - | низк. | низк. | есть | |

| любой | Получит. фрезерование | до 10 кв. | - | высок. | средн. | есть | ||||

| к/с, м | Плоское протягивание | до 10 кв. | - | очень высок. | очень высок. | есть | ||||

| в спец. случ. | Плоское шлифование | до 10 кв. | высок. чистота | средн. | низк. | есть | ||||

| 9-8 квалитет | Нар. цил. | Есть | Сырой | любой | Чистовое обтачивание | до 0,05 | - | средн. | низк. | есть |

| Закал. | любой | Шлифование | до 0,02-0,03 | высок. чист. | средн. | низк. | есть | |||

| Нет | Сырой | любой | Чистовое обтачивание | до 0,05 | средн. | низк. | есть | |||

| любой | Шлифование | до 0,02-0,03 | высок. чист. | средн. | низк. | есть | ||||

| Закал. | любой | Шлифование | до 0,02-0,03 | высок. чист. | средн. | низк. | есть | |||

| Отвер-стия | Есть | Сырой | м/с | Чистовое растачивание | до 0,05 | с напр. | низк. | низк. | есть | |

| с/с, к/с, м | Развертывание | до 0,05-0,06 | кондук втулка | высок. | сред. | нет | ||||

| Закал. | любой | Внутреннее шлифование | до 0,05 | высок. чистот | низк. | низк. | есть | |||

| Алмазное (зльбор) растачивание | до 0.05 | высок. чистот | низк. | низк. | есть | |||||

| Нет | Сырой | м/с | Чистовое растачивание | до 0,05 | с напр. | низк. | низк. | есть | ||

| с/с, к/с, м | Развертывание | до 0,05-0,06 | кондук. втулка | высок. | сред. | нет | ||||

| к/с, м | Протягивание | нет | шлиц. отвер. | высок. | очень высок. | нет | ||||

| Закал | любой | Внутреннее шлифование | до 0,05 | высок. чистота | низк | низк. | есть | |||

| Алмазное (эльбор) растачивание | до 0,05 | высок. чистот. | низк. | низк. | есть | |||||

| Плоскости | Независимо | Сырой | любой | Тонкое (бреющее) фрезерование | ..до 8 квалитeтa | высок. частот. | средн. | средн. | есть | |

| любой | Плоское шлифование | до 8 квалитетa | высок. чистот. | низк. | низк. | есть | ||||

| 7-6 квалитет (Э8) | Нар. цил. | Есть | Сырой | любой | Тонкое обтачивание | есть | средн. | низк. | есть | |

| Закал | любой | Шлифование | есть | - | низк. | низк. | есть | |||

| Нет | Сырой | м/с | Тонкое обтачивание | есть | • | средн. | низк. | есть | ||

| с/с, к/с, м | Шлифование | есть | - | низк. | низк. | есть | ||||

| Закал | любой | Шлифование | есть | - | низк. | низк. | есть | |||

| Отверстия | Есть | Сырой | любой | Тонкое растачивание | есть | - | низк. | НИЗК. | есть | |

| Нет | Сырой | м/с | Тонкое растачивание | есть | - | низк. | низк. | есть | ||

| с/с, к/с, м | Чистовое развертывание | нет | • | сред. | сред. | нет | ||||

| к/с, м | Протягивание | нет | шлиц. отвер. | высок. | низк. | нет | ||||

| Закал | любой | Внутреннее шлифование | есть | - | очень низкая | низк. | есть | |||

| Алмазное (эльбор) растачивание | есть | низк. | низк. | есть | ||||||

| Плоскости | Независимо | Независимо | любой | Плоское шлифование | есть | - | низк. | низк. | есть | |

1 - Самый распространенный метод получения отверстия в глухом материале

2 - При отсутствии зенкера. Предпочтительнее зенкерование.

3 - Так называемое планетарное фрезерование, т.е. движение вращающейся концевой фрезой

внутри отверстия по кольцевой траектории. Используется на многоцелевых станках с системой ЧПУ типа Ф4.

4 - Только при обработке длинных узких поверхностей (например, направляющих).

Таблица 3

Способы обработки поверхностей противовеса

| № пов. | Заготовка | Параметры качества поверхности | εдк |

План обработки поверхностей | ||||||||||||||

| 1 пер. | Тк1, мкм | 2 пер. | Тк2 | 3 пер. | Тк3 | 4 пер. | Тк4 | 5 пер. | εк |

пер. | ||||||||

| Тзк | Кв. | Тдк | Ra (Rz) | |||||||||||||||

| Отливка – литье в металлические формы (1 кл. точности) | | 2.5 | 11.5 | Черн. обтач. | Получист. обтач. | Чист. обтач. | 14,4 | ||||||||||||

| 6.3 | 1,15 | Черн. обтач. | 1600 1000 | 1,15 | ||||||||||||||

| 6,3 | 1,0 | Черн. обтач. | Обтач. | 1,0 | ||||||||||||||

| 6,3 | 1,25 | Черн. обтач. | Получист. обтач. | Чист. обтач. | Тонк. обтач. | 25,0 | К | |||||||||||

| 6,3 | 1,0 | Черн. обтач. | 1,0 | |||||||||||||||

| 6,3 | 1.15 | Черн. торц. обтач. | 1,89 | |||||||||||||||

| 6,3 | 1,15 | Черн. растач. | 1,64 | |||||||||||||||

| 1,25 | 21,8 | Черн. растач. | Получист. обтач. | Чист. раста-чив. | Тонк. раста-чив. | Нарез. резьбы M100*2 | 25.1 | К | ||||||||||

| 6,3 | 1,0 | Черн. растач. | 1,9 | |||||||||||||||

| 6.3 | 1,4 | Черн. торц. растач. | 1,64 | |||||||||||||||

| 6,3 | 1,15 | Черн. растач. | 1,64 | |||||||||||||||

| 14. | 6,3 | 1.0 | Черн. растач. | 1,85 | ||||||||||||||

| 6,3 | 1,0 | Черн. растач. | - | 1,85 | ||||||||||||||

| 6.3 | 1,4 | Черн растач. | 1,64 | |||||||||||||||

| 6,3 | 1.0 | Черн. растач | 1,64 | |||||||||||||||

| 6,3 | 2,5 | Черн. растач. | Получист. обтач | 16,3 | К | |||||||||||||

| 6.3 | Сверление | |||||||||||||||||

| К | ||||||||||||||||||

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|