- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Определение параметров трассы челнокового (катучего) ленточного конвейера

Содержание

| 1. Расчёт цилиндроконического бункера………………………….. | |

| 2. Расчёт горизонтально-наклонного ленточного конвейера……… | |

| 3. Определение параметров трассы челнокового (катучего) ленточного конвейера ………………………………………………… | |

| 4. Расчёт ковшового наклонного обезвоживающего элеватора…… | |

| 5. Расчёт прямоугольного бункера с пирамидальным днищем…… | |

| 6. Расчёт наклонно-горизонтального ленточного конвейера……… | |

| 7. Определение параметров ленточного конвейера с разгрузочной тележкой ……………………………………………………... | |

| Используемая литература……………………………………………. |

1. Расчёт цилиндроконического бункера

Дано: Q=800т/ч ; ρ=0,8 т/м3 ; a’max=350 мм.

Считается, что перед отгрузкой материала в бункера происходит дробление, поэтому

На ЦОФ, перерабатывающих коксующиеся угли, широко используют цилинд рические бункера, у которых высота корпуса значительно превышает его диаметр (рис.1). Такие бункера называются силосами или силосными банками. Для обеспечения необходимой вместимости одиночные бункера объединяют в многоячейковые бункерные блоки. В угольной промышленности в качестве типовых приняты двухрядные силосные блоки, состоящие из силосных банок диаметром 12 м,

вместимостью 2500или 1600т. HБ1≥2D (стр.3.[1]),т.е. HБ1≥24 м, принимаем предварительно высоту бункеровHБ1=24 м.

Емкость бункеров аккумулирующих и дозировочно - аккумулирующих бункерных устройств принимается в соответствии с НТП для центральных (ЦОФ) углеобогатительных фабрик на 19 часов работы фабрики из расчета усреднения качества угля и обеспечения ритмичной работы фабрики.

где Q-производительность ЦОФ ,т/ч.

Определяем объём бункера:

где V – объём бункера, м3;

Q – ёмкость бункеров, т;

ρ – насыпная плотность груза, т/м3

Находим объём ячейки:

Количество ячеек принимается равным 8, для того чтобы было возможным установить ячейки в 2 ряда по 4 штуки. Тогда действительный объем ячейки определится Vя ,м3:

Определяем наименьший размер выпускного отверстия:

;

;

k – опытный коэффициент; т.к. груз рядовой, то k=2,4; (стр. 12, [1])

φ – угол естественного откоса; φ=45º; (таблица 2.2, [1])

Определяется ширина грузонесущего органа подбункерного питателя, и окончательно принимаются размеры выпускного отверстия бункера.

Ширина грузонесущего органа питателя Вп не должна быть меньше ширины выпускного отверстия бункера d.В то же время с цельюэффективного использованиярабочей поверхностигрузонесущего органа его ширины не должна намного превышать размер выпускного отверстия бункера. Поэтому, если это не выполняется ,необходимо ширину выпускного отверстия бункера скорректировать в сторону увеличения.

Вп≥0,8d, где Вп - ширина питателя.

d≈0,8∙Вп;

Производительность после выхода материала из бункера

Q3=0,8* Q = 0,8*800 = 640 т/ч

Так как ячейки установлены в 2 ряда,то нагрузка на питатели делится пополам, по

лучаем

Qп=640/2=320 т/ч, где Qп- часовая производительность питателя.

Принимаем питатель ПК-1,2-8 с производительностью Qп=320 т/ч; Вп=1000 мм;

d≈0,8∙1000=800 мм;

В соответствии с характеристикой хранимого груза принимается угол наклона стенок выпускной части бункера a и определяется ее высота h,м :

a=φ+(5÷10º); (стр. 13, [1])

где a – угол наклона стенок выпускной части бункера;

Принимаем α=55º;

Определяем высоту выпускной части бункера (h):

где Д и d – диаметр бункера соответственно по верху и по низу;

Для загрузки ячеек бункера принимает челноковый (катучий) ленточный конвейер.

где Q – часовая производительность фабрики, т/ч;

ρ – насыпная плотность груза, т/м3;

υ – скорость ленты, м/с;

В – ширина ленты, м;

С – коэффициент, зависящий от угла b наклона конвейера к горизонту, угла φ естественного откоса груза в покое и желобчатости ленты, характеризуемой углом a'р наклона боковых роликов роликоопор верхней ветви ленты;

Q=275 т/ч; a'р=300; (стр. 10, [2])

υ=2,5 м/с; (таблица 1.2, [2])

С=365; (таблица 1.3, [2])

окончательно принимаем ширину ленты В=1000 мм

Определяем объём пустот бункера (Vпуст):

Определяем строительный (геометрический) объём ячейки бункера (V0):

Vo=Vяч+Vпуст=2375 +452,16=2827,16 м3;

Рассчитываем объём выпускной части бункера (Vв):

Находим высоту верхней части бункера (Н):

Полная высота бункера НБ:

НБ=Н+h=22,15+8=30,15 м;

≤2,5÷3,0 (стр. 16, [1])

≤2,5÷3,0 (стр. 16, [1])

Следовательно, считаем, что бункер глубокий.

Находим коэффициент заполнения бункера (ψ):

Определяем вертикальное давление на дно бункера Рв:

где f – коэффициент трения груза о стенки бункера;

ρ – насыпная плотность груза, т/м3;

kп – коэффициент подвижности груза;

R – гидравлический радиус бункера, равный отношению площади поперечного сечения бункера к его периметру R=D/4=12/4=3 м ;

f=0,7; (таблица 2.5, [1])

где φ′ – угол внутреннего трения;

φ′≈φ=45º;

Вычисляем скорость истечения груза из бункера (υ):

где λ – коэффициент истечения;

λ=0,4; (таблица 2.6, [1])

Вычисляем пропускную способность бункера (Q):

где S – площадь выпускного отверстия бункера;

2. Расчёт горизонтально-наклонного ленточного конвейера

L1Г=ℓ4-5+ℓ5-6=40 м; β1=13º; ℓ3-4=ℓ8-9; h3-4=h8-9;

Принимаем ленту ТК-150 при ширине ленты В=1000 мм; (таблица 1.7, [2])

(стр. 10, [2])

(стр. 10, [2])

Принимаем R2=125м (таблица 1.8, [2])

где R2 – вогнутый изгиб;

ℓ1-2= ℓ5-6=1 м;

где ℓ1-2 – длина ленты от точки 1 до точки 2;

ℓ4-5=40-1=39 м; L1Г=ℓ7-8=40 м;

ℓг=22,5 м; h=2,56 м; (таблица 1.10, [2])

где b – коэффициент;

ℓ8-9= ℓ3-4= ℓг∙b=22,5∙1,25=28,13 м ;

h8-9=h3-4=h∙b=2,56∙1,25=3,2 м ;

H=HБ+10 м=30,15+10=40,15 м;

h2-3=H-h8-9=40,15-3,2=36,95 м;

h9-10=H-h8-9=40,15-3,2=36,95 м;

ℓ2-3= ℓ9-10- ℓ1-2=160,65-1=159,65; ℓ5-6=1 м;

определяем общую длину конвейера L

L = L1Г+ ℓ8-9+ ℓ9-10 =40+28,13+159,65=227,78.

Уточнённый расчёт ленточного конвейера:

Выбор скорости и ширины ленты:

принимаем ширину ленты В=1000 мм, при a’max=450 мм,что удовлетворяет усло вию a’max>350 мм,отсюда получаем v=2.0 м/с

окончательно принимаем В=1000 мм

Определение постоянных линейных нагрузок:

где qг – масса груза, приходящаяся на 1 м длины ленты;

g=10 м/с2; (стр. 20, [2])

qл. ср=16,6 даН/м; (таблица 2.1, [2])

где qл. ср. – средняя линейная нагрузка от массы ленты;

где ℓ'р – расстояние между роликоопорами верхней ветви;

ℓ''р – шаг роликоопоры нижней части ветви; (стр. 23, [2])

q′p=17,2 даН/м; q′′p=9 даН/м;

где q′p и q′′p – линейные нагрузки от массы вращающихся частей роликоопор верхней и нижней ветви ленты (таблица 2.3, [2])

Определяем натяжения ленты в характерных точках трассы конвейера:

S1= Sсб; где Sсб – натяжение сбегания;

S2= S1+W1-2; где W1-2 – сопротивление участка 1-2;

W1-2=0,02∙S1;

S2= S1+0,02∙S1=1,02S1;

w=0,04

S3= S2+W2-3; W2-3=ℓ2-3∙w(qл+q′′р)-qл∙h2-3;

W2-3=159,65* 0,04(16,6+9)-16,6∙36,95=163,48-613,37=-449,89 даН;

S3=1,02S1 – 449,89;

S4= S3+W3-4; W3-4=ℓ3-4∙w(qл+q′′р)-qл∙h3-4;

W3-4=28,13∙0,04(16,6+9)-16,6∙3,2=28,81 –53,12=-24,31 даН;

S4=1,02S1-449,89-24,31=1,02S1 – 474,11;

S5= S4+W4-5; W4-5=ℓ4-5∙w(qл+q′′р);

W4-5=39∙0,04(16,6+9)=39,94 даН;

S5=1,02S1- 474,11+39,94=1,02S1 – 434,17;

S6=S5+W5-6; W5-6=0,02∙S5;

W5-6=0,02∙(1,02S1 – 434,17)=0,0204S1-8,68;

S6=1,02S1 – 434,17+0,0204S1-8,68=1,0404S1-442,85;

S7=S6+W6-7; W6-7=0,04∙S6;

W6-7=0,04∙(1,0404S1-442,85)=0,042S1-17,71;

S7=1,0404S1-442,85+0,042S1-17,71=1,08S1-460,56;

S8=S7+W7-8; W7-8= ℓ7-8∙w(qг+qл+q′р);

W7-8= 40∙0,04(38,2+16,6+17,2)=115,2 даН;

S8=1,08S1-460,56+115,2=1,08S1-345,36;

S9=S8+W8-9; W8-9= ℓ8-9∙w(qг+qл+q′р)+h8-9(qг+qл);

W8-9= 28,13∙0,04(38,2+16,6+17,2)+3,2(38,2+16,6)=81,01+175,36=256,37 даН;

S9=1,08S1-345,36+256,37=1,08S1-88,99;

S10=S9+W9-10; W9-10= ℓ9-10∙w(qг+qл+q′р)+h9-10(qг+qл);

W9-10= 160,65∙0,04∙(38,2+16,6+17,2)+36,95∙(38,2+16,6)=462,67+2024,86=2487,53 даН;

S10=1,08S1-88,99+2487,53=1,08S1+2398,54;

Sнб= S10=1,08Sсб+2398,54; где Sнб – натяжение набегания;

b1=1,08; b2=2398,54

т.к. α=2100; значит μ=0,35, (таблица 2.5, [2])

где α – угол обхвата барабана лентой;

μ – коэффициент сцепления;

еμα=3,61 (таблица 2.6, [2])

S1=948,04даН;

Sнб=S10=1,08∙948,04+2398,54 = 3422,42 даН;

S9=1,08∙948,04-88,99=934,89 даН;

S8=1,08∙948,04 -345,36= 678,52 даН;

S7=1,08∙948,04 -406,56=617,32 даН;

S6=1,0404∙948,04-442,85=534,49 даН;

S5=1,02∙948,04 -434,17=532,83 даН;

S4=1,02∙948,04 -474,11=492,89 даН;

S3=1,02∙948,04 -449,89=517,11 даН;

S2=1,02∙948,04=967 даН;

т.к. μ=0,35, то ηб=0,93; (стр. 31, [2])

Выбор типоразмеров приводного барабана и конвейера

Окружное усилие Р на приводном барабане определится:

где ηб – КПД приводного барабана;

S=Sнб+Sсб=3422,42+948,04=4370,46

Р=2660,62даН; S=4370,46 даН;

Принимаем предварительно типоразмер приводного барабана:

10080Ф – 120

Рдоп=4000 даН; Sб доп=6300 даН; Мкр б=1600 даН∙м; Дпр=0,63 м; (таблица 3.1, [2])

Расчётный крутящий момент на валу приводного барабана определяется:

Следовательно, окончательно принимаем этот барабан.

Выбор типоразмеров электродвигателя и редуктора привода

Определяем расчётную мощность электродвигателя Nр:

где k – коэффициент неучтённых потерь;

k=1,15; ηР=0,7; (стр. 33, [2])

Принимаем электродвигатель 4АН250S4У3(таб.3,2[2])

N=90 кВт; n=1475 мин -1;

Определяем расчётную частоту вращения приводного барабана:

Расчётное передаточное число редуктора определится:

Принимаем редуктор Ц2У-315Н (таб.3,3 [2])

i=25 Мкр доп= 860 даН∙м;

Мб кр< Мкр доп

Определяем фактическую скорость ленты при выбранных параметрах привода:

Выбор типоразмера ленты

Smax=Sнб;

Определяем расчётное число прокладок резинотканевой ленты zр:

где n0 – запас прочности ленты на разрыв;

В – ширина ленты, см;

kр – номинальная прочность тканевых прокладок, даН/см ширины прокладки;

т.к. тип ленты ТК-150 kР=150 даН/см;

β= более 100; n0=9,4 (таблица 3.4, [2])

В=100 см;

Принимаем z=3

qл ср=16,6 даН/м;

qл=13,4 даН/м; (таблица 3.5, [2])

следовательно, не удовлетворяет условию,

следовательно, не удовлетворяет условию,

поэтому принимаем z=4, qл=14,8 даН/м;

,что удовлетворяет условию.

,что удовлетворяет условию.

Следовательно, расчёт можно считать окончательным.

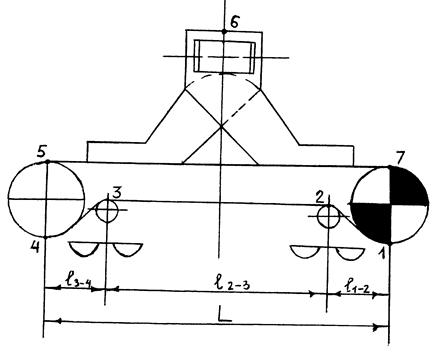

3. Определение параметров трассы челнокового (катучего) ленточного конвейера

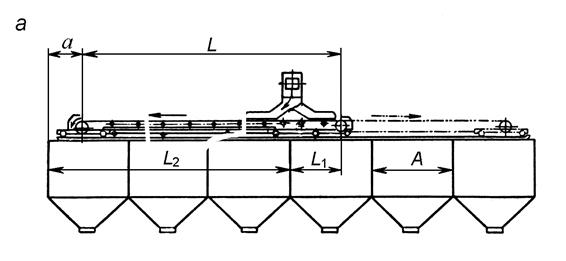

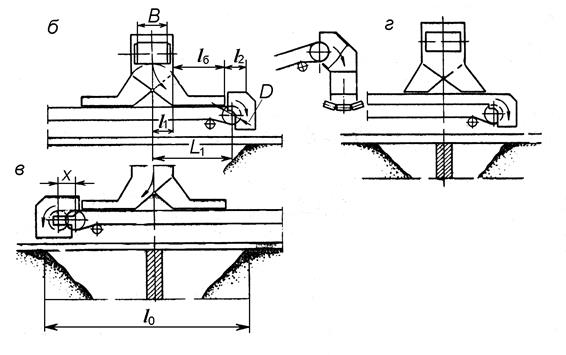

Схема загрузки бункера челноковым (катучим) конвейером:

а – общий вид; б, в, г – узлы загрузки конвейера

Для конвейера без бортов длина зоны, не заполняемой материалом при конечном положении натяжного барабана, может быть ориентировочно получена в виде суммы:

где х – ход натяжного устройства, м;

Для В=1000 мм длина бортов ℓб=2 м;

Д=0,6 м;

Д=0,6 м;

ℓ2≈0,9 м; х=0,5; (стр. 17,18, [2])

ℓ0=2∙(0,7+2+0,9)+0,5=7,7 м;

L1=ℓ1+ℓб+r=0,7+2 +0,3=3 м

Принимаем а=1 м;

Длина конвейера L принимается в зависимости от длины бункеров (числа и размеров ячеек).

L=L1+L2-a=3+48-1=50 м

Уточнённый расчёт челнокового ленточного конвейера:

Q2=275 т/ч;

Определение постоянных линейных нагрузок:

где qг – масса груза, приходящаяся на 1 м длины ленты;

g=10 м/с2; (стр. 20, [2])

Ширина ленты В=1000 мм

qл. ср=16,6 даН/м; (таблица 2.1, [2])

где qл. ср. – средняя линейная нагрузка от массы ленты;

q′p=17,2 даН/м; q′′p=9 даН/м;

где q′p и q′′p – линейные нагрузки от массы вращающихся частей роликоопор верхней и нижней ветви ленты (таблица 2.3, [2])

Определяем натяжения ленты в характерных точках трассы конвейера:

S1= Sсб; где Sсб – натяжение сбегания;

S2= S1+W1-2; где W1-2 – сопротивление участка 1-2;

W1-2=0,02∙S1;

S2= S1+0,02∙S1=1,02S1;

w=0,04

S3= S2+W2-3; W2-3=ℓ2-3∙w(qл+q′′р);

ℓ1-2=ℓ3-4=1 м;

ℓ2-3=L-(ℓ1-2+ℓ3-4)=50-2=48 м;

W2-3=48∙0,04(16,6+9) =49,2 даН;

S3=1,02S1+49,2;

S4= S3+W3-4; W3-4=0,02∙S3=0,02∙(1,02S1+49,2)=0,02∙S1+0,9;

S4=1,02S1+49,2+0,02S1+0,9=1,04S1+50,1;

S5= S4+W4-5; W4-5=0,04S4=0,04(1,04S1+50,1)= 0,04S1+2;

S5=1,04S1+50,1+0,04S1+2=1,08S1 + 52,1;

S6=S5+W5-6+Wз.у.;

где Wз.у. – сопротивление на загрузочном устройстве;

ℓ5-6=L/2=50/2=25 м;

W5-6=ℓ5-6∙w(qг+qл+q′р);

W5-6=25∙0,04(38,2+16,6+17,2)=72 даН;

Wз.у.=0,9∙qл=0,9∙16,6=14,94 даН;

S6=1,08S1 + 52,1+72+14,94=1,08S1+139,04;

S7=S6+W6-7+Wз.у;

W6-7=ℓ6-7∙w(qг+qл+q′р);

ℓ6-7=L/2=50/2=25 м;

W6-7=25∙0,04(38,2+16,6+17,2)=72 даН;

Wз.у.=0,9∙qл=0,9∙16,6=14,94 даН;

S7=1,08S1 +139,04+72+14,94=1,08S1+225,98;

Sнб= S7; где Sнб – натяжение набегания;

b1=1,08; b2=225,98;

т.к. α=2100; значит μ=0,2, (таблица 2.5, [2])

где α – угол обхвата барабана лентой;

μ – коэффициент сцепления;

еμα=2,08 (таблица 2.6, [2])

S1=225,98 даН;

S2=1,02∙225,98=230,49 даН;

S3=1,02∙225,98 +49,2=279,69 даН;

S4=1,04∙225,98 +50,1=285,11 даН;

S5=1,08∙225,98 +52,1=296,11 даН;

S6=1,08∙225,98 +139,04=383,09 даН;

S7=1,08∙225,98 +225,98=470,03 даН;

Sнб=S7= 470,03 даН;

Выбор основного оборудования конвейера

Окружное усилие Р на приводном барабане определится:

где ηб – КПД приводного барабана;

S=Sнб+Sсб=470,03+225,98=696,01 даН;

Р=262,42 даН; S=696,01 даН;

Принимаем предварительно типоразмер приводного барабана:

10040-60

Рдоп=575 даН; Sб доп=1370 даН; Мкр б=115 даН∙м; Дпр=0,4 м; (таблица 3.1, [2])

Расчётный крутящий момент на валу приводного барабана определяется:

Следовательно, окончательно принимаем этот барабан.

Выбор типоразмеров электродвигателя и редуктора привода

Определяем расчётную мощность электродвигателя Nр:

где k – коэффициент неучтённых потерь;

k=1,15; ηР=0,9; (стр. 33, [2])

Принимаем электродвигатель 4АН160S4У3

N=18,5 кВт; n=1450 мин -1;

Определяем расчётную частоту вращения приводного барабана:

Расчётное передаточное число редуктора определится:

Принимаем редуктор Ц2У-315Н

i=16 Мкр доп= 920даН∙м;

Мб кр< Мкр доп

Определяем фактическую скорость ленты при выбранных параметрах привода:

Выбор типоразмера ленты

Smax=Sнб;

Определяем расчётное число прокладок резинотканевой ленты zр:

где n0 – запас прочности ленты на разрыв;

В – ширина ленты, см;

kр – номинальная прочность тканевых прокладок, даН/см ширины прокладки;

т.к. тип ленты ТК-150 kР=150 даН/см;

β= более 100; n0=9,4 (таблица 3.4, [2])

В=100 см;

Принимаем z=3

qл ср=16,6 даН/м;

qл=13,4 даН/м; (таблица 3.5, [2])

следовательно, не удовлетворяет условию,

следовательно, не удовлетворяет условию,

поэтому принимаем z=4

qл=14,8 даН/м;

Следовательно, расчёт можно считать окончательным.

4. Расчёт ковшового наклонного обезвоживающего элеватора

Q3=0,8∙Q=0,8*800=640 т/ч;

где Q3 – производительность элеватора;

а'4 ср=0,25∙а'1=0,25∙105=26,25мм;

Н=20 м; b=650; ρ=0,80 т/м3;

Принимаем к установке элеватор ЭО10С.

Q=220 т/ч при υ =0,25 м/с; тогда

Определяем линейную массу груза:

где Q – производительность элеватора, т/ч;

υ – скорость элеватора, м/с;

Рассчитываем линейную массу цепи с ковшами:

q0=mэ∙q, кг/м;

где mэ – эмпирический коэффициент;

q – линейная масса груза;

mэ=0,9 (таблица 7.5, [3])

Определяем сопротивление груженой и порожней ветви элеватора:

Wгр=L∙g∙(q+q0)∙(w∙cosb+sinb), Н

где L – длина транспортирования, м;

w – коэффициент сопротивления;

w=0,2

где Н – высота подъёма, м;

b – угол наклона элеватора;

Wгр=22,22∙9,8∙(311,11+280)∙(0,2∙cos65+sin65)=127945,44 Н

Wп=L∙g∙q0∙(w∙cosb-sinb), Н

Wп=22,22∙9,8∙280∙(0,2∙cos65-sin65)= -50362,61 Н

Рассчитываем сопротивление зачерпыванию груза:

Wзач=kзач∙g∙q, Н

где kзач – коэффициент зачерпывания, отражающий удельную работу, затрачиваемую на зачерпывание груза, Н∙м/Н, при υ=1,25÷2,5 м/с; (стр. 113, [3])

т.к. скорость выбранного элеватора υ=0,25 м/с, то kзач=1

Wзач=1∙9,8∙311,11=3048,88Н;

Принимаем минимальное натяжение в точке 2: S2=3000 Н; (стр. 113, [3])

S1=S2-Wп=3000-(-50362,61)= 53362,61 Н;

S3=k∙S2+Wзач;

где k – сопротивление поворотного пункта;

k=1,08

S3=1,08∙3000+3048,88=6288,88 Н;

S4=S3+Wгр;

S4=6288,88+127945,44=134234,32 Н=Smax

Определяем необходимое разрывное усилие цепи элеватора:

где m – коэффициент запаса прочности цепи;

l – коэффициент, учитывающий неравномерность распределения натяжения между цепями;

m=5; l=1,6; (стр. 90, [3])

Sразр=419.5 кН;

Принимаем цепь М 630 , Sразр= 630 кН;

Определяем тяговое усилие привода элеватора:

F=Sнб-Sсб+0,03(Sнб+Sсб);

Sсб=S1=53362,61; Sнб=S4=134234,32

F=134234,32-53362,61+0,03(134234,32+53362,61)=86499,6179H

Расчётная мощность двигателя, требуемая для установки равна:

Расчётная мощность двигателя, требуемая для установки равна:

где kр – коэффициент резерва мощности двигателя на неучтённые или кратковременные или кратковременно возникающие дополнительные сопротивления;

h – КПД редуктора;

kр=1,15÷1,2; h=0,92÷0,96; (стр. 24, [3])

NЭ=55 кВт > NР=26,18 кВт;

Следовательно, данный элеватор удовлетворяет по мощности двигателя.

5. Расчёт прямоугольного бункера с пирамидальным днищем

Q6=640 т/ч; ρ=0,8 т/м3; а'max=а'4 ср=0,25* а'1 =26.25 мм;

Qб=19∙ Q6=19∙640=12160 т;

Определяем объём бункера:

где V – объём бункера, м3;

Q – ёмкость бункеров, т;

ρ – насыпная плотность груза, т/м3;

(стр. 3, [1])

(стр. 3, [1])

Диаметр принимаем в соответствии с шагом строительных колонн:

Д=12 м; В=9 м; (стр. 11, [1])

Примем предварительно высоту бункера:

Находим объём ячейки:

Определяем количество необходимых ячеек:

Принимаем установку ячеек в два ряда n=8, тогда действительный объём ячейки определится:

Определяем наименьший размер выпускного отверстия:

;

;

k – опытный коэффициент; т.к. груз рядовой, то k=2,4; (стр. 12, [1])

φ – угол естественного откоса; φ=45º; (таблица 2.2, [1])

b≈0,8∙Вп;

где Вп – ширина питателя;

Принимаем к установке под ячейками бункеров качающийся питатель:

Qп=0,7* Q6 =0,7*640=448т/ч;

Так как ячейки установлены в 2 ряда, то нагрузка на питатели делится пополам, получаем Qп=448/2=224т/ч;

где Qп – часовая производительность питателя;

Принимаем питатель пластинчатый ПЛ8,0 с производительностью Qп=185 т/ч;Вп=800 мм;

b≈0,8∙800=640 мм;

α=φ+(5÷10º); (стр. 13, [1])

где a – угол наклона стенок выпускной части бункера;

Принимаем α=55º;

Определяем высоту выпускной части бункера (h):

где B и b – ширина бункера соответственно по верху и по низу;

Для загрузки ячеек бункера принимает распределительный конвейер с разгрузочной тележкой.

где Q – часовая производительность фабрики, т/ч;

ρ – насыпная плотность груза, т/м3;

υ – скорость ленты, м/с;

В – ширина ленты, м;

С – коэффициент, зависящий от угла b наклона конвейера к горизонту, угла φ естественного откоса груза в покое и желобчатости ленты, характеризуемой углом a'р наклона боковых роликов роликоопор верхней ветви ленты;

Q=280 т/ч; a'р=300; (стр. 10, [2])

υ=2,5 м/с; (таблица 1.2, [2])

С=365; (таблица 1.3, [2])

Тогда принимаем ширину ленты В=0,8 м

Определяем объём пустот бункера (Vпуст):

где ℓ – расстояние между рукавами, м;

ℓ=2,05 (таблица 2.4, [1])

Определяем строительный (геометрический) объём ячейки бункера (V0):

Vo=Vяч+Vпуст=1564+157,5=1722.21 м3;

Рассчитываем объём выпускной части бункера (Vв):

|

а=А-2а'=12-2∙4,3=3,4 м;

а=А-2а'=12-2∙4,3=3,4 м;

|

Находим высоту верхней части бункера (Н):

Полная высота бункера НБ:

НБ=Н+h=13.77+6,14=19.91м;

≤3,0 (стр. 16, [1])

≤3,0 (стр. 16, [1])

Следовательно, считаем, что бункер глубокий.

Находим коэффициент заполнения бункера (ψ):

Определяем вертикальное давление на дно бункера Рв:

где f – коэффициент трения груза о стенки бункера;

ρ – насыпная плотность груза, т/м3;

kп – коэффициент подвижности груза;

R – гидравлический радиус бункера;

f=0,8; (таблица 2.5, [1])

где φ′ – угол внутреннего трения;

φ′≈φ=45º;

а'1=33,75 мм=0,03375 м; а=3,4 м; b=0,64 м;

Вычисляем скорость истечения груза из бункера (υ):

где λ – коэффициент истечения;

λ=0,4; (таблица 2.6, [1])

Вычисляем пропускную способность бункера (Q):

где S – площадь выпускного отверстия бункера;

6. Расчёт наклонно-горизонтального ленточного конвейера

L5Г=ℓ1-2+ℓ2-3=23 м; β1=15º; ℓ3-4=ℓ8-9; h3-4=h8-9;

Принимаем ленту ТК-150, при ширине ленты В=1000мм; (таблица 1.7, [2])

(стр. 10, [2])

(стр. 10, [2])

Принимаем R1=20 м (таблица 1.7, [2])

где R2 – выпуклый изгиб;

ℓ1-2= ℓ5-6=1 м;

где ℓ1-2 – длина ленты от точки 1 до точки 2;

ℓ2-3=ℓ9-10-ℓ1-2=23-1=22 м;

ℓг=2,588 м; h=0,341 м; (таблица 1.9, [2])

где а – коэффициент;

ℓ8-9= ℓ3-4= ℓг∙а=2,588∙2=5,176 м;

h8-9=h3-4=h∙а=0,341∙2=0,682 м;

H=HБ+5 м=10,66+5=15,66 м;

h4-5=h7-8=H-h8-9=15,66-0,682=14,99 м;

ℓ4-5= ℓ7-8- ℓ5-6=55,52-1=54,52 м;

определяем общую длину конвейра L:

L= L5г+ℓ7-8+ℓ8-9=23+54,52+5,176=82,70 м;

Уточнённый расчёт ленточного конвейера:

Выбор скорости и ширины ленты:

Определение постоянных линейных нагрузок:

где qг – масса груза, приходящаяся на 1 м длины ленты;

g=10 м/с2; (стр. 20, [2])

Ширина ленты В=1000 мм

qл. ср=16,6 даН/м; (таблица 2.1, [2])

где qл. ср. – средняя линейная нагрузка от массы ленты;

где ℓ'р – расстояние между роликоопорами верхней ветви;

ℓ''р – шаг роликоопоры нижней части ветви; (стр. 23, [2])

q′p=17,2 даН/м; q′′p=9 даН/м;

где q′p и q′′p – линейные нагрузки от массы вращающихся частей роликоопор верхней и нижней ветви ленты (таблица 2.3, [2])

Определяем натяжения ленты в характерных точках трассы конвейера:

S1= Sсб; где Sсб – натяжение сбегания;

S2= S1+W1-2; где W1-2 – сопротивление участка 1-2;

W1-2=0,02∙S1;

S2= S1+0,02∙S1=1,02S1;

w=0,04

S3= S2+W2-3; W2-3=ℓ2-3∙w(qл+q′′р);

W2-3=22∙0,04(16,6+9)=22,5

S3=1,02S1+22,5

S4= S3+W3-4; W3-4=[S3+R1(qл+q′′р(в))]∙bк∙w-qл∙h3-4;

bк=140=0,24 рад.

где q′′р(в) – линейные нагрузки от массы вращающихся частей роликоопор нижней ветви;

– масса вращающихся частей одной роликоопоры нижней ветви ленты;

– масса вращающихся частей одной роликоопоры нижней ветви ленты;

– расстояние между роликоопорами нижней ветви ленты, м;

– расстояние между роликоопорами нижней ветви ленты, м;

=21,5 кг; (таблица 2.2, [2])

=21,5 кг; (таблица 2.2, [2])

W3-4=[S3+20(16,6+17,9)]∙0,24∙0,04-16,6∙0,682=(S3,+690)*0,0096-11,32=(1,02S1+21,5

+690)*0,0096-11,32= 0,0097S1+0,2+6,62-11,32=0,0097S1-4,5

S4=1,02S1+21,5 +0,0097S1-4,5 =1,029S1+17

S5= S4+W4-5; W4-5=ℓ4-5∙w(qл+q′′р)-qл∙h4-5=54,52∙0,04(16,6+9)-16,6∙14,99=-193 даН;

S5=1,029S1+17-193 =1,029S1– 176

S6=S5+W5-6; W5-6=0,02∙S5;

W5-6=0,02∙(1,026 S1 – 193)=0,02S1-3,86

S6=1,029S1 – 193+0,02S1-3,86 =1,049 S1-196,86

S7=S6+W6-7; W6-7=0,04∙S6;

W6-7=0,04∙(1,049 S1-196,86)=0,04S1-7,9

S7=1,049 S1-196,86+0,04S1-7,9=1,09 S1-204,76

S8=S7+W7-8; W7-8= ℓ7-8∙w(qг+qл+q′р)+h7-8(qг+qл);

W7-8= 55,52∙0,04(31,11+16,6+17,2)+14,99(31,11+16,6)=144,15+715,17=859,32 даН;

S8=1,09 S1-204,76+ 859,32 =1,09 S1+654,56

S9=S8+W8-9;

W8-9=[S8+R1(qг+qл+2q′р(в))]∙bк∙w+h8-9(qг+qл);

bк=140=0,24 рад.

где q′р(в) – линейные нагрузки от массы вращающихся частей роликоопор верхней ветви;

– масса вращающихся частей одной роликоопоры верхней ветви ленты;

– масса вращающихся частей одной роликоопоры верхней ветви ленты;

– расстояние между роликоопорами верхней ветви ленты, м;

– расстояние между роликоопорами верхней ветви ленты, м;

= 20,7 кг; (таблица 2.2, [2])

= 20,7 кг; (таблица 2.2, [2])

W8-9=[S8+20(31,1+16,6+2∙51,75)]∙0,24∙0,04+0,682(31,1+16,6)=

(1,09 S1+654,56+1989,2)*0,0096+32,54=0,01S1+6,28+19,10+32,54= 0,01S1 +57,92

S9=1,09 S1+654,56+0,01 S1+57,92 =1,1S1+712,48

S10=S9+W9-10; W9-10= ℓ9-10∙w(qг+qл+q′р);

W9-10= 23∙0,04∙(31,11+16,6 +17,2)=59,72 даН;

S10=1,1 S1+712,48 + 59,72 =1,1 S1+772,2

Sнб= S10=1,1 Sсб+772,2; где Sнб – натяжение набегания;

b1=1,1; b2= 772,2;

т.к. α=2100; значит μ=0,35, (таблица 2.5, [2])

где α – угол обхвата барабана лентой;

μ – коэффициент сцепления;

еμα=3,61 (таблица 2.6, [2])

S1=307,65даН;

Sнб=S10=1,1∙307,65+772,2=1110,62даН;

S9=1,1*307,65+712,48=1050,9 даН;

S8=1,09∙307,65+654,56=989,9 даН;

S7=1,09∙307,65-204,76=130,58 даН;

S6=1,049∙307,65-196,86=125,86 даН;

S5=1,029∙307,65-168,3=119,07 даН;

S4=1,029∙307,65+17=333,57 даН;

S3=1,02∙307,65+22,5=336,03 даН;

S2=1,02∙307,65=313,8 даН;

т.к. μ=0,35, то ηб=0,93; (стр. 31, [2])

Выбор типоразмеров приводного барабана и конвейера

Окружное усилие Р на приводном барабане определится:

где ηб – КПД приводного барабана;

S=Sнб+Sсб=1110,62+307,65=1418,27 даН;

Р=863,41 даН; S=1418,27 даН;

Принимаем предварительно типоразмер приводного барабана:

10050-80

Рдоп=1120 даН; Sб доп=2600 даН; Мкр б=280 даН∙м; Дпр=0,5 м; (таблица 3.1, [2])

Расчётный крутящий момент на валу приводного барабана определяется:

Следовательно, окончательно принимаем этот барабан.

Принимаем типоразмер конвейера 10050-80.

Выбор типоразмеров электродвигателя и редуктора привода

Определяем расчётную мощность электродвигателя Nр:

где k – коэффициент неучтённых потерь;

k=1,15; ηР=0,9; (стр. 33, [2])

Принимаем электродвигатель 4АН180S4У3

N=30 кВт; n=1465мин -1;

Определяем расчётную частоту вращения приводного барабана:

Расчётное передаточное число редуктора определится:

Принимаем редуктор Ц2У-315Н

i=16 Мкр доп=

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|