- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МОНТАЖ КОНСТРУКЦИЙ ПРОМЫШЛЕННОГО ЗДАНИЯ

МОНТАЖ КОНСТРУКЦИЙ ПРОМЫШЛЕННОГО ЗДАНИЯ

По объемно-планировочной структуре различают одноэтажные промышленные здания ячейкового типа с шедовыми или плоскими покрытиями или пролетно-рамного типа с покрытиями в виде ферм, оболочек, складок. Для основных отраслей промышленности одноэтажные промышленные здания с железобетонным каркасом проектируют на основе унифицированных типовых секций, пролетов, шагов колонн. При выборе того или иного метода монтажа промышленного здания следует учитывать конструктивную схему его, необходимую последовательность сдачи под монтаж технологического оборудования в отдельных пролетах здания, расположение будущих технологических линий.

Для одноэтажных промышленных зданий легкого типа с железобетонным каркасом более рационален раздельный метод монтажа конструкций. При этом методе вслед за установкой конструкций и выверкой колонн замоноличивают стыки между колоннами и стаканами фундаментов. К началу монтажа подкрановых балок и конструкций покрытия бетон в опорном стыке должен набрать не менее 70% проектной прочности. Это условие и определяет длину монтажных участков.

Одноэтажные промышленные здания тяжелого типа монтируют преимущественно комплексным методом. Но при этом необходимо принимать меры по ускорению набора бетоном в стыках прочности.

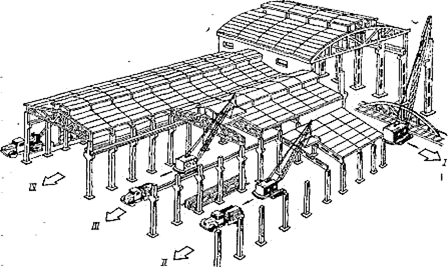

По направлению различают продольный монтаж, при котором здание монтируют последовательно отдельными пролетами, и поперечный (секционный), когда кран движется поперек пролетов. Применяют и продольно-поперечный монтаж здания. В этом случае кран, двигаясь вдоль пролета, монтирует все колонны, а затем, перемещаясь поперек пролета, ведет секционный монтаж.

Выбор того или иного направления, монтажа, а значит и последовательности сдачи участков здания под монтаж оборудования в значительной мере зависит от расположения технологических линий будущего предприятия.

Одноэтажные промышленные здания монтируют специализированными потоками, каждому из которых придаются комплект монтажных и транспортных машин и соответствующая монтажная оснастка. Например, однопролетное одноэтажное здание можно монтировать тремя потоками: монтаж колонн, конструкций покрытий и конструкций наружных ограждений. Одноэтажные многопролетные здания можно монтировать несколькими параллельными потоками.

При возведении одноэтажных зданий пролетного типа и монтаже с транспортных средств готовые конструкции подают в пролеты навстречу монтажу. Местную укрупнительную сборку конструкций выполняют на передвижных стендах, перемещаемых по ходу монтажа в пролете.

Комплексный процесс монтажа металлических конструкций состоит из следующих процессов и операций:

геодезическая разбивка местоположения колонн на фундаментах; подготовка и монтаж фундаментов под колонны;

установка, выверка и закрепление готовых колонн на фундаментах;

подготовка мест опирания ферм и балок; установка, выверка и закрепление готовых ферм на опорных поверхностях;

разметка мест установки плит покрытия;

монтаж плит покрытия; разметка мест установки панелей;

установка, выверка и закрепление стеновых панелей.

До начала монтажа колонн генеральным подрядчиком должны быть полностью закончены и приняты заказчиком следующие работы:

устройство фундаментов под монтаж колонн;

произведена обратная засыпка пазух траншей и ям;

грунт спланирован в пределах нулевого цикла;

устроены временные подъездные дороги для автотранспорта;

подготовлены площадки для складирования конструкций и работы крана.

До начала монтажа каркаса здания необходимо выполнить следующие подготовительные работы:

выполнить детальную геодезическую разбивку с выносом главных осей и осей устанавливаемых элементов на обноску, а также закрепление вертикальных отметок на временных реперах;

доставить сборные конструкции на строительную площадку с заводов-поставщиков, а также перевезти в пределах строительной площадки от складов к местам их установки;

подготовить конструкции и соединительные детали, необходимые для монтажа здания, прошедшие входной контроль;

нанести риски установочных, продольных осей на боковых гранях конструкций и на уровне низа опорных поверхностей. Риски наносятся карандашом или маркером. Недопустимо нанесение царапин или надрезов на поверхности конструкций;

доставить в зону монтажа конструкций необходимые монтажные приспособления, оснастку и инструменты.

Разбивку основных осей здания начинают с выноса в натуру двух крайних точек, определяющих положение наиболее длинной продольной оси здания. На разбивочном чертеже указывают все расстояния между осями, привязку конструкций и, в первую очередь, фундаментов к осям. Для этого после разбивки контура здания приступают к устройству обноски, которая предназначена для закрепления основных осей фундамента, стен и других элементов здания. Оси здания на обноску переносят с помощью теодолита.

На случай повреждения обноски главные оси закрепляют на местности. Для этого в их створе на расстоянии 5-10 м от будущего здания устанавливают временные, выносные контрольные знаки с осевыми рисками. Для вертикальной разбивки вблизи от строящегося здания устраивают рабочий репер. Отметку такого репера определяют от ближайших реперов государственной нивелирной сети. Чтобы упростить вычисление отметок, отсчеты высот ведут от условной нулевой отметки — уровня пола первого этажа. Зная абсолютную отметку рабочего репера, определяют абсолютную отметку уровня пола первого этажа.

Эффективность монтажа конструкций в значительной мере зависит от применяемых монтажных кранов. Выбор крана для монтажа зависит от геометрических размеров, массы и расположения монтируемых элементов, характеристики монтажной площадки, объема и продолжительности монтажных работ, технических и эксплуатационных характеристик крана.

Целесообразность монтажа конструкций здания тем или иным краном устанавливают согласно технологической схеме монтажа с учетом обеспечения подъема максимально возможного количества монтируемых конструкций с одной стоянки при минимальном количестве перестановок крана. При выборе крана вначале определяют путь движения по строительной площадке и места его стоянок.

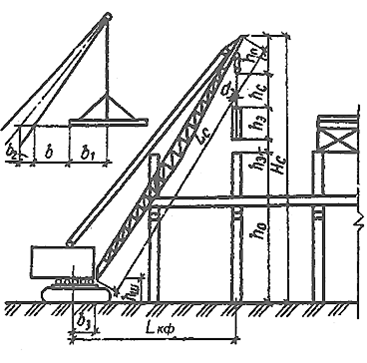

Монтируемые конструкции характеризуются монтажной массой, монтажной высотой и требуемым вылетом стрелы. Для монтажа наиболее тяжелых элементов каркаса здания, к которым относятся колонны, используют самоходные стреловые краны. Выбор монтажного крана производят путем нахождения трех основных характеристик: требуемой высоты подъема крюка (монтажная высота), грузоподъемности (монтажная масса) и вылета стрелы.

Схема параметров для выбора монтажного, стрелового самоходного крана: b — минимальный зазор между стрелой и монтируемым элементом или ранее смонтированной конструкцией, равный 0,5-1,0 м; b — половина длины (или ширины) монтируемого элемента; b — половина толщины стрелы; b — расстояние от оси вращения крана до оси поворота стрелы, м; h — расстояние от уровня стоянки крана до оси поворота стрелы, м; L — вылет крюка стрелы при требуемой высоте подъема, м; L — требуемая длина стрелы, м; H — высота подъема крюка стрелы, м; h — высота полиспаста в стянутом положении, м; h — расстояние от уровня стоянки крана до опоры сборного элемента на верхнем монтажном горизонте, м; h — запас по высоте, м; h — высота монтируемого элемента в положении подъема, м; h — высота грузозахватного устройства (стропа), м

Грузоподъемность крана на заданной высоте и вылете грузового крюка находят по формуле

: ; где  — масса монтируемого элемента, т,

— масса монтируемого элемента, т,  — масса такелажной оснастки (стропы траверсы, захваты и т.п.). Минимальное требуемое расстояние от уровня стоянки крана до верха оголовка стрелы (высота подъема крюка) находят из выражения

— масса такелажной оснастки (стропы траверсы, захваты и т.п.). Минимальное требуемое расстояние от уровня стоянки крана до верха оголовка стрелы (высота подъема крюка) находят из выражения

Необходимый вылет крюка при требуемой высоте подъема определяют по формуле

Требуемую длину стрелы определяют из выражения:

; Перед разработкой котлована производят детальную разбивку осей здания. Перед монтажом фундамента на дно котлована с помощью теодолита переносят все остальные продольные и поперечные оси. Правильность выноса осей контролируют, измеряя длину диагоналей. До начала монтажа конструкций надземной части на монтажный горизонт цоколя выносят базовые оси и выполняют детальные разбивочные работы.

Погрузка конструкций на автотранспортные средства на заводах-изготовителях должна производиться силами завода, разгрузка на объекте — силами монтажного участка. При погрузочно-разгрузочных работах, транспортировании и хранении металлические конструкции необходимо оберегать от механических повреждений, для чего их следует укладывать в устойчивом положении на деревянные подкладки и закреплять (при перевозках) с помощью инвентарных креплений, таких как зажимы, хомуты, турникеты, кассеты и т.п. Деформированные конструкции следует выправить способом холодной или горячей правки. Запрещается сбрасывать конструкции с транспортных средств или волочить их по любой поверхности. Во время погрузки следует применять стропы из мягкого материала.

Складируют металлические конструкции на центральном складе организации, выполняющей строительно-монтажные работы данного здания. Конструкции хранятся на открытых, спланированных площадках с покрытием из щебня или песка (Н=5…10 см) в штабелях с прокладками в том же положении, в каком они находились при перевозке.

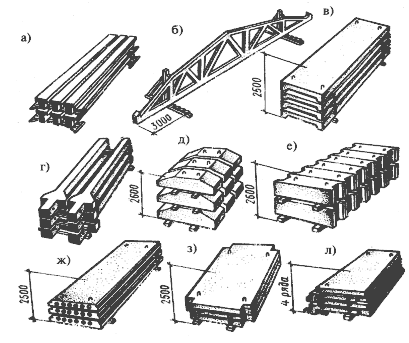

Прокладки между конструкциями укладываются одна над другой строго по вертикали. Сечение прокладок и подкладок обычно квадратное, со сторонами не менее 25 см. Размеры подбирают с таким расчетом, чтобы вышележащие конструкции не опирались на выступающие части нижележащих конструкций. Высота штабелей фундаментных блоков не должна превышать 2,6 м; штабелей балок и колонн — 2,0 м; плит перекрытий — 2,5 м. Стеновые панели устанавливают в наклонном положении в пирамиды или вертикально — в специальные кассеты.

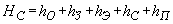

Схема расположения приобъектного склада деталей и конструкций:

1 — дорога; 2 — штабель колонн; 3 — опасная зона работы крана; 4 -кран; 5 — смонтированные колонны

Зоны складирования разделяют сквозными проходами шириной не менее 1,0 м через каждые два штабеля в продольном направлении и через 25,0 м в поперечном. Для прохода к торцам изделий между штабелями устраивают разрывы, равные 0,7 м. Между отдельными штабелями оставляют зазор шириной не менее 0,2 м, чтобы избежать повреждений элементов при погрузочно-разгрузочных операциях. Монтажные петли конструкций должны быть обращены вверх, а монтажные маркировки — в сторону прохода.

Схемы складирования конструкций: а — подкрановые балки; б — фермы; в — плиты покрытий; г — колонны; д — фундаментные подушки; е — стеновые блоки подвала; ж — многопустотные панели перекрытия; з — сплошные панели перекрытия; л — лестничные площадки.

При монтаже одноэтажных промышленных зданий с широкогабаритным пролетом штабеля или отдельные сборные конструкции располагают внутри пролета здания, раскладывая конструкции по периметру этого здания параллельно оси проходки крана, оставляя свободный проезд для крана и транспортных средств, доставляющих конструкции.

До установки в проектное положение сборные конструкции должны быть соответственно подготовлены. Прежде всего необходимо проверить состояние конструкций: наличие на них марок и осевых рисок, соответствие геометрических размеров рабочим чертежам, отсутствие трещин, места расположения монтажных петель и их состояние. Погнутые петли необходимо выправить. Особое внимание обращают на стыки. Их очищают от грязи, промывают водой, проверяют правильность расположения закладных частей. Проверяют отметки опорных частей и при необходимости выравнивают их до проектного уровня.

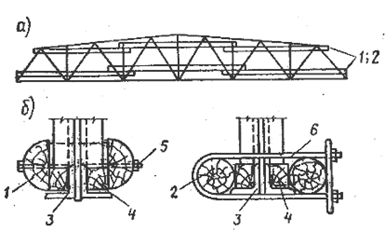

Элементы нижнего пояса ферм для избежания деформаций усиливают путем установки временных креплений из бревен или пластин, которые закрепляют с двух сторон болтами или хомутами.

Подготовка металлической фермы к монтажу: а — схема усиления фермы; б — детали усиления нижнего пояса фермы: 1 — пластина; 2 — бревно; 3 — нижний пояс фермы; 4 — подкладка; 5 — болт; 6 — хомут

Складирование железобетонных ферм

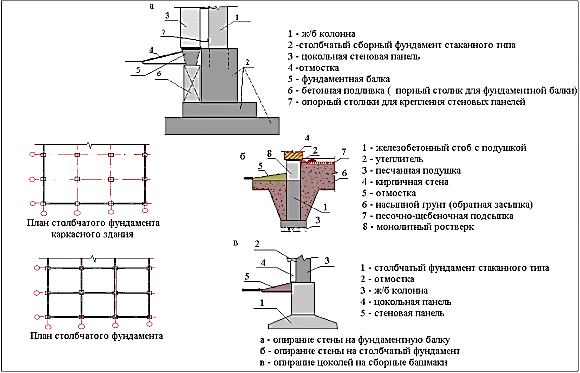

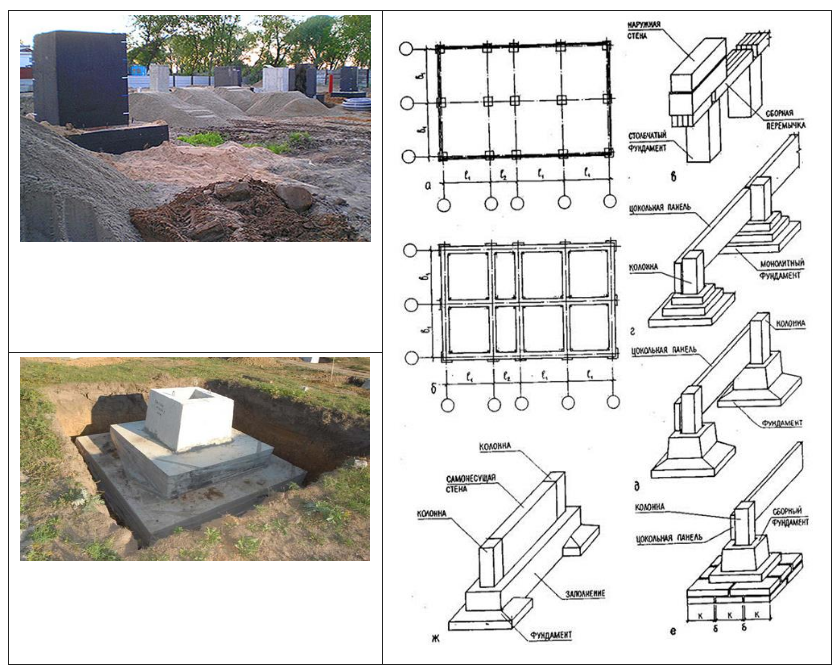

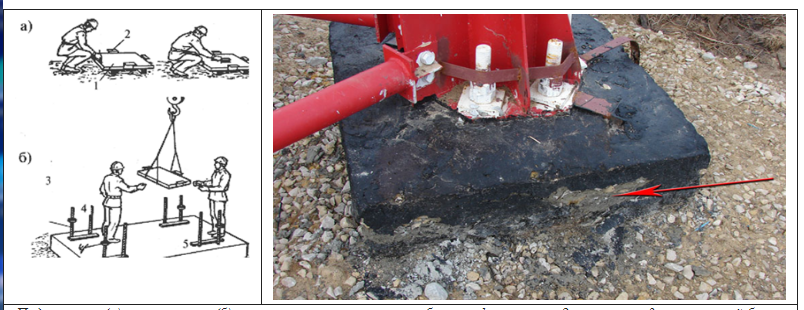

Сборные фундаменты, так же, как каналы, колодцы и другие подземные сооружения, монтируют отдельным опережающим потоком в период производства работ по возведению подземной части зданий.

После контроля нивелиром отметок дна котлованов под фундаменты проверяют разметку осей на обноске, натягивают проволоку по осям и переносят точки их пересечения на дно котлована. Затем наносят риски на фундаменты.

На фундаменте отмечают рисками середину боковых граней нижней ступени, что облегчает выверку фундаментов при их установке на основание. Для фундаментов стаканного типа рисками отмечают середину верхней грани стакана, что помогает при окончательной выверке фундамента. Затем фундамент заводят краном на проектные оси и после необходимой центровки на высоте 10 см опускают в проектное положение. При этом риски на фундаменте должны совпадать с рисками на колышках

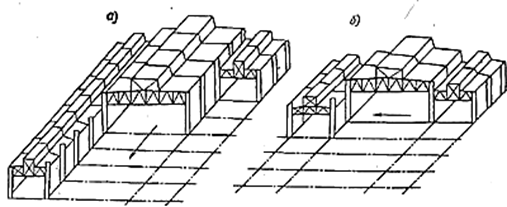

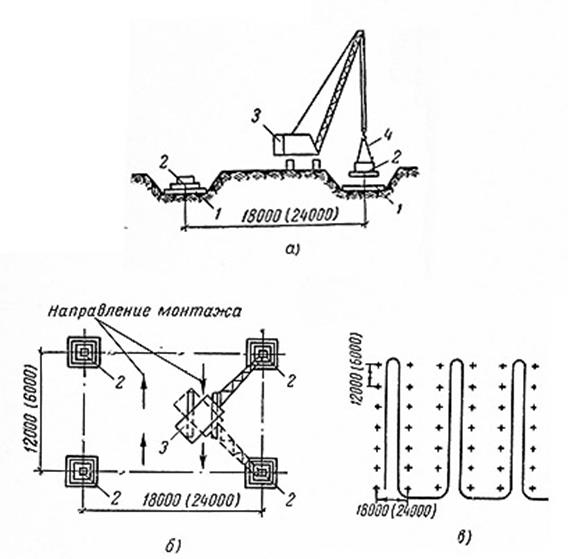

Направление движения кранов при монтаже одноэтажного промышленного здания: а — продольное; б — поперечное

Схема монтажа четырьмя истоками одноэтажного промышленного здания с железобетонным каркасом: I—IV — номера потоков; стрелками показано направление монтажа и движения крана

Подготовка фундаментов к монтажу каркаса здания заключается в сдаче их по вышеуказанному акту, до составления которого должны быть засыпаны пазухи котлованов и сделана планировка грунта по проектным отметкам. Подготовка монолитных фундаментов под установку железобетонных колонн также не требует выполнения других работ, кроме проверки положения опорных частей по высоте и относительно разбивочных осей.

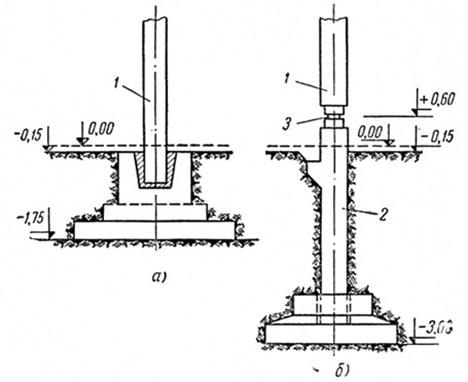

Сборные железобетонные фундаменты под железобетонные колонны производственных зданий, как правило, выполняются стаканного типа двух видов. Их делают высокими, когда верхние обрезы стакана доходят до низа подготовки под полы, и с подколонником, когда сам фундамент заглублен. С целью упрощения организации строительства и монтажа конструкций устанавливают подколонник, выступающий примерно на 60 см выше пола.

Фундаменты стаканного типа: а — высокие, б — с подколонником; 1 — колонна, 2 — подколенник, 3 — стык колонны с подколонником

Для удобства монтажа фундаментные блоки (рис. 220, а) раскладывают по одному вблизи котлована с таким расчетом, чтобы кран 3 с монтажной позиции мог взять и подать блок на место установки без передвижения с грузом. Стропуют фундаментные блоки стаканного типа за петли двух- или четырехветвевым стропом.

Фундаментные блоки устанавливают по вынесенным на основание осям, наводя фундаментный блок в проектное положение на весу у крана. Положение смонтированного фундамента проверяют теодолитами, устанавливаемыми на продолжении взаимно пересекающихся осей. Неправильно установленные блоки фундаментов следует поднять краном и после исправления основания установить вновь.

Схема монтажа сборных фундаментов: а, б — установка плит и башмаков, в — схема передвижения крана; 1 — плита, 2 — башмак, 3 — монтажный кран, 4 — стропы

Если стакан фундамента монтируется отдельно, то после установки его на растворную постель по заранее вынесенным рискам положение стакана по высоте проверяют нивелиром, а в плане теодолитами.

После завершения монтажа и выверки фундаментов наносят осевые риски и составляют схему геодезической съемки, которую прилагают к акту сдачи фундаментов. На схеме фиксируют смещение осей фундаментов, которое не должно превышать ±10 мм по отношению к разбивочным, а также отметки верха фундаментов и дна стаканов. Последние разрешается делать только с минусовым допуском (-20 мм), чтобы отклонения от проекта можно было исправить путем подливки бетонной смеси.

При наличии в фундаментах подколенников монтаж их производится так же, как устанавливаются основные колонны. На оголовки подколенников наносят осевые риски и составляют схему положения подколенников относительно разбивочных осей.

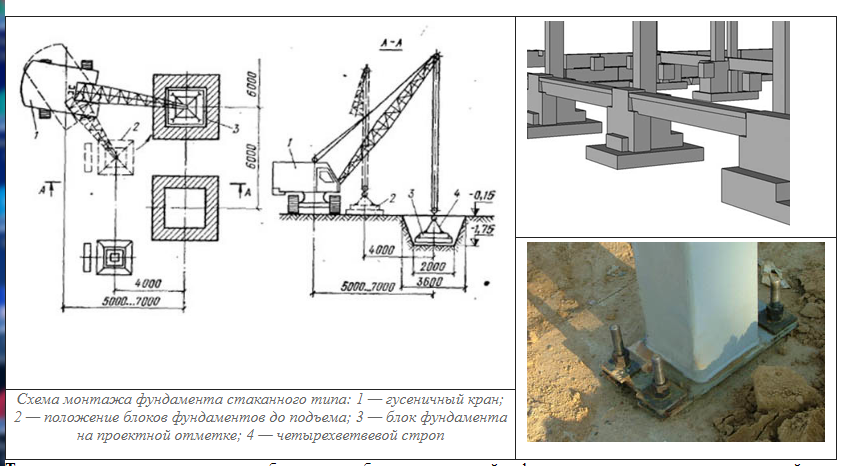

Фундаменты под конструкции стального каркаса здания выполняют, как правило, монолитными.

Одновременно с бетонированием верхней части в них закладывают анкерные болты, которыми закрепляют на фундаментах колонны. Для точности установки анкерных болтов относительно главных осей и вертикальных отметок используют специальные переносные кондукторы, прикрепляемые к опалубке так, чтобы при бетонировании анкеры не были смещены.

Поверхности фундаментов выполняют по-разному, в зависимости от способа опирания колонн, предусмотренного в проекте.

Наиболее рациональным и в то же время наиболее сложным для исполнения является способ опирания колонн непосредственно на поверхность фундаментов, которая должна быть строго горизонтальной и соответствовать проектной отметке с допуском ±2 мм. При этом металлические колонны устанавливают на фундаменты без последующей подливки цементным раствором; опорные листы башмаков колонн должны быть фрезерованы.

Для большей уверенности в точности подготовки опорной поверхности применяют метод предварительной установки опорных плит отдельно от колонн. Фундамент бетонируют сначала на 5 см ниже проектной отметки и на него укладывают опорную плиту со строганой верхней поверхностью, имеющую три установочных болта, аналогичных применяемым в геодезических инструментах. Плиту тщательно выверяют по высоте и горизонтали и подливают раствором. Последующая установка на плиту элементов, имеющих фрезерованный торец, не представляет никаких затруднений. Схема монтажа фундамента стаканного типа: 1 — гусеничный кран; 2 — положение блоков фундаментов до подъема; 3 — блок фундамента на проектной отметке; 4 — четырехветвевой строп

Точность установки колонн может быть также обеспечена заделкой в фундаменты закладных опорных частей в виде металлических балочек, обычно прикрепляемых электросваркой к частично забетонированным анкерным болтам. Устанавливают балочки по нивелиру. В этом случае при бетонировании фундамент не доводят до проектной отметки на, 5 см, чтобы обеспечить качество последующей подливки цементным раствором опорной поверхности колонны.

После окончания бетонирования фундаментов на них наносят осевые риски. Рекомендуется наносить риски не на бетон, где они могут быть легко затерты, а на специальные металлические скобы, забетонированные в фундамент, и составляют исполнительную схему, фиксируя фактическое положение фундаментов и анкерных болтов. Все обнаруженные дефекты, препятствующие производству монтажа, устраняют до начала установки конструкций.

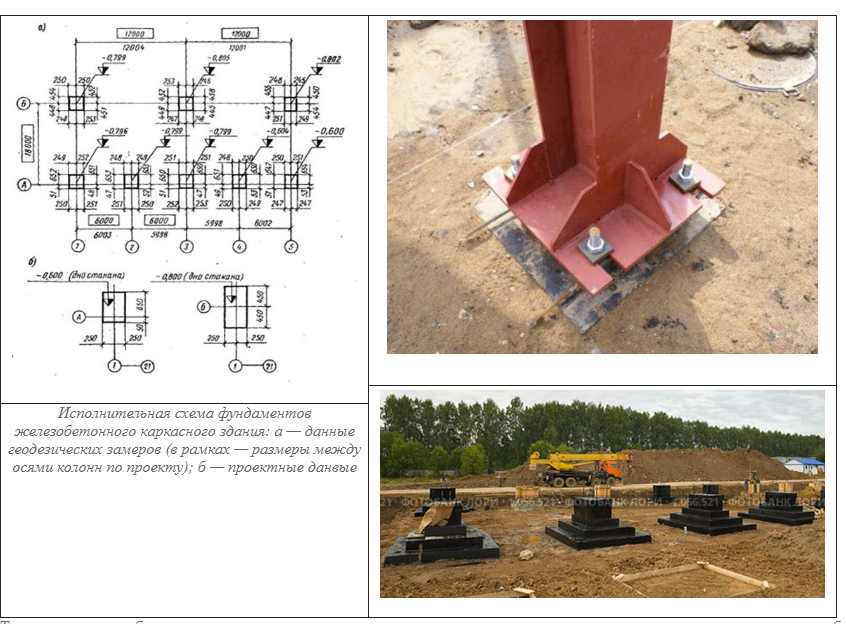

Монтажу колонн должна предшествовать приемка фундаментов с геодезической проверкой положения их осей и высотных отметок. Перед монтажом колонн проверяют их размеры допуская погрешности до 1 мм, и наносят риски, облегчающие установку колонны в стакан фундамента или на оголовки подколенников. Исполнительная схема фундаментов железобетонного каркасного здания: а — данные геодезических замеров (в рамках — размеры между осями колонн по проекту); б — проектные данвые

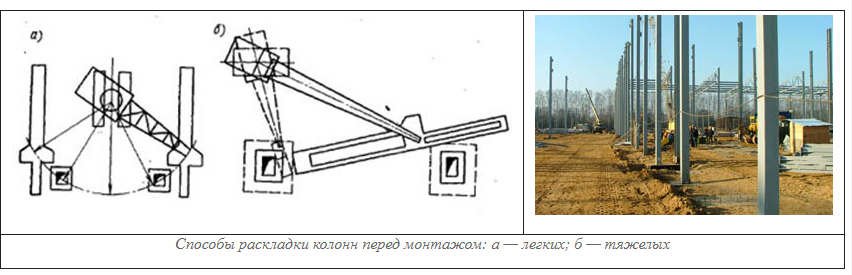

Тяжелые колонны обычно монтируют с транспортных средств или предварительно раскладывают колонны основанием, обращенным к фундаментам. Колонны легкого типа, как правило, предварительно доставляют в зону монтажа и раскладывают вершинами, обращенными к фундаменту. Тяжелые колонны поднимают и переводят в вертикальное положение способом поворота или скольжения. Когда укрупнительную сборку тяжелых колонн выполняют в непосредственной близости от объекта, колонны можно подвозить на двух рельсовых тележках.

При подъеме колонны до вывода ее в вертикальное положение тележку у основания колонны двигают, что уменьшает монтажные напряжения, возникающие при кантовании колонны. При установке двухветвевых колонн может возникнуть необходимость в раскреплении распорками нижних участков ветвей. Особо тяжелые и нетранспортабельные железобетонные колонны бетонируют в инвентарных формах на позициях, обеспечивающих удобное движение монтажного крана и установку с каждой позиции одной колонны.

Для монтажа легких колонн одноэтажных зданий стреловыми кранами может быть использован вильчатый оголовник, выполненный в виде консольной приставки к оголовку стрелы, имеющему блоки для запасовки канатов. Оголовник снабжен приспособлением для полуавтоматической расстроповки. Он позволяет применять краны с меньшей длиной стрелы и, следовательно, полнее использовать их грузоподъемность. Кроме того, минимальная длина подвески уменьшает раскачивание колонны и позволяет повысить точ ность монтажа.

При необходимости дно стакана выравнивают .слоем цементн го раствора. Колонны устанавливают в стаканы фундамента после того, как прочность этого раствора достигнет не менее 70% проект ной. Выверку и временное закрепление колонн в зависимости от их размеров, массы и места установки производят с помощью индивидуальных кондукторов или инвентарных стальных, деревянных, железобетонных клиньев (по два у каждой грани колонны). Колонну, установленную в стакан фундамента, центрируют до совпадения рисок с рисками на верхней плоскости фундамента.

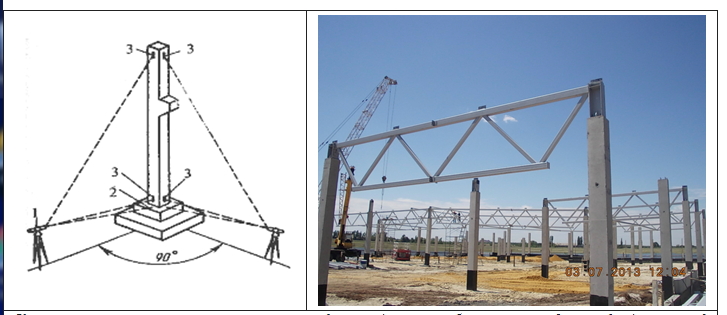

Для проверки вертикальности колонны два теодолита располагают под прямым углом к цифровой и буквенной осям зданий. При этом визирную ось Теодолита совмещают с рисками, нанесенными на стакане в нижней .части колонны, а затем, плавно поднимая трубу теодолита, — с риской у верхнего торца колонны. Расстояние теодолита от выверяемой колонны принимают таким, чтобы при максимальном подъеме трубы угол ее наклона не превышал 30… 35°. Плоскости на торцах или консолях колонн нивелируют по маркированным отметками или по рейке, подвешенной к нивелируемой плоскости. Способы раскладки колонн перед монтажом: а — легких; б — тяжелых

Выверенные колонны закрепляют в стакане фундамента с помощью кондукторов или клиньев. Железобетонные клинья после выверки колонны оставляют в бетоне. Колонны высотой более 12 м дополнительно раскрепляют инвентарными расчалками в плоскости их наименьшей жесткости. Верхние концы расчалок крепят к хомуту, устанавливаемому на колонне выше центра ее тяжести.

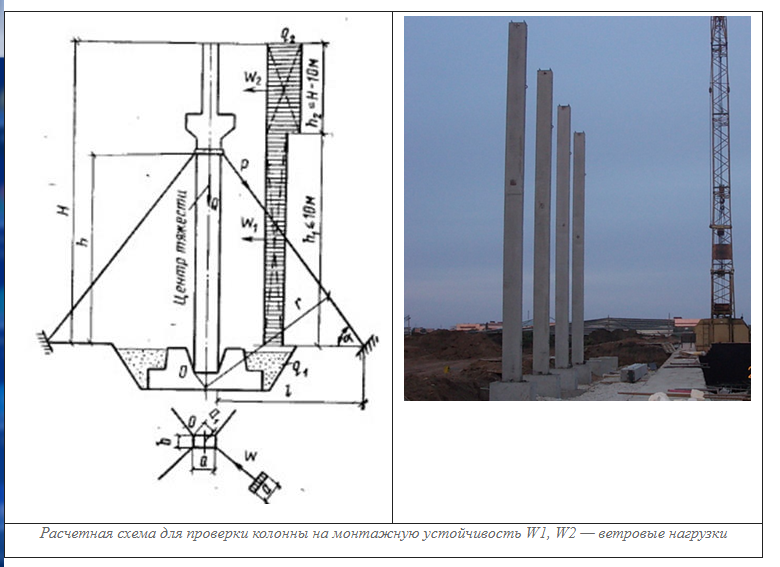

Первые две колонны ряда раскрепляют крестообразно расчалками, последующие — подкрановыми балками, которые устанавливают после достижения бетоном в стыках колонн с фундаментом не менее 70% проектной прочности. Расчетная схема для проверки колонны на монтажную устойчивость W1, W2 — ветровые нагрузки

При подготовке колонн к монтажу на них наносят следующие риски: продольной оси колонны на уровне низа колонны и верха фундамента. Затем обстраивают монтажными лестницами и подмостями, необходимыми для монтажа последующих конструкций.

При подготовке колонн к монтажу на них наносят следующие риски: продольной оси колонны на уровне низа колонны и верха фундамента. Затем обстраивают монтажными лестницами и подмостями, необходимыми для монтажа последующих конструкций.

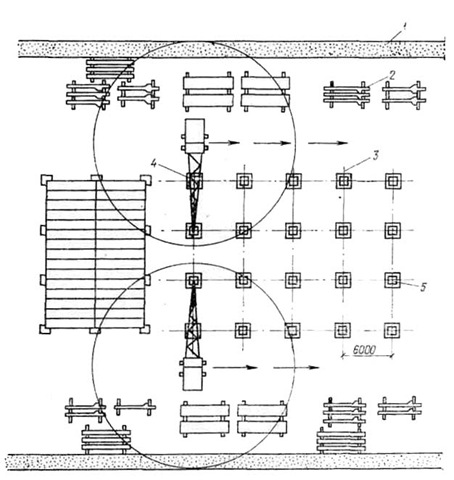

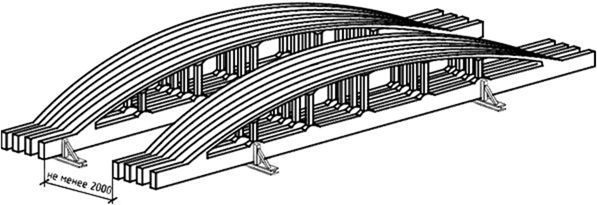

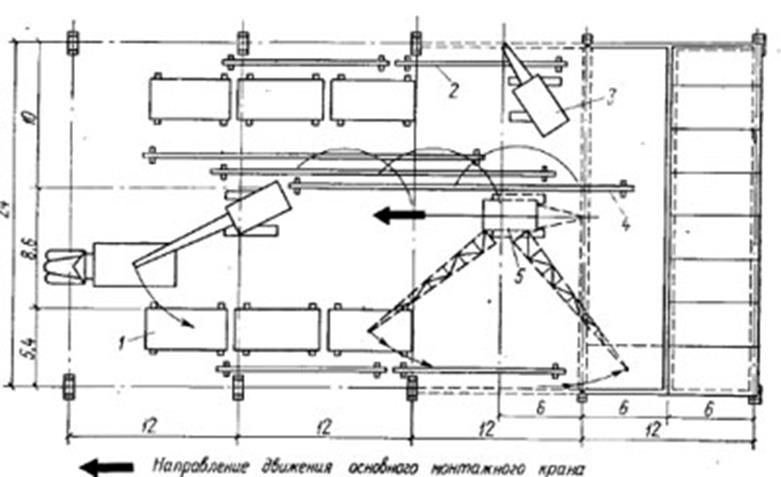

Схема предварительной раскладки конструкций при монтаже покрытия одноэтажного промышленного здания: 1 — панели покрытий; 2 — подстропильные фермы; 3 — кран на монтаже подстропильных ферм; 4 — стропильные фермы; 5 — основной монтажный кран

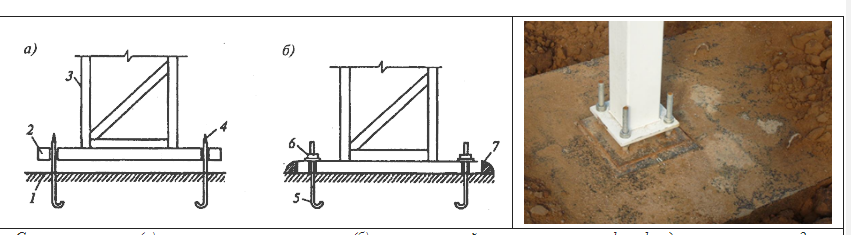

Металлические колонны, как правило, опирают на монолитные железобетонные фундаменты. В нижней части колонны устанавливается база (башмак), которая служит для передачи нагрузки от колонны фундаменту. К фундаменту базы колонны крепят анкерными болтами. Торцы у колонн обычно фрезеруют.

Схема установки (а) и постоянного закрепления (б) металлической колонны на опоре: 1 — фундаментная плита; 2 — опорная плита (башмак); 3 — колонна; 4 — колпачок для сохранения резьбы при монтаже; 5 — анкер; 6 — гайка; 7 — сварка

На фундаменты колонны опирают на ранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью (см. рис.7). Этот способ монтажа называется безвыверочным. Основой его является высокая точность изготовления колонн на заводе и установки их в построечных условиях.

Подготовка (а) и установка (б) опорных плит на анкерные болты: 1 — плита; 2 — планки; 3 — анкерный болт; 4 — гайка; 5 — фундамент

При этом способе монолитный фундамент устраивают на 50-60 мм ниже отметки подошвы опорной плиты 3 башмака 4 и после точной установки плиты подливают цементным раствором. Опорную плиту устанавливают регулировочными болтами на опорные планки, которые должны быть забетонированы в фундамент заподлицо с его поверхностью, как закладные детали. Положение опорных плит по высоте регулируют с помощью гаек 4 по нивелиру, которые накручивают на анкерные болты 3. В горизонтальном положении плиты выверяют с помощью двух уровней или оптическим плоскомером.

После проверки правильности установки опорных плит их закрепляют гайками и приваривают электросваркой к планкам.

Основные операции при монтаже колонн: строповка, подъем, наводка на опоры, выверка и закрепление. Стропуют колонны за верхний конец, либо в уровне опирания подкрановых балок. В некоторых случаях для понижения центра тяжести к башмаку колонны крепят дополнительный груз. Колонны захватывают стропами или полуавтоматическими захватными приспособлениями. После проверки надежности строповки колонну устанавливает звено из 4-х рабочих. Звеньевой подает сигнал о подъеме колонны. На высоте 30-40 см над верхним обрезом фундамента монтажники направляют колонну на анкерные болты, а машинист плавно опускает ее. При этом два монтажника придерживают колонну, а два других обеспечивают совмещение в плане осевых рисок на башмаке колонны с рисками, нанесенными на опорных плитах, что обеспечивает проектное положение колонны, и она может быть закреплена анкерными болтами. Дополнительного смещения колонны для выверки по осям и по высоте в этом случае не требуется.

Перед установкой колонны необходимо прокрутить гайки по резьбе анкерных болтов. Кроме того, резьбу болтов смазывают и предохраняют от повреждения колпачками из газовых труб.

Первые две смонтированные колонны сразу закрепляют постоянными связями, а если такие связи не предусмотрены проектом, то временными жесткими связями. Стропы снимают с колонны только после ее постоянного закрепления.

Геодезический контроль правильности установки колонн по вертикали осуществляют с помощью двух теодолитов, во взаимно-перпендикулярных плоскостях, с помощью которых проецируют верхнюю осевую риску на уровень низа колонны.

Контроль установки колонны по вертикали: 1 — теодолит; разбивочные оси: 2 — на фундаменте; 3 — на колонне

После проверки вертикальности ряда колонн нивелируют верхние плоскости их консолей и торцов, которые являются опорами для ригелей, балок и ферм. По завершению монтажа колонн и их нивелирования определяют отметки этих плоскостей. Выполняют это следующим образом. На земле перед монтажом колонны с помощью рулетки от верха колонны или от консоли отмеряют целое число метров так, чтобы до пяты колонны оставалось не более 1,5 м и на этом уровне краской проводят горизонтальную черту. После установки колонн нивелирование осуществляют по этому горизонту.

Подкрановые балки монтируют после того, как бетон в стыке между колонной и стенками стакана фундамента наберет не менее 70% проектной прочности.

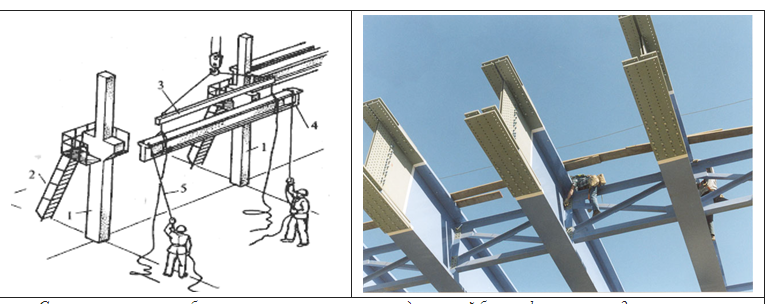

Подкрановые балки монтируют отдельным потоком или одновременно с конструкциями покрытия. До начала монтажа выполняют геодезическую проверку отметок опорных площадок подкрановых консолей колонн. Перед подъемом на балку навешивают приспособления и подмости для ее временного закрепления в проектном положении, а также оттяжки для ее точной наводки. Балки устанавливают по осевым рискам на них и подкрановых консолях колонн с временным раскреплением на анкерных болтах и выверяют с помощью специальных приспособлений.

Подкрановые балки устанавливают сразу после монтажа колонн в монтажной ячейке. В подъеме, установке и выверке балки участвует звено рабочих, состоящее из пяти монтажников. По команде звеньевого подкрановую балку поднимают при помощи траверсы и удерживают от раскачивания с помощью оттяжек два монтажника.

Схема организации рабочего места при установке подкрановой балки: 1 — колонна; 2 — лестница с площадкой; 3 — траверса; 4 — подкрановая балка; 5 — оттяжка

Поданную балку принимают на уровне 20…30 см от площадки ее опирания другие два монтажника, находящиеся на площадках монтажных лестниц. Они удерживают конструкцию от соприкосновения с ранее установленными элементами и разворачивают ее в нужном направлении перед установкой. Правильность опускания балки контролируют по совпадению рисок продольной оси на балке и консоли колонны, а также по риске ранее установленной балки. Отклонение от вертикали устраняют, устанавливая под опорное ребро балки металлические подкладки. Балки перемещают монтажными ломиками или домкратами. Балку временно крепят анкерными болтами. Проектное положение оси подкрановых путей определяют при помощи теодолита, а по высоте — нивелированием верхнего пояса балки. Рельсы монтируют после выверки и закрепления балок по проекту. На проектную отметку рельсы наводят, провешивая ось рельса тонкой металлической проволокой. Проектное положение рельсов фиксируют с помощью металлических планок.

Оси подкрановых балок выверяют теодолитом, установленным по оси первой подкрановой балки на специальном кронштейне, прикрепленном к первой колонне так, чтобы теодолит был расположен на высоте 500 мм над верхней плоскостью балки. При пролете не более 18 м ось подкрановых балок выверяют путем измерения рулеткой пролета против каждой колонны. Подкрановые балки и подкрановые рельсы нивелируют прибором, установленным в середине пролета здания на высоте 200…300 мм от поверхности балки.

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой обозначают отметки верха балок, отклонения, проектную отметку верха балок. Этой схемой пользуются при установке рельсовых путей. После выверки и геодезической проверки правильности установки балок сваривают закладные детали.

Фермы покрытия обычно монтируют с транспортных средств. В отдельных случаях, а также при необходимости укрупнения ферм у места монтажа их размещают в специальных кассетах в. монтируемом пролете. При этом фермы раскладывают таким образом, чтобы кран с каждой позиции мог без оттяжки устанавливать ферму и по возможности без передвижек укладывать плиты покрытий.

Подстропильные фермы обычно монтируют в одном потоке с подкрановыми балками после установки балок с одной стоянки монтажного крана.

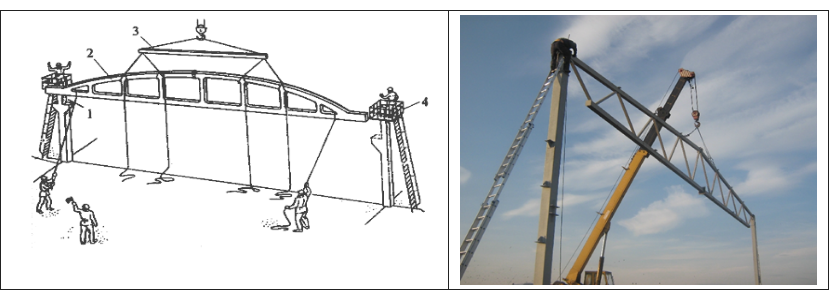

Стропильные фермы и балки покрытия монтируют после установки и закрепления всех нижерасположенных конструкций каркаса здания. Перед подъемом их обстраивают люльками и лестницами, закрепляют распорки для временного крепления, страховочный канат, расчалки и оттяжки.

Подготовка ферм к монтажу состоит из следующих операций:

очистки от ржавчины и грязи отверстий опорных площадок;

прикрепление планок для опирания плит покрытия;

закрепления распорки одним концом винтовыми зажимами к верхнему поясу фермы (в коньковом узле) и привязывания ко второму концу распорки каната-оттяжки;

прикрепления по концам фермы двух оттяжек из пенькового каната для удержания фермы от раскачивания при подъеме.

Для строповки ферм применяют траверсы с полуавтоматическими захватами, обеспечивающими дистанционную расстроповку. Стропуют ферму за верхний пояс, в узлах где сходятся стойки и раскосы, — за две или четыре точки. Монтаж ферм выполняет звено рабочих-монтажников из пяти человек. К работе также привлекают электросварщика.

Подъем фермы машинист крана начинает по команде звеньевого. При подъеме фермы ее положение в пространстве регулируют, удерживая ферму от раскачивания, с помощью канатов-оттяжек двое монтажников. После подъема в зону установки ферму разворачивают при помощи расчалок поперек пролета два монтажника. На высоте около 0,6 м над местом опирания ферму принимают двое других монтажников (находящиеся на монтажных площадках, прикрепленных к колоннам), наводят ее, совмещая риски, фиксирующие геометрические оси нижних поясов ферм, с рисками осей колонн в верхнем сечении или с ориентированными рисками в опорном узле подстропильных ферм и устанавливают в проектное положение. В поперечном направлении ферму при необходимости смещают ломом без ее подъема, а для смещения фермы в продольном направлении ее предварительно поднимают.

Установка и закрепление фермы на опорах колонны:

1 — оттяжка; 2 — ферма; 3 — траверса; 4 — лестница с монтажной площадкой

При монтаже ферму поднимают, разворачивают с помощью оттяжек на 90°. Затем поднимают на высоту, на 0,5…0,7 м превышающую отметку опор, и опускают на опоры. Правильность установки балок и ферм контролируют путем совмещения соответствующих рисок. Для строповки ферм применяют тра

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|