- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Лабораторная работа (26.03.20 1 пара)

Лабораторная работа (26.03.20 1 пара)

Материал изучить и оформить в виде отчета и

прислать до 28.03.20 Карпенко А.Д.

6 МАРКИРОВКА ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ МЕТАЛЛОВ

6.1 Цель работы

Закрепить теоретические знания и приобрести практические навыки по маркировке электродов для ручной дуговой сварки металлов.

6.2 Задание

6.2.1 Предварительно до выполнения лабораторной работы ознакомиться (используя учебники, лекционные материалы, практикум, интернет) с методикой маркировки электродов для ручной дуговой сварки металлов.

6.2.2 В лаборатории ознакомится с правилами техники безопасности при выполнении данной работы.

6.2.3 Ознакомиться в лаборатории с существующей методикой маркировки электродов.

6.2.4 По заданию преподавателя или учебного мастера расшифровать марку электрода заданного электрода и определить область его применения.

6.2.5 Составить отчет по работе.

6.3 Оборудование рабочего места

Электроды с различными покрытиями, паспорта электродов, сварочный трансформатор и выпрямители, плакаты и практикум.

6.4 Теоретические сведения

Электродами называют металлические или угольные стержни, предназначенные для дуговой сварки и резки металла. Металлический электрод представляет собой стержень из определенной марки стальной проволоки, на поверхность, которой опрессовкой нанесено специальное покрытие.

Электроды должны обеспечивать: стабильность электрической дуги; хорошее формирование сварочного шва; получение сварочного шва заданного химического состава; хорошую отделимость шлака; высокую производительность сварки; минимальную токсичность при сварке; возможность сварки в любом пространственном положении.

При сварке по способу Бенардоса Н. Н. применяют угольные или графитные электроды диаметром 6–30 мм, длиной 200–300 мм. Для сварки по способу Славянова Н. Г. используют электроды с металлическим стержнем диаметром от 1,6 до 12 мм, длиной 150–450 мм.

Согласно ГОСТ 2246–70 –70 предусмотрено 77 марок сварочной проволоки различного химического состава из них 6 марок низкоуглеродистой проволоки (Св–08, Св–08А, Св–08ГА, Св–10Г2), 30 марок легированной проволоки (Св–08ГС, Св–12ГС, Св–08Г2С, Св–10ГН, Св–08ГСМТ, Св–15ГСТЮЦА и др.) и 41 марка высоколегированной проволоки (Св–12ХИНМФ, Св–12Х13, Св–1ЮГА ЮГА, Св–08Х19Н1072Б, Св–04Х19НЮМБ, Св–13Х15Н18, Св–05Х20Н9ФБС, Св–ЗОХ25Н16Г7, Св–08Н50, и др.).

Проволоку разрезают на заготовки определенной длины в зависимости от ее диаметра (таблица 6.1).

Таблица 6.1 – Размеры электродов

| Диаметр электрода d, мм | 0.3; 5; 0,8; 1.0; 1.2; 1,4 | 1,6 | 2,0; 2,5 | 3,0 | 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 |

| Длина электрода l, мм | 150, 200 | 200, 500 | 250, 300 | 300, 350 | 350, 450 |

На поверхность электродной проволоки наносят различные покрытия. Они предназначены для защиты расплавленного металла сварочной ванны от действия кислорода и азота воздуха, а так же для стабилизации устойчивости горения дуги. В состав покрытия входят соединения щелочных (кальция и натрия) или щелочноземельных (кальция) металлов, которые в дуге лучше ионизируются, чем кислород и азот. В результате повышается устойчивость горения. Для улучшения свойств наплавленного металла в состав покрытия также вводят различные легирующие элементы.

Шлакообразующие вещества, например окислы (ТiO2, Si02, МnО), карбонаты (CaC03, MgC03) и другие соединения (CaF2), вносимые в покрытия при плавлении электрода образуют шлаки, которые покрывают капли электродного металла и металла шва и этим защищают расплавленный металл от окисления. После остывания металла шва и шлака, шлаковая корка легко удаляется с поверхности шва.

В качестве газообразующих веществ используют различные органические соединения, например электродную целлюлозу, древесную муку и пр. При их сгорании вокруг дуги образуются защитные газы в виде оксидов углерода и водорода, которые предохраняют расплавленный металл от взаимодействия с воздухом.

Для раскисления применяют элементы, которые обладают большим сродством с кислородом, чем железо (марганец, титан, кремний, алюминий). Находясь в сварочной ванне, они отбирают кислород от оксидов железа, образуя нерастворимые в железе оксиды соответствующих элементов, которые затем всплывают в шлак.

Легирующими элементами являются хром, молибден, ванадий и др. В покрытия их вводят тогда, когда электроды предназначены для сварки легированных сталей, получения износостойких наплавок и пр.

Для изготовления покрытых электродов все кусковые материалы шихты покрытия дробят, размалывают, просеивают и смешивают с жидким стеклом. Полученную массу наносят на электродные стержни. Затем электроды просушивают и прокаливают.

По назначению выделяют четыре группы покрытых электродов для сварки сталей: углеродистые (У), легированные (Л), теплоустойчивые (Т) и высоколегированные (В). Пятую группу составляют электроды для наплавки с целью создания поверхностных слоев с особыми свойствами (Н). В зависимости от механических и других свойств наплавленного металла эти группы электродов подразделяются на типы. Каждому типу может соответствовать одна или несколько марок электродов.

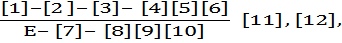

Структура условного обозначения электрода имеет следующий вид:

где каждая надпись в прямоугольнике выражает определенную часть его характеристики.

[1] – тип электрода. В обозначение типа электрода для сварки углеродистых и низколегированных сталей входит буква Э и цифра, показывающая гарантированное минимальное значение временного сопротивления разрыву металла шва в кгс/мм2 (*10МПа).

Буква А указывает на повышенную пластичность и ударную вязкость металла шва.

В маркировке электродов для сварки высоколегированных, теплоустойчивых и др. сталей после буквы Э ставят марку электродной проволоки, например, Э–46 (таблица 6.2).

Таблица 6.2 – Механические свойства наплавленного металла различными типами электродов

| Тип элект- рода | Механические свойства при нормальной температуре ~ 20 ºС |

Основное назначение | ||||

| Металла шва | Сварочного соединения | |||||

| sв, МПа | δ,% | ан, Дж/см2 | sв, МПа | Угол загиба шва, град | ||

| Э38 Э42 Э46 Э50 | 30 80 80 70 | Для сварки углеродистых и низколегированных сталей sв£ 500 МПа | ||||

| Э42А Э46А Э50А | 150 140 130 | Тоже, но с повышенными требованиями к пластичности | ||||

| Э55 Э60 | 120 100 | Для сварки углеродистых и низколегированных сталей sв =500–600 МПа | ||||

| Э70 Э85 Э100 Э125 Э150 | 850 1000 1250 1500 | 14 12 10 8 6 | 60 50 50 40 40 | – – – – – | – – – – – | Для сварки легированных конструкционных сталей повышенной прочности sв>600МПа |

Примечание.

бв, МПа – временное сопротивление на разрыв наплавленного металла шва;

δ, % – относительное удлинение металла шва;

ан, – ударная вязкость, Дж/см2.

[2] – марка электродного покрытия. Буквы и цифры в прямом смысле не выражают состав входящих в покрытие компонентов или его свойств. Это условные обозначения лабораторий, институтов, номеров удачных экспериментов и т. д. Например, АНО–1, АНО–6, СМ–5, СМ–11, УОНИ–13/45, ЦУ–1, ЦМ–9, ЛКЗ–70, НИАТ–3М, ОЗН–250У.

Кислые покрытия (АНО–2, СМ–5 и др.) состоят из окислов железа и марганца, кремнезема, ферромарганца.

Рутиловые покрытия (АНО–3, ОЗС– , ОЗС–6, МР–3, МР–4 и др.) имеют в своем составе преобладающие количество рутила (ТiО2) и, кроме этого тальк, мрамор, каолин, ферромарганец, целлюлозу и жидкое стекло.

Целлюлозные покрытия (ВСЦ–1, ВСЦ–2, ОЗЦ–1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др.

Основные покрытия (УОНИ–13/45, УП–1/45, ОЗС–2, ДСК–50 и др.) состоят из мрамора, плавикового шпата, кварцевого песка, ферросилиция, жидкого стекла.

[3] – диаметр электрода, проставляется цифрами в мм в зависимости от толщины металла (таблица 6.3).

Таблица 6.3 – Диаметра электрода в зависимости от толщины свариваемого металла

| S1 мм | 1.5 | 4–5 | 6–9 | 9–12 | 13–15 | 16–20 | Более 20 | |

| d1 мм | 1.6 | 3–4 | 5–6 | 6–8 |

[4] – назначение электрода . Маркируется первыми буквами характерных слов:

У – для сварки углеродистых и низколегированных сталей σв £ 600 МПа;

Л – для сварки легированных конструкционных сталей с σв > 600 МПа;

Т– для сварки высоколегированных теплоустойчивых сталей;

В – для сварки высоколегированных сталей с особыми свойствами;

Н – для наплавки поверхностных слоев с особыми свойствами.

[5] – толщина покрытия, которая характеризуется отношением диаметра электрода с покрытием D (мм) к диаметру металлического стержня d (мм):

М – тонкое покрытие, D: d < 1,20;

С – среднее покрытие, D: d = 1,20–1,45;

Д – толстое покрытие, D: d = 1,45–1,80;

Г – особое толстое покрытие, D: d >1,80.

[6] – группа электродов, обозначается цифрами 1, 2 и 3. По мере увеличения цифры улучшается качество наплавленного металла по содержанию серы и фосфора, которое уменьшается соответственно от 0,045 до 0,035 и от 0,05 до 0,04 %.

[7] – группа индексов, указывающих характеристики наплавленного металла:

1 первые две цифры – предел прочности на разрыв, МПа;

2 следующая цифра – условно относительное удлинение δ, %;

3 последняя цифра в скобках – морозостойкость, т.е. ту минимальную температуру Тх °С, при которой еще сохраняется ударная вязкость ан не менее 34,3 Дж/см2 (таблица 6.4).

Таблица 6.4 – Условное обозначение морозостойкости Тх

| Цифра индекса в скобках | ||||||||

| Тх, ºС | Не регламентирована | +20 | -20 | -30 | -40 | -50 | -60 |

Пример: Е-41 1 (7).

41–временное сопротивление на разрыв наплавленного металла шва, Gв = 410 МПа;

1 – относительное удлинение металла шва δ, %, не менее 16%;

(7) – температура Тх = -60 °С, при которой ударная вязкость ан ≥34,3 Дж/см2 .

[8] – вид покрытия электрода, обозначается буквами А, В, Ж, Р, Ц, П.

[А] – кислое покрытие, содержит окислы Fe, Mn, Si, Cr. Металл наплавленного шва отличается повышенной окисленностью и плотностью. Применяется для сварки переменным и постоянным током любой полярность в любом пространственном положении. Можно варить детали с ржавыми кромками и окалиной. Недостатки – большое разбрызгивание и токсичность. Маркируется АНО–2, СМ–5, ОММ–5, ОМА–2 и др.

[Б] – основное покрытие, в составе которого плавиковый шпат, мел, мрамор. При кристаллизации металл шва не образует трещин. Применяется для сварки деталей больших сечений, постоянным током обратной полярности во всех пространственных положениях. Обеспечивает наилучшее качество шва, но сварка затрудняется при наличии влаги, ржавчины, масла, удлинении дуги. Маркируют УОНИ–13/45, УП–1/45, ОЗС–2, ДСК–5 и др.

[Ц]– целлюлозное покрытие, состоит из пищевой муки, целлюлозы и других газообразующих при сгорании веществ. При сварке образует тонкий слой шлака, который мало разбрызгивается. Применяется для сварки сталей небольшой толщины, на любом токе, во всех пространственных положениях.

Маркируют ВСЦ–1, ОЗЦ–1, ЦМ–9, ЦЛ–18, ЦЛН–1 и др.

[Р] – рутиловое покрытие, состоящее, в основном, из TiO2 . Обеспечивает устойчивое горение дуги, хорошее формирование шва, малое разбрызгивание. Применяется для сварки любым током, любой полярности, во всех пространственных положениях. Однако чувствительно к загрязнениям, ржавчине. Маркируют АНО–3, АНО–6, МР–3, МР–4, ОЗС–3 и др.

[Ж] – смешанное покрытие с добавлением в его состав свыше 20% железного порошка.

[П] – прочие виды покрытий.

[9] – обозначение допустимых пространственных положений сварки:

1 – для всех положений;

2 – для всех положений, кроме вертикального сверху вниз;

3 – для нижнего, горизонтального на вертикальной плоскости, вертикального и в «лодочку»;

4 – только для нижнего и в «лодочку».

[10] – обозначение рода тока, полярности постоянного тока и напряжения холостого хода источника переменного тока (таблица 6.5).

[11] – стандарт на условное обозначение электродов.

[12] – стандарт на тип электродов, ГОСТ 9467–75.

Таблица 6.5 – Обозначение рода и полярности тока

| Обозначение [10] | Рекомендуемая полярность | Напряжение холостого хода и источника питания переменного тока, В |

| обратная | – | |

| любая прямая обратная | 50±2 | |

| любая прямая обратная | 70±10 | |

| любая прямая обратная | 90±5 |

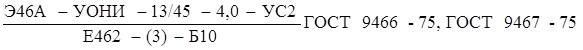

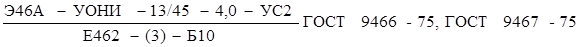

Пример полного паспортного обозначения электрода:

Естественно, что не все элементы в структуре маркировки электродов на практике указываются в их паспорте. Поэтому в сокращенной характеристике некоторые из них могут быть опущены. Характеристика электродов для сварки конструкционных сталей даны в таблице 6.6.

Состав покрытия, и электродного стержня оказывают значительное влияние на качество и механические свойства наплавленного металла. Диаметр электродного стержня определяет технологическую применяемость электрода, диапазоны допустимых значений силы сварочного тока, а значит и температуру нагрева свариваемой детали, размеры и жидкотекучесть сварочной ванны.

Краткая характеристика различных электродов приведены в таблицах 6.6 и 6.7.

6.5 Индивидуальное задание и пример его выполнения

Задание: расшифровать марку электрода и определить область его применения (выдается преподавателем).

Данная марка электрода расшифровывается следующим образом:

[1] Э46 А – тип электрода.

460 – показывает гарантированное минимальное значение временного сопротивления металла сварочного шва в кгс/мм2; по таблице 6.2, которые должны соответствовать такому же значению σa сварных металлов.

[2] Индекс УОНИ – 13/45 – марка электродного покрытия. По таблице 4 электрод с данным покрытием имеет следующие показатели: коэффициент наплавки –10,0, пространственное положение – любое; род тока – постоянный обратной полярности; бв – 350 МПа; δ – 28 %.

[3] Цифра 4 – показывает диаметр электрода, равный 4 мм.

[4] Буква У – назначение электрода, предназначен для сварки углеродистых сталей.

[5] Буква С – толщина покрытия. При диаметре стержня электрода с покрытием, например, 5,5 мм и диаметром электродного стержня 4 мм толщина покрытия соответствуют среднему покрытию (D /d = 5,5/4=1,37 мм).

[6] Цифра 2 – показывает качество наплавленного металла по содержанию серы и фосфора. В нашем случае содержанию серы находится в пределах 0,03 %, и фосфора – 0,045 %

[7] Индексы Е462 (3) – указывающие характеристики наплавленного металла. В нашем случае Е36 временное сопротивление на разрыв наплавленного металла шва, по таблице 6.6 σв= 360 МПа, Кн – 8,5 г/Ач.

Цифра 2 – обозначает относительное удлинения металла шва, которая составляет d–26 % для данной марки электрода (таблица 6.6).

| Таблицы 6.6 – Характеристика электродов для сварки углеродистых сталей | |||||||||||||

| Электрод | Применение | Наплавленный металл | |||||||||||

| Тип | Марка | Вид пок-рытия | Коэф. наплавки | Пространственное положение | Ток | σa, МПа

| δ,% | ψ, % | ан, дж/см2 | Угол загиба, град | |||

| +20°С | – 40°С | ||||||||||||

| Э42 | ВСП–1 | Ц | 10,0 | любое | пост. и перем. | _ | |||||||

| ОММ–5 | А | 7,2 | любое | постоянный | |||||||||

| СМ–5 | А | 7,2 | любое | пост. и перем. | |||||||||

| ЦМ–7 | Ц | 10,6 | любое | пост. и перем. | |||||||||

| АНО–1 | Ц | 15,0 | любое | пост. и перем. | |||||||||

| Э42А | УОНИ–13/45 | Б | 8,5 | постоянный | |||||||||

| Б | 9,5 | обратной | – | ||||||||||

| УП–1/45 | Б | 10,0 | любое | полярности | |||||||||

| УП–2/45 | Б | 10,0 | перем. и пост. | – | |||||||||

| ОЗС–2 | Б | 8,5 | нижнее | обр. пол. | – | ||||||||

| Э46 | АНО–3 | Р | 8,5 | любое | пост. и перем. | ||||||||

| МР–3 | Р | 7,3 | перем. ипост. | ||||||||||

| обр. пол. |

| ||||||||||||

| ОЗС–4 | Р | 8,5 | пост. и перем. | ||||||||||

| ОЗС–6 | Р | 10,5 | пост. и перем. | ||||||||||

| РБУ–4 | Р | 7,8 | пост. обр. пол. | ||||||||||

| ЗРС–2 | Р | 10,5 | пост .и перем. | 6 | |||||||||

| РБУ–5 | Р | 9,0 | пост. и перем. | ||||||||||

| ОЗС–3 | Р | 15,5 | нижнее | пост. и перем. обр. пол. пол.. | |||||||||

| ЭРС–1 | Р | 14, 5 | пост. и перем. | ||||||||||

| Э46А | Э–138/45Н | П | 8,5 | любое | пост. обр. пол. | – | |||||||

| Э50 | ВСЦ–3 | Ц | 13–9,5 | любое | постоянный | – | – | ||||||

| ВСЦ–3 | Б | 9,0 | пост. обр. пол. | ||||||||||

| УОНИ–13/55 | Б | 9,0 | пост. обр. пол. | ||||||||||

| ДСР–50 | Б | 10,0 | постоянный | – | |||||||||

| УП–1/55 | Б | 10,0 | обратной о | – | |||||||||

| УП–2/55 | Б | 10,0 | полярности и | – | |||||||||

| К–5 | П | 9,0 | переменности | – | – | ||||||||

| Продолжение таблицы 6.7 – Характеристика электродов для наплавки | |||||

| Тип электрода | Марка покрытия | В наплавленном металле | Область применения | ||

| Э~80В18ХАД Э– 90ВЮХ5Ф2 Э– 105В6Х6МЭФЗ Э– С8К15В7М5ХЗФС Э–10К18ВИМ10Х3Ф | ЦИ21М ЦИ– 2У И– 1 О3И– 4 О3И– 5 | 0,7–0,9 0,8–1,0 0,9–1,2 0,07–0,10 08–0,12 | – | 57–62 57–62 60–64 53–58 62–66 | Наплавка металлорежущего инструмента, также инструментов для горячей штамповки в особо тяжелых условиях (осадка, вытяжка, прошивка) и т. р. |

| Э– З00Х28КЧСЧ Э – 22ХЮГЮС Э– 110Х14В13Ф2 Э– 175Б8Х6СТ | ЦС– 1 ЦН– 11 ВСЫ– 6 ЦН– 6 | 2,5–3,4 2,0–2,5 0 ,9–1,3 1,6–1,9 | 48–54 40–50 50–55 52–57 | – | Наплавка деталей, работающих в условиях интенсивного абразивного износа с ударными нагрузками |

| Э– 65ХННЗ Э– 65Х25ПЗНЗ | ОМГ– НЦНИИН– 4 | 0,5–0,8 0,5–0,8 | 25–33 23–35 | – | Наплавка изношенных деталей из высоко марганцовистых сталей типа 110Г13 |

| Э– 95Х4С Э– 3ОХ5В2Г2СМ | 12АН/ПИВТ ТКЗ– Н | 0,8–1,1 0,2–0,4 | 25–23 50–60 | – | Наплавка деталей работающих в условиях нагрузок и абразивного износа |

| Э– 80Х4С Э– 320Х23С2ГГР Э– 32Х25С2ГР | 13КН/ЛИВТ Т/620 Т/590 | 0,7–0,9 2,9–3,5 2,9–3,5 | 56–62 56–62 57–63 | – | Наплавка деталей, работающих в условиях абразивного износа |

|

Цифра (3) – обозначает морозостойкость, т.е. ту минимальную температуру Тх0, при которой еще сохраняется ударная вязкость не менее 34,3 Дж/см2. В нашем случае Тх = – 30 0С. таблица 6.4. [8] Буква Б – обозначает основное покрытие и зависит от марки электрода. В нашем случае УОНИ– 13/45, в состав которого входит плавиковый шпат, мел, мрамор. Применяется при сварке постоянным током обратной полярностью, во всех пространственных положениях. [9] Цифра 1 – указывает, что данный электрод применяется для всех пространственных положений сварки. [10] Цифра 0 – показывает обратную полярность постоянного тока с напряжением холостого хода 50 В (таблица 6.5). [11], [12] Стандарт электрода. В нашем случае ГОСТ9466–75, ГОСТ9467–75.

| |||||

Продолжение таблицы 6.6

| Электрод | Применение | Наплавленный металл | ||||||||||

| Тип | Марка | Вид пок-рытия | Коэф. наплавки | Пространственное положение | Ток | σa, МПа

| δ,% | ψ, % | ан, дж/см2 | Угол загиба, град | ||

| +20°С | – 40°С | |||||||||||

| Э50А | Э–138/50Н | П | 9,0 | любое | пос. обр. пол. | – | – | |||||

| АН–7 | А | 9,8 | ||||||||||

| Э55 | УОНИ–13/55 | Б | 9,0 | нижнее | постоянный | |||||||

| Э60 | УОНИ–13/65 | Б | 9,8 | любое | обратной | – | ||||||

| Э70 | ЛКЗ–70 | Б | 9,8 | нижнее | полярности | |||||||

| Э85 | УОНИ–13/85 | Б | любое | – | – | |||||||

| Э100 | ЦЛ219 | Б | 9,0 | – | ||||||||

| Э125 | НИАТ–3М | Б | – | – | – | |||||||

| Э150 | НИАТ–31 | Б | – | – | ||||||||

Таблица 6.7 – Характеристика электродов для наплавки

| Тип электрода | Марка покрытия | В наплавленном металле | Область применения | ||

| %С | НRС без ТО | НRС после ТО | |||

| Э– 10Г2 Э– 11Г3 3– 12Г4 Э– 15Г5 Э– 30Г2ХМ | 0ЗН– 250У 0ЗН– 3000У 0ЗН– 350У 0ЗН– 400У НР– 70 | 0,08–0,12 0,08–0,13 0,09–0,14 0,12–0,18 0,22–0,38 | 20–28 28–35 35–40 40–44 31–41 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (оси, валы, автоцепки, ж.–д. крестовины, рельсы и др.) | |

| Э– 16Г2ХМ Э– 35Г6 Э– ЗОВ8ХЗ Э– Э5Х1РВЗСФ Э– 90Х4М4ВФ | ОЗШ– 1 ЦН– 4 ЦШ– 1 Ш– 16 ОЭН– З | 0,12–0,20 0,25–0,45 0,20–0,40 0,25–0,45 0,60–0,20 | 32–39 50–57 – – – | 40–50 54–62 58–63 | Наплавка штампов для горячей штамповки и других деталей, работающих при повышенных температурах. |

| Э– 37X902 Э– 70Х30МТ Э– 24Х12 Э– 20X13 Э– 35Х12Г2С2 Э– 100Х12М Э– 120Х12Г2СФ | ОЯШ– З 3H– 60M ЦН– 5 48Ж– 1 HЖ– 3ЭН– Х12М Ш– 1 ОЗШ– 3 | 0,25–0,50 0,50–0,90 0,18–0,30 0,15–0,25 0,25–0,45 0,85–1,15 1,00–1,40 | 52–58 – 40–48 – – – – | Износоустойчивая и ударопрочная наплавка для всех деталей типа матриц и– пуансонов для холодной штамповки | |

Вывод. Данная марка электрода может быть использована для сварки углеродистой стали постоянным током с обратной полярностью, толщиной детали от 6 до 9 мм (таблица 6.3), в любом пространственном положении.

6.6 Содержание отчета

В отчете необходимо указать тему лабораторной работы и ее цель, а также оборудование на рабочем месте. Описать устройство электродов и указать материалы для их изготовления. Изложить методику маркировки электродов. Привести результаты выполнения индивидуального задания. Сделать выводы по выполненной работе.

6. 7 Вопросы для контроля

6. 7.1 Для чего предназначены электроды и какие к ним предъявляются требования?

6. 7.2 Какие материалы применяют для изготовления электродов?

6. 7.3 Какое влияние оказывает марка электродной проволоки на химсостав и свойства сварочного шва?

6. 7.4 Виды, состав и назначение электродного покрытия?

6. 7.5 Какие размеры имеют электрод?

6. 7.6 Как определяется диаметр электрода для ручной дуговой сварки?

6. 7.7 Приведите структуру условного обозначения электрода и дайте определение каждому элементу.

6.7.8 Какое влияние оказывают различные покрытия электрода на качество сварочного шва.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|