- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тема: Технология механизированной наплавки.

Тема: Технология механизированной наплавки.

Тема Лекции Наплавка прессового инструмента.

План лекции

1.Деформирования.

2.Выбор материала для наплавки

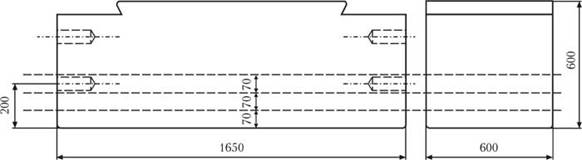

В кузнечно-прессовом цехе проводится ремонт и изготовление оснастки для различных видов кузнечно-прессовых операций, в том числе бойков. Для увеличения стойкости и минимизации сроков ремонта инструмента проведен анализ применения существующих наплавочных материалов при наплавке бойков из условия обеспечения сочетания цены и ресурса инструмента [1–7]. Ремонт инструмента кузнечно-прессового оборудования наплавкой эффективен благодаря более низкой цене по сравнению с покупкой новой детали. Штампы и бойки для горячей штамповки и ковки, пресс-формы для литья под давлением испытывают тепловые удары, высокие удельные давления, износ истиранием, которые приводят к образованию трещин, задиров и рисок, потери геометрии рабочих поверхностей деталей. При выборе наплавочного материала применительно к ремонту штампов бойков молотов и быстроходных прессов металл должен иметь комплекс свойств в зависимости от условий контакта с горячим металлом. В условиях быстрого деформирования определяющими являются вязкость, разгаростойкость и сопротивление пластической деформации. В условиях медленного деформирования дополнительно предъявляются повышенные требования к теплостойкости и окалиностойкости [8]. В настоящей работе рассмотрены особенности технологии ремонтной наплавки плоского бойка и плоского вкладыша из стали 5ХНМ (рис. 1).

Данный вид оснастки довольно интенсивно используется на прессе усилием 31,5 МН для изготовления часто варьируемой номенклатуры изделий, что приводит к его быстрому локальному износу. После выработки рабочей поверхности и появления наплывов металла бойки и вкладыши подвергаются переточке рабочей части в среднем толщиной около 70 мм.

Для ремонта инструмента рассматривалось применение трех вариантов наплавки электродами различного типа легирования: ХН 65МВ ; Stelloy C-O, Stelloy Ni520-G и ОЗШ-1, ОЗШ-6. После предварительного изучения характеристик и особенностей применения данных материалов предпочтение было отдано электродам ОЗШ-1 и ОЗШ-6, поскольку они не требуют применения специального оборудования и их стоимость ниже. Наплавку выполняли с предварительным подогревом бойков до температуры  Рис. 2. Схема расположения слоев наплавки: 1 — подслой; 2 — промежуточный слой; 3 — рабочий слой

Рис. 2. Схема расположения слоев наплавки: 1 — подслой; 2 — промежуточный слой; 3 — рабочий слой

300…400 оС одновременно двумя газовоздушными горелками. Наплавку бойка и вкладыша выполняли тремя слоями (рис. 2): подслой — проволока Св-08Г2С; промежуточный слой — электроды ОЗШ-1; рабочий слой — электроды ОЗШ-6.

После каждого прохода проводили проковку наплавленного слоя. После окончания наплавки бойки помещали в печь для проведения отпуска при 580 оС. Температура предварительно прогретой печи составляла 400 оС, время выдержки 3 ч, скорость нагрева и охлаждения с печью 50 оС/ч. Наплавленный боек и вкладыш прошли проверку на прессе усилием 31,5 МН в кузнечно-прессовом цехе № 1. Сравнение ресурса работы ненаплавленного и наплавленного инструмента показало следующее:

- ненаплавленный боек использовался в работе с 23.11.2011 по 25.01.2012 гг. и позволил отковать 781,7 т с нормой расхода 5,7 кг/т, при этом рабочая зона бойка потребовала переточки;

- наплавленный боек использовался с 25.01.2012 по 07.05.2012 гг. и позволил отковать 2201,13 т с нормой расхода 2,1 кг/т, что обеспечило повышение ресурса инструмента в 2,8 раза (рис. 3).

Рис. 3. Ресурс наплавленного (1) и ненаплавленного (2) бойка пресса

Рис. 3. Ресурс наплавленного (1) и ненаплавленного (2) бойка пресса

В обоих случаях в рабочей зоне бойка образовывалась выработка (рис. 4), которая устранялась наплавкой этого участка и последующей обработкой бойка. Экономический эффект при среднем откове поковок 21000 т/год на прессе усилием 31,5 МН составил 98700 грн. Для восстановительной и упрочняющей наплавки как изношенных деталей штампов (пуансоны, матрицы, изготовленные из инструментальных сталей (5ХГМ, 5ХНВ, 5ХНМ, 7Х3, У10А и др.), так и новых, изготовленных из инструментальных и конструкционных марок сталей (сталь 45, Ст5 и др.) предприятием ООО «ТМ.ВЕЛТЕК» разработаны порошковые проволоки ВЕЛТЕК-Н460.01, ВЕЛТЕК-Н460.04, ВЕЛТЕК-Н460.05 взамен электродов ЦШ-1(30В8Х3), Ш-1, Ш-16 ЦН-4(35Г6), ЦН-5, НЖ-2, НЖ-3 (ГОСТ 10051–62).

Система легирования порошковых проволок основана на оптимизации легирования наплавленного металла углеродом, кремнием, марганцем, никелем, хромом, молибденом, ванадием, вольфрамом, титаном, благодаря чему обеспечивается получение в наплавленном металле низкоуглеродистой мартенситной матрицы, упрочненной дисперсными карбидами и интерметаллидами.

Наплавленный металл порошковых проволок ВЕЛТЕК-Н460.01 (НRС 38-45) и ВЕЛТЕК-Н460.05 (НRС 48-54) отличается высокой износостойкостью в условиях эксплуатации штампов холодного и горячего деформирования металлов, удовлетворительно сопротивляется высокому давлению и ударам. Для наплавки в ручьях штампа мест, требующих высокой твердости и износоустойчивости бойков кузнечно-прессового оборудования, рекомендуется использовать проволоку ВЕЛТЕК-Н460.05. Применительно к упрочнению и ремонту деталей штампов из сталей 5ХНМ, 5ХНВ, 38ХН 3МБА для прессования заготовок меди, латуни Л63, сплавов ШВ15-1 предпочтительно применить проволоку ВЕЛТЕК-Н460.04 (НRС 48-54). Наплавленный металл имеет повышенную стойкость к «схватыванию» заготовки с рабочей поверхностью штампа. Наплавка выполняется на постоянном токе обратной полярности с защитой смесью газов 82Ar + 18CO2. Проволока ВЕЛТЕК-Н460.01 также успешно применялась для ремонта штампов производства коленчатых валов и шатунов двигателей автомобилей «КамАЗ»

Рис. 5.

Рис. 5.  Ремонт штампа детали (шатуна): а — состояние изношенной рабочей поверхности штампа; б — наплавка валиками без колебаний; в — наплавка с колебаниями

Ремонт штампа детали (шатуна): а — состояние изношенной рабочей поверхности штампа; б — наплавка валиками без колебаний; в — наплавка с колебаниями

Подлежащие наплавке штампы подвергались отжигу, дефектные места расчищали, трещины удаляли фрезерованием и снимали в ручьях фаски для наплавки. Дефектные места расфрезеровывали, а в некоторых случаях просто расчищали абразивным инструментом, но без резких переходов. Все фаски и канавки после обработки любым способом имели закругления с радиусом не менее R = 3 мм. Угол развала выборки трещин не менее 40°, а ширина дна не менее 9 мм. При ремонте мест с трещинами после разделки трещины под наплавку основание разделки заплавляли проволокой ВЕЛТЕК-Н252-М с последующей наплавкой проволоками ВЕЛТЕК-Н460.01 или ВЕЛТЕК-Н460.05. Подготовленные для наплавки штампы предварительно нагревали до 350…400 °С, чтобы избежать появления трещин от нагрева при наплавке. Кратеры заплавляли короткой дугой с минимальным проплавлением и резким обрывом дуги. Штампы, требующие обработки рабочих поверхностей режущим инструментом, сразу после наплавки подвергали отжигу (900 °С в течение 2 ч, охлаждение с печью). Допускается проведение отжига после медленного охлаждения деталей. После отжига проводили механическую обработку штампов и последующую их закалку и отпуск.

Опыт применения порошковых проволок ВЕЛТЕК-Н460.01, ВЕЛТЕК-Н460.05 показал, что повышение эффективности ремонта бойка, вкладышей, штампов достигается увеличением производительности процесса наплавки, снижением затрат на вспомогательное время и особенно снижением расхода наплавочного материала. Расход электродов на 1 кг наплавленного металла составляет 1,8 кг, а порошковой проволоки 1,17 кг, при практически равной цене наплавочного материала.

Контрольные вопросы

1. Применение полуавтоматической электродуговой наплавки.

2. Применение порошковой проволоки наплавочных работ.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|