- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Для подготовки подшипников к монтажу предварительно проверяют надписи на упаковке и самих подшипниках.

Монтаж шариковых подшипников выполняют равномерным приложением усилия по периметру насаживаемого кольца, но не к свободному кольцу или сепаратору.

Если подшипник служит опорой для вращающегося вала, то внутреннее кольцо должно устанавливаться на него с натягом, чтобы исключить проворачивание на шейке и ее интенсивное изнашивание. Если же вращается корпус, то по этой же причине с натягом устанавливается наружное кольцо подшипника. Посадку подшипника на вал и в корпус выбирают в зависимости от условий и режимов работы узла.

Сборка узла вал — подшипник осуществляется в следующей последовательности: подшипник промывается в 6%-ном растворе масла в бензине, нагревается в масле в течение 10—20 мин и напрессовывается на вал.

Температура нагрева зависит от натяга и диаметра посадочной поверхности и определяется из условия, что температурные деформации кольца подшипника должны быть больше величины натяга.

Посадку подшипника с натягом следует выполнять при помощи пресса или приспособления, обеспечивающего плавный, безударный нажим.

Посадочные места корпуса и вала для уменьшения трения следует покрыть тонким слоем смазки. Если на конце вала имеется резьба, то при появлении трех-четырех ее витков навинчивают специальную гайку и дальнейшую напрессовку кольца осуществляют, завинчивая ее. После остывания подшипника гайку следует подтянуть окончательно.

При запрессовке подшипника по наружному диаметру деталь предварительно подогревают струей горячего воздуха или погружают (если позволяют габариты) в горячее масло. Возможно также охлаждение подшипника до температуры -75 °С в термостате с сухим льдом.

После установки подшипника на вал проверяют радиальный и осевой зазоры с помощью индикаторного приспособления, а также легкость вращения свободного кольца подшипника.

Монтаж конических роликовых подшипников отличается тем, что раздельно выполняют сборку внутреннего кольца (с роликами и сепаратором) с шейкой вала и наружного кольца с корпусом, а радиальный зазор или натяг в подшипнике обеспечивают регулировкой.

Сборка с предварительным натягом. Предварительный натяг образуется при нагружении радиально-упорного подшипника в осевом направлении.

В результате нагружения тела и дорожки качения упруго деформируются, благодаря чему увеличивается площадь их контакта и повышается жесткость подшипника — его способность сопротивляться деформациям под действием рабочей нагрузки.

Создание предварительного натяга является ответственной операцией при сборке подшипниковых узлов. В радиально-упорных шарикоподшипниках предварительный натяг обеспечивается посредством осевого смещения наружного кольца относительно внутреннего, для чего применяют предварительное шлифовывание торцов колец подшипников, используют втулки различной длины между наружными и внутренними кольцами или прокладки, пружины, обеспечивающие заданную осевую силу предварительного натяга. Эти способы применяются при регулировании натяга как в жестких, так и плавающих опорах.

Схемы регулировки подшипников. Для обеспечения возможности регулировки зазора или натяга шариковые и роликовые радиально-упорные подшипники обычно устанавливают попарно. Практически изменение относительного положения колец подшипников возможно перемещением как наружных, так и внутренних колец. Регулировка подшипников при перемещении наружных колец обычно достигается сменой прокладок, а при перемещении внутренних колец — с помощью гайки.

Регулировка радиальных подшипников. В радиальных подшипниках с посадочной конической поверхностью требуемые зазор или натяг между кольцами и телами качения создаются за счет деформации (расширения) внутреннего кольца подшипника при напрессовке на коническую шейку вала. Это позволяет компенсировать пластическую деформацию дорожек и тел качения, возникшую в процессе зксплуатации подшипника и восстанавливать его жесткость.

Срок службы шарикоподшипников значительно зависит от попадания в них грязи и пыли. Поэтому при сборке подшипниковых узлов большое внимание должно быть уделено качеству монтажа защитных устройств (манжетных, щелевых, лабиринтных, комбинированных и др.).

Смонтированные подшипники качения необходимо проверить на шум, температуру нагрева, легкость вращения и по другим, установленным технической документацией характеристикам и при наличии недопустимых отклонений соответствующих параметров выявить и устранить вызывающие их дефекты.

После установки и регулировки подшипников в узле производят его обкатку, в процессе которой может быть выявлен ряд дефектов, связанных с состоянием подшипников.

Сборка узлов с подшипниками качения

Подшипники качения (рис. 14.5) состоят из наружного 2 и внутреннего 3 колец с дорожками качения; шариков или роликов 1 (тел качения), которые катятся по дорожкам качения колец; сепаратора 4, разделяющего и направляющего шарики или ролики, что обеспечивает их правильную работу. В некоторых подшипниках качения для уменьшения габаритов отсутствуют одно или оба кольца, а в других — сепаратор.

Рис. 14.5. Подшипники качения

Достоинства подшипников качения: малые моменты сил трения и пусковые моменты, малый нагрев, незначительный расход смазочных материалов, простота обслуживания.

Подшипники качения делятся:

О по форме тел качения — на шариковые (рис. 14.5, а) и роликовые с цилиндрическими (рис. 14.5, б) (короткими и длинными), витыми, игольчатыми, бочкообразными и коническими (рис. 14.5,

О по количеству рядов тел качения — на одно-, двух- и четырехрядные;

О по способу компенсации перекосов вала — на самоустанавли- вающиеся и несамоустанавливающиеся;

О по способности воспринимать нагрузку преимущественно того или иного управления — на радиальные, радиально-упорные и упорные;

О по габаритам при одинаковом внутреннем диаметре — на серии: сверхлегкую, особо легкую, легкую, среднюю и тяжелую;

О по ширине подшипника — на узкие, нормальные, широкие и особо широкие.

Подшипники качения сопрягаются по двум посадкам — внутреннего кольца с валом и наружного кольца с корпусом. При напрессовке внутреннего кольца на вал и запрессовке наружного кольца подшипника в корпус уменьшается радиальный зазор в подшипнике. Поэтому при установке подшипника важно соблюсти натяг. Чрезмерный натяг может привести к защемлению шариков или роликов.

Для равномерного износа беговой дорожки наружного кольца его устанавливают в корпус с посадкой, благодаря чему кольцо может проворачиваться в корпусе в процессе работы.

Перед установкой подшипников качения проверяют, чтобы:

О посадочные поверхности подшипников качения не имели за- диров и следов коррозии;

О рабочие поверхности внутренних и наружных колец подшипников (беговые дорожки) были чистыми, гладкими, без трещин, вмятин, волнистости, шелушения и задиров. Не допускается установка подшипников с цветами побежалости на беговых дорожках.

Следы коррозии с монтажных поверхностей подшипников удаляют зачисткой наждачным полотном с последующей притиркой участков пастой ГОИ. Не допускается очистка беговых дорожек, шариков и роликов от коррозионных пятен наждачным полотном. Их можно удалять с беговых дорожек, шариков и роликов порошком оксида хрома, разведенным в чистом минеральном масле. Для этого места, подвергшиеся коррозии, натирают сукном или войлоком, смазанным указанной смесью, до полного удаления ржавчины, после чего подшипник тщательно промывают.

Перед установкой подшипников посадочные поверхности сопрягаемых деталей тщательно промывают в керосине или дизельном топливе, насухо протирают и смазывают тонким слоем масла.

При установке шарико- и роликоподшипников соблюдают следующий порядок:

О для подшипника, фиксируемого гайкой (рис. 14.6), предварительно навертывают ее 1—2 раза на резьбу для удаления слоя металла, который снимается гайкой и может попасть в подшипник;

О перед напрессовкой на вал подшипники, имеющие посадку с натягом, нагревают в водомасляной ванне 15—20 мин до 90-100 °С;

О при напрессовке подшипника на вал (рис. 14.7, а) усилие прикладывают к его внутреннему кольцу, а при запрессовке в гнездо (рис. 14.7, б) — к наружному; если подшипник одновременно напрессовывают на вал и в гнездо (рис. 14.7, в), то применяют наставку, упирающуюся одновременно в торцы обоих колец.

При этом пользуются прессом, винтовым приспособлением или наставкой (монтажным стаканом). Не допускается напрес- совка и запрессовка шарико- и роликоподшипников ударами молотка по подшипнику, напрессовка и запрессовка подшипников с перекосом;

О напрессовывают подшипник до упора в стопорное кольцо или заплечики вала или запрессовывают до упора во внутренний торец гнезда;

О непосредственно после установки подшипника его смазывают маслом, применяемым для смазки подшипника в процессе эксплуатации. Не допускается трение вращающегося кольца подшипника о неподвижную маслоотражательную шайбу.

Рис. 14.6. Схема монтажа подшипника, фиксируемого гайкой

Собранный подшипник должен работать без повышенного шума, стуков и нагрева колец, вращаться без заедания.

Рис. 14.7. Применение наставок при сборке подшипников качения

Посадочные места под подшипники после восстановления должны иметь нормальные размеры, а овальность и конусооб- разность их не должны превышать допустимых. В случае ослабления посадки не допускается кернение посадочных мест под подшипник.

Ремонт и сборка подшипников качения

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Подшипник качения ремонт и сборка подшипников качения

Подшипник качения ремонт и сборка подшипников качения

Дефекты подшипниковых узлов и способы их устранения:

| Дефект или его признак | Причины | Способ устранения |

| Повышенный шум | 1.Повреждение тел качения подшипника | Подшипник заменить. |

| 2. Защемление тел качения вследствие неправильной регулировки | Отрегулировать натяг в подшипниках | |

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места | |

| 4. Отсутствие смазки | Смазать подшипники | |

| Повышенный нагрев | 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал | |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность | |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменить. При наличии цветов побежалости на кольцах и телах качения подшипник заменить | |

| Выкрошивание рабочих поверхностей колец и тел качения | Усталостность материала | Подшипник заменить |

| Увеличенный радиальный и осевой зазоры в подшипнике | Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов — 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения:

| Подвижность вала и корпуса в работе | Класс точности подшипника | Поля допусков вала | Поля допусков отверстия в корпусе |

| Вал вращается,корпус неподвижен | 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 | |

| Вал неподвижен,корпус вращается | 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

3. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами.

4. Во избежание перекоса радиус закругления галтели на валу (при отсутствии кольцевой проточки или выточки) должен быть меньше, чем радиус фаски у подшипника. Величину радиуса галтели проверяют с помощью радиусомера или шаблона.

5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Точность форм посадочных поверхностей под подшипник качения:

| Показатель | Класс точности подшипника | |||

| Овальность и конусность шейки вала и отверстия в корпусе | 1/2 | 1/4 | ||

| допуска на диаметр посадочной поверхности | ||||

| Овальность и конусность шейки вала для подшипников на закрепительных втулках | 1/4 допуска на диаметр посадочной поверхности вала | |||

| Торцевое биение заплечиков вала, мкм, при диаметре, мм: | ||||

| до 50 | ||||

| свыше 50 до 120 | ||||

| свыше 120 до 250 | ||||

| Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: | ||||

| до 80 | ||||

| свыше 80 до 120 | ||||

| свыше 120 до 150 | ||||

| свыше 150 до 180 | ||||

| свыше 180 до 250 | ||||

| свыше 250 до 315 | ||||

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения:

| Посадочные поверхности | Класс точности подшипника | Номинальные диаметры, мм | |||

| до 80 | от 80 до 500 | ||||

| Параметры шероховатости поверхности, мкм | |||||

| Rz | Ra | Rz | Ra | ||

| Вала | 6,3 | 1,25 | 2,50 | ||

| 6 и 5 | 3,2 | 0,63 | 6,3 | 1,25 | |

| 1,6 | 0,25 | 3,2 | 0,63 | ||

| Отверстия в корпусе | 6,3 | 1,25 | 2,50 | ||

| 6,5 и 4 | 3,2 | 0,63 | 6,3 | 1,25 | |

| Торцов заплечиков вала и отверстия в корпусе | 2,50 | 2,50 | |||

| 6,5 и 4 | 6,3 | 1,25 | 2,50 | ||

6. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус — к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

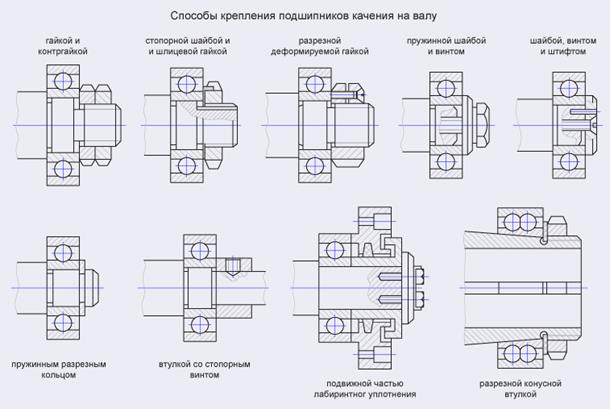

Подшипник качения способы крепления подшипника качения на валу

Подшипник качения способы крепления подшипника качения на валу

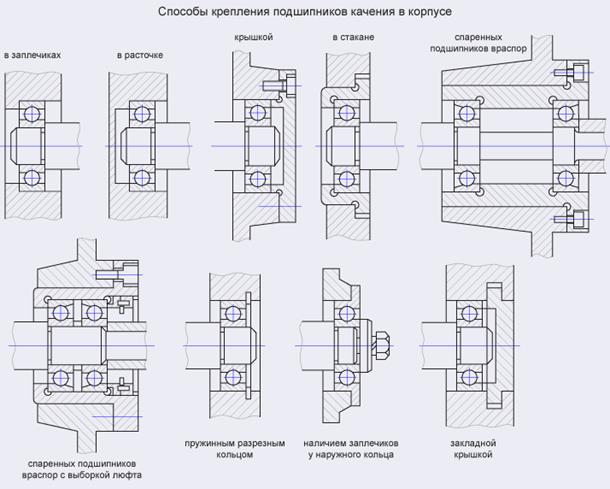

Подшипник качения способы крепления подшипника качения в корпусе

Подшипник качения способы крепления подшипника качения в корпусе

Для подготовки подшипников к монтажу предварительно проверяют надписи на упаковке и самих подшипниках.

Распаковывают подшипники непосредственно перед началом работ с ними.

Расконсервацию подшипников производят согласно действующей инструкции по хранению, расконсервации подшипников и их деталей и обращению с ними. Как правило, подшипники расконсервируют в горячем (80-90 °С) минеральном масле, тщательно промывают в 6-8%-ном растворе масла,в бензине или в горячих (75-85°С)антикоррозионных водных растворах, например, следующих составов (в %-тах):

| Раствор N1 | Раствор N2 | |

| Триэтаноломин | 0,5-1,0 | 0,5-1,0 |

| Нитрит натрия | 0,15-0,2 | 0,15-0,2 |

| Смачиватель ОП | 0,02-0,1 | 0,08-0,2 |

| Вода | Остальное | Остальное |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|