- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Водяной насос. Вентилятор. Радиатор. Термостат. Масляный насос. Фильтры

Выполнил: Шапетьев Дмитрий

Группа 18 ТОР 2

Сборка, регулировка и испытание охлаждения и смазки двигателей

Ремонт приборов охлаждения и смазки

ОГЛАВЛЕНИЕ

Водяной насос

Вентилятор

Радиатор

Термостат

Масляный насос

Фильтры

Водяной насос

Дефектами водяного насоса являются:

1. трещины и изломы корпуса;

2. износ вала крыльчатки и подшипников;

3. срез шпонки или шпильки;

4. разработка шпоночной канавки;

5. износ сальников.

Трещины и изломы чугунного корпуса заваривают газовой сваркой, обязательно прогревая весь корпус на древесном угле. Изншенный валик крыльчатки восстанавливают хромированием или шлифованием под ремонтный размер втулок (при скользящих подшипниках). При этом зазор между втулкой и валиком должен составлять 0,02—0,05 мм.

Изношенную шпоночную канавку заваривают, после чего поверхность обрабатывают и прорезают новую канавку под углом 90—180° к старой. Изношенную набивку регулируемых сальников (автомобилей ГАЗ-MM, ЗИС-5) насоса заменяют новой.

Для смены изношенных деталей самоподжимных сальников (автомобилей ЗИС-150, М-20 «Победа» и ГАЗ-51) необходимо:

1. снять с двигателя вентилятор с водяным насосом;

2. снять ступицу вентилятора и стопорное кольцо;

3. выпрессовать вал насоса из крыльчатки вместе с подшипником; у насоса автомобиля ЗИС-150 вал выпрессовывают в сторону крыльчатки без подшипников;

4. удалить стопорное кольцо сальника из корпуса крыльчатки и вынуть детали сальника. Если износ текстолитовой шайбы сальника невелик, то ее можно перевернуть другой стороной (неизношенной) к торцу корпуса, а при большом износе заменить новой, в том и другом случаях заменяют также и резиновую манжету;

5. собрать сальник, установив последовательно в корпус крыльчатки пружину, резиновую манжету, текстолитовую шайбу и стопорное кольцо;

6. установить вал в корпус, затем у автомобилей М-20 «Победа» и ГАЗ-51 напрессовать крыльчатки, а у автомобиля ЗИС-150 привернуть крышку;

7. надеть и укрепить ступицу вентилятора и установить водяной насос на двигатель, предварительно заменив прокладку междe ним и блоком.

Вентилятор

Дефектами вентилятора являются:

1. износ подшипников;

2. износ посадочных мест подшипников.

Изношенные подшипники заменяют новыми, а посадочные места растачивают на станке и в них запрессовывают стальные кольца толщиной 2—3 мм с внутренним диаметром, соответствующим размеру подшипника.

Радиатор

Основные дефекты радиатора:

1. загрязнение сердцевины;

2. отложение накипи;

3. течь трубок.

Загрязнения и накипь удаляют промывкой специальным раствором. Для определения, мест подтекания необходимо закрыть нижний патрубок и горловину радиатора деревянными пробками, а в верхний патрубок установить пробку со шлангом для воздушного насоса. Радиатор помещают в ванну с водой и нагнетают в него воздух. Выходящие пузырьки указывают на поврежденные места. Паяние наружных трубок производят без разборки радиатора. Что касается внутренних трубок, недоступных для паяния, то можно заглушить не более 8—10% от общего их количества. Если повреждено больше трубок, то их заменяют новыми.

Для замены трубки необходимо:

1. отпаять резервуары радиатора от сердцевины;

2. вставить в трубку круглый или плоский металлический стержень (по форме трубки) и прогреть паяльной лампой или паяльником место спайки трубки (с обоих концов);

3. зажать конец трубки плоскогубцами и, прижимая ее к стержню, вынуть из сердцевины;

4. чтобы вставить новую трубку, ее необходимо надеть на стержень и продеть в отверстия охлаждающих ребер;

5. раздать концы трубки бородком и опаять их паяльником.

Отремонтированный радиатор вновь проверить в ванне под давлением воздуха.

Термостат

Исправность термостата проверяют опусканием его в воду, нагретую до температуры 90°. При постепенном охлаждении воды наблюдают по термометру за температурой начала и полного закрытия клапана. Если термостат исправен, то клапан начинает закрываться при температуре 80—85°, а полностью закрывается при 65—70°. Неисправный термостат заменяют новым.

Масляный насос

При работе насоса изнашивается поверхность крышки, шестерен, ведущего валика и втулок. Поверхность крышки восстанавливают шлифованием. При этом зазор между торцевыми плоскостями шестерен и крышкой насоса должен быть 0,2—0,3 мм. Проверяют зазор индикатором по осевому перемещению ведущего валика.

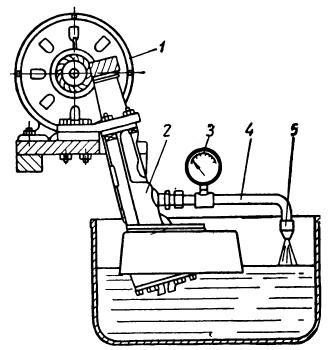

Изношенные места ведущего валика восстанавливают до нормального размера хромированием или же валик перешлифовывают под ремонтный размер втулок, а изношенные шестерни заменяют новыми. После ремонта и сборки испытывают насос на специальном приборе, состоящем из площадки с электродвигателем и тахометром, ванны с маслом, маслопровода с калиброванным наконечником и манометра. При испытании насос должен создавать давление не менее 0,5- ат при 400 об/мин и 2,5 ат при 1000 об/мин. В противном случае насос бракуют.

Рис. Прибор для испытания масляного насоса:

1 — электродвигатель; 2 — масляный насос; 3 — манометр; 4 — маслопровод; 5 — наконечник с калиброванным отверстием.

Фильтры

При ремонте двигателя промывают фильтры и заменяют фильтрующие элементы и негодные детали.

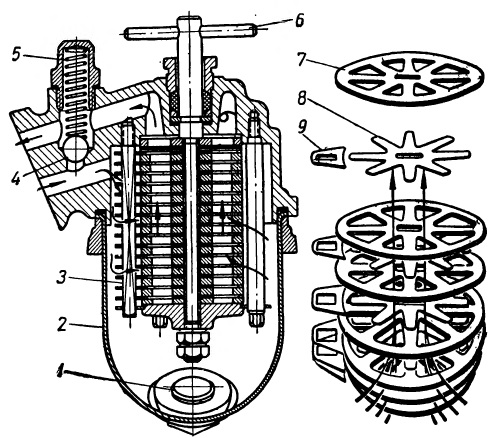

Рис. Фильтр грубой очистки масла:

1 — спускная пробка; 2 — отстойник; 5 — стержень с очищающими пластинами; 4 — перепускной клапан; 5 — пружина перепускного клапана; 6 — рукоятка для поворота фильтрующего элемента; 7 — фильтрующая пластина; 8 — звездочка; 9 — очищающая пластина.

Фильтры грубой очистки масла с пластинчатым фильтрующим элементом устанавливают на большинстве двигателей.

Для разборки фильтра нужно спустить грязное масло из отстойника, отвернуть болты крышки, снять ее с фильтрующим элементом и прокладкой и вынуть перепускной клапан. Корпус, фильтрующий элемент и детали перепускного клапана промывают в керосине, а затем обдувают сжатым воздухом.

Фильтрующий элемент промывают не разбирая, путем опускания в ванну с керосином и провертывания имеющейся на нем рукоятки.

В фильтре тонкой очистки с картонным фильтрующим элементом промывают керосином только корпус и центральную трубку, а фильтрующий элемент заменяют новым. Чтобы обеспечить надежное соединение крышки с корпусом, необходимо перед разборкой заметить положение прокладки и при сборке ставить ее в прежнее положение.

После промывки, проверки и сборки фильтры испытывают на специальной установке под давлением 6 ат; при этом давлении фильтры не должны давать течи.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|