- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Реферат на тему: «Продольно-прессовая сборка соединений с натягом.»

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Политехнический институт

Факультет машиностроения и транспорта

кафедра «Технология машиностроения»

Реферат на тему: «Продольно-прессовая сборка соединений с натягом.»

Выполнил студент гр. 16МН1

Кальников А.А.

Проверила к.т.н. доцент

Сорокина Н.В.

Пенза 2020

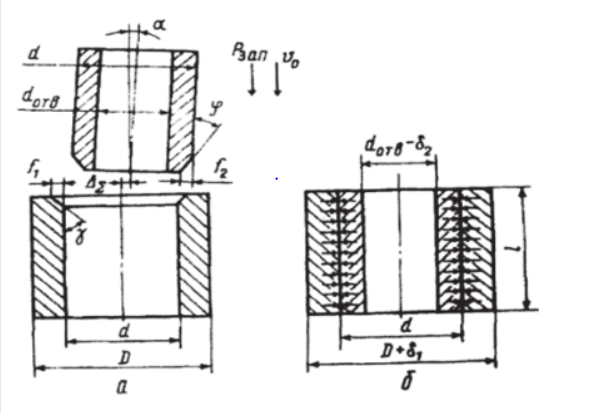

При продольнопрессовом соединении (рис. 1) охватываемая деталь под действием осевой силы Рзап запрессовывается с натягом в охватывающую, в результате чего возникают силы трения, обеспечивающие относительную неподвижность деталей.

Требуемый для данного соединения натяг устанавливают в процессе конструирования сборочной единицы при расчете посадок. Для повышения надежности, долговечности соединений и их прочности расчет ведут по максимальному натягу, определяемому по размерам охватываемой и охватывающей поверхностей. Однако смятие микронеровностей под действием давлений уменьшает натяг.

Для качественного выполнения соединения Ra не должно превышать 1,6...3,2 мкм.

Рис. 1. Схема продольно-прессового соединения перед началом сопряжения(а)и после выполнения сопряжения(б)

Для выполнения продольно-прессовых соединений, чтобы правильно выбрать пресс, необходимо рассчитать силу запрессовки.

Коэффициент трения зависит от материала деталей, шероховатостей сопрягаемых поверхностей, удельного давления, а также наличия и вида смазки. Рекомендуемые значения коэффициентов трения для ряда материалов: сталь 0,06...0,22; чугун 0,06...0,14; магниево-алюминиевые сплавы 0,02. ..0,07; латунь 0,05...0,1; пластмасса 0,4. ..0,5.

Усилие пресса выбирают по силе запрессовки. Прочность соединения характеризуется силой выпрессовки, которая на 10... 15% больше силы запрессовки.

Прочность продольно-прессового соединения в значительной степени определяется скоростью его выполнения. Наибольшая прочность достигается при скоростях v < 3 мм/с. Не менее важным фактором, определяющим значение и стабильность силы запрессовки, является угол перекоса а сопрягаемых поверхностей, который не должен превышать 30°. Для этого при запрессовке необходимо создать оптимальные углы на торцах сопрягаемых поверхностей.

При сборке продольно-прессовых соединений происходит изменение размеров собираемых деталей, что необходимо учитывать, если указанные размеры ограничены допусками. Наружный диаметр D охватывающей детали увеличивается.

При значительных изменениях это вызывает необходимость дополнительной пригонки отверстий втулок после запрессовки путем развертывания или повторной расточки на станке.

Сила запрессовки зависит от ряда переменных факторов, поэтому не может быть объективным критерием оценки прочности соединений с натягом. Однако ввиду удобства ею чаще всего пользуются, контролируя в процессе сборки давление масла в цилиндре (на гидропрессах) или давление воздуха (на пневмопрессах). Более объективным является контроль качества продольно-прессового соединения при помощи ультразвука или звуковой эмиссии.

Поперечно-прессовая сборка обычно применяется для диаметров сопрягаемых деталей более 40 мм.

Гидропрессоваясборка производится под давлением масла на охватывающую деталь. Масло, как правило, подается через осевое и радиальные отверстия в охватываемой детали.

В настоящее время уже применяется комбинированный способ сборки, сущность которого заключается в том, что продольно-прессовая сборка осуществляется одновременно с гидропрессовой.

Дальнейшее развитие гидропрессовой сборки привело к разработке нового ее способа сборки с торцовым подводом смазки .

Большим преимуществом гидропрессового способа сборки соединений с натягом является возможность их неоднократного демонтажа без повреждения сопрягаемых поверхностей.

Недостатком является усложнение конструкции сопрягаемых деталей.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|