- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Фасадные краски»

Министерство науки и высшего образования Российской Федерации

Федеральное государственное образовательное учреждение высшего образования

Российский химико-технологический университет им. Д.И. Менделеева

Факультет нефтегазохимии и полимерных материалов

Кафедра Химической технологии Направление подготовки 18.03.01

полимерных композиционных «Химическая технология»

лакокрасочных материалов

и покрытий

Отчет по преддипломной практике на тему:

«Фасадные краски»

Заведующий кафедрой, д.х.н., проф. Е.М. Антипов

Руководитель проекта, ассистент Н.Е. Шерстнева

Исполнитель, студент гр. П-45 А. С. Филимонова

Москва, 2020

Содержание

1. Введение 3

2. Анализ рынка фасадных красок 6

3. Эмульсионная полимеризация 9

История 11

Теоретический обзор 12

Более подробное рассмотрение теории Смита-Эварта 14

Рассмотрение процесса 16

Компоненты 17

4. Процесс диспергирования 22

Смешение 22

Оборудование для смешения 23

Диспергирование 26

Оборудование для диспергирования 27

Фильтрация 29

Оборудование для фильтрации 30

5. Список литературы 31

1. Введение.

Практика проходила в РХТУ им. Менделеева и заключалась в анализе спецлитературы, нормативных документов и научных статей.

Основным направлением развития современного строительства является повышение технологичности и качества вновь возводимых объектов. В связи с крайне неблагоприятной экологической ситуацией все большее значение для окраски фасадов зданий приобретают водно-дисперсионные (ВД) лакокрасочные материалы (ЛКМ), производство и применение которых не связано с использованием токсичных и пожароопасных органических веществ. К их основным преимуществам относятся низкая токсичность, быстрое высыхание, возможность окрашивать влажные поверхности и проводить окрасочные работы при повышенной влажности воздуха.

Все ЛКМ, предназначенные для отделки фасадов, относятся к защитно-декоративным покрытиям. Они не только должны соответствовать современным стандартам по цвету, структуре, блеску, но и быть атмосферостойкими, устойчивыми к различного рода загрязнениям, выдерживать определенные механические нагрузки, быть экологически безопасными, долговечными и ремонтопригодными.

При разработке новых ЛКМ следует руководствоваться тем, что краска и окрашиваемая поверхность с точки зрения физических и химических свойств должны быть совместимы друг с другом. Для каждого фасадного строительного материала требуется соответствующая краска. Если, например, на дышащую штукатурку нанести краску с низкой паропроницаемостью, то внутри материала, не имея возможности испаряться, будет накапливаться влага, что в конечном счете приведет не только к быстрому отслоению краски, но и разрушению самой основы.

Вода в виде атмосферных осадков (капельная влага) и водяные пары являются основными факторами, приводящими к разрушению лакокрасочных покрытий (ЛКП). Капельная влага поступает внутрь конструкции в основном при выпадении атмосферных осадков, а также через цоколь и кровлю здания при недостаточной гидроизоляции и нарушении действующей системы водостоков. Водяной пар в помещениях имеет биогенное происхождение либо образуется при работе бытового и промышленного оборудования; он проникает внутрь стен, где может конденсироваться в холодное время года. Повышенная влажность стен увеличивает потери тепла зимой, способствует росту водорослей (на фасаде здания), грибов и плесени (внутри здания). Циклическое замерзание воды в капиллярах искусственного каменного материала (замораживание-оттаивание) приводит к появлению внутренних напряжений, снижению прочности и образованию трещин.

Как следствие, одним из основных требований к ЛКП является достаточная проницаемость для паров воды. Вместе с тем фасадное ЛКП должно предотвращать попадание капельной влаги внутрь при атмосферных осадках, то есть обладать гидрофобными свойствами.

Фотохимическое старение ЛКП вызывает солнечное излучение. Нагрев фасада здания за счёт солнечного излучения интенсифицирует испарение воды из конструкции, значительно увеличивая нагрузку на ЛКП. Воздействие ультрафиолетового излучения на ЛКП сказывается на потере массы (меление), снижении блеска, повышении хрупкости, но первыми признаками снижения атмосферостойкости является снижение первоначальных цветовых характеристик, в том числе изменение внешнего вида и цвета ЛКП.

В настоящее время при разработке рецептур высококачественных фасадных красок применяют светостойкие, в основном неорганические пигменты. Пыль, грязь, жировые загрязнения, кислотные дожди разрушают минеральную подложку и создают условия для развития микроорганизмов в трещинах и на поверхности фасадов, что приводит к биоповреждению конструкции. Качественная фасадная краска должна содержать сбалансированный комплекс биоцидов, обеспечивающий длительную стойкость ЛКП. Использование современных плёнкообразующих веществ препятствует размягчению покрытия при повышении температуры, снижая таким образом удержание загрязнений на поверхности фасадов.

Немаловажно, чтобы фасадная краска образовывала ЛКП с достаточной твёрдостью и стойкостью к истиранию, так как эти показатели указывают на способность покрытия противостоять ветровой эрозии.

2. Анализ рынка фасадных красок.

Рынок лакокрасочных материалов (ЛКМ) в настоящее время представлен большим ассортиментом материалов, которые отличаются по качеству, критериям использования и, конечно же, цене. Постоянно наблюдается изменение и рост требований потребителей к поступающей на рынок продукции, ее ассортименту и цене.

Спрос на краски на российском рынке стабильно возрастает на 10-20% в год, что можно объяснить несколькими причинами. Во-первых, в последние годы активно ведутся строительные работы, что приводит к увеличению объема ремонтных и отделочных работ с использованием различных лакокрасочных материалов, в том числе фасадных. Во-вторых, при составлении сметы по ремонтным работам доля ЛКМ составляет не более 5 %, что свидетельствует об их невысокой стоимости. И, в-третьих, в настоящий момент уровень потребления лакокрасочной продукции в России не превышает 6 кг в год на человека, при этом в Западной Европе этот показатель составляет 15,5 кг в год, что в 3-4 раза больше, чем в России.

В перспективе российские производители ЛКМ продолжают обновлять производственные мощности и ассортимент декоративных и высокотехнологичных промышленных ЛКМ для всех секторов потребления. К 2020 г. в подотрасли планируется общий прирост мощностей порядка 200 тыс. т/год, а к 2025 г. – уже 600 тыс. т/год.

В планах ввод новых мощностей предприятиями ООО «Тиккурила» (водорастворимые и органорастворимые ЛКМ), ООО «Ярославская лакокрасочная компания (индустриальные ЛКМ для автомобильной отрасли), АО «Объединение «Ярославские краски» (ЛКМ водно-дисперсионные и водно-эмульсионные и неводные), ООО "НПП «Ярославский завод порошковых красок» (порошковые краски), ЗАО «АБС-Фарбен» (ЛКМ водно-дисперсионные), АО «Русские краски» (неводные ЛКМ), ЗАО «Эмпилс», компанией Nuplex и др.

Сложно не заметить, что потребительский спрос в строительной лакокрасочной продукции переметнулся в сторону вододисперсионных красок. То же самое, касается и фасадных красок. На сегодня доля продажи фасадных красок из всего объема строительных красок составила 80%. Этот спрос обусловлен необходимостью эффективного расходования ресурсов, а также создания безопасных условий во время проведения строительно-монтажных работ и дальнейшей эксплуатации зданий и сооружений.

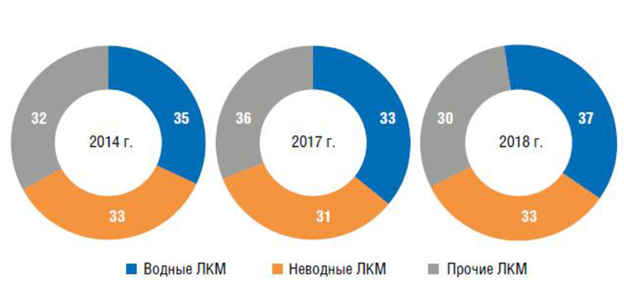

Рисунок 1.1. Структура производства ЛКМ в 2014 г. и 2017–2018 гг., %

По закону рыночной экономики, появившийся спрос на этот вид продукции повлек за собой предложение отечественных производителей лакокрасочной продукции. У каждого предприятия в перечне продукции имеется производство водно-дисперсионных красок, и фасадных в том числе.

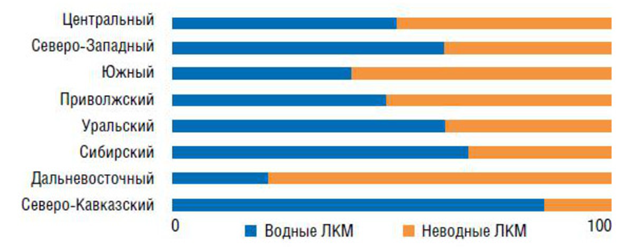

Рисунок 1.2. Структура производства отдельных видов ЛКМ по федеральным округам в 2018 году, %

Лидером продаж среди водно-дисперсионных фасадных красок являются латексные водно-дисперсионные краски. Они составили 60% от всего продаж красок. Вторые по частоте применения стали силикатные водорастворимые краски. Частота продаж – 30 %. И 10% продаж составили минеральные и силиконовые водорастворимые краски.

Конъюнктура рынка ЛКМ свидетельствует о снижении вредности материалов для человека. Многие российские производители сегодня стараются снизить долю вредных летучих веществ в составе красок, на этом фоне растет объем производства акриловых красок на водной основе. Однако, акриловые краски имеют меньшую плотность по сравнению с алкидными, поэтому основное направление исследований – придание акриловым краскам прочности алкидных.

3. Эмульсионная полимеризация.

Эмульсионная полимеризация представляет собой тип радикальной полимеризации, которая обычно начинается с эмульсии, содержащей воду, мономер и поверхностно-активное вещество. Наиболее распространенным типом эмульсионной полимеризации является эмульсия масло-в-воде, в которой капли мономера (масла) эмульгируются (с поверхностно-активными веществами) в непрерывной фазе воды. Водорастворимые полимеры, такие как некоторые поливиниловые спирты или гидроксиэтилцеллюлозы, могут также использоваться в качестве эмульгаторов/стабилизаторов. Название "эмульсионная полимеризация" является заблуждением, возникающим из исторического заблуждения. Вместо того, чтобы иметь место в каплях эмульсии, полимеризация происходит в частицах латекса/коллоида, которые образуются самопроизвольно в первые несколько минут процесса. Эти частицы латекса обычно имеют размер 100 нм и изготовлены из множества отдельных полимерных цепей. Предотвращается коагуляция частиц друг с другом, поскольку каждая частица окружена поверхностно-активным веществом ("мыло"); Заряд на поверхностно-активном веществе отталкивает другие частицы электростатически. Когда водорастворимые полимеры используют в качестве стабилизаторов вместо мыла, отталкивание между частицами возникает из-за того, что эти водорастворимые полимеры образуют "волосатый слой" вокруг частицы, которая отталкивает другие частицы, поскольку проталкивание частиц вместе будет включать сжатие этих цепей.

Эмульсионная полимеризация используется для получения нескольких коммерчески важных полимеров. Многие из этих полимеров используются в качестве твердых материалов и должны быть выделены из водной дисперсии после полимеризации. В других случаях дисперсия сама является конечным продуктом. Дисперсию, полученную в результате эмульсионной полимеризации, часто называют латексом (особенно если она получена из синтетического каучука) или эмульсией (хотя "эмульсия" строго относится к дисперсии несмешивающейся жидкости в воде). Эти эмульсии находят применение в адгезивах, красках, бумажном покрытии и текстильных покрытиях. Они часто предпочтительны по сравнению с продуктами на основе растворителей в этих применениях из-за отсутствия в них летучих органических соединений (ЛОС).

Преимущества эмульсионной полимеризации включают:

· Высокомолекулярные полимеры могут быть получены при быстрых скоростях полимеризации. Напротив, в объемной и растворной свободнорадикальной полимеризации наблюдается компромисс между молекулярной массой и скоростью полимеризации.

· Непрерывная водная фаза является превосходным проводником тепла, обеспечивая быстрые скорости полимеризации без потери контроля температуры.

· Поскольку полимерные молекулы содержатся внутри частиц, вязкость реакционной среды остается близкой к вязкости воды и не зависит от молекулярной массы.

· Конечный продукт может быть использован как есть и обычно не нуждается в изменении или обработке.

Недостатки эмульсионной полимеризации включают:

· Поверхностно-активные вещества и другие адъюванты полимеризации остаются в полимере или их трудно удалить

· Для сухих (изолированных) полимеров удаление воды является энергоемким процессом

· Эмульсионные полимеризации обычно предназначены для работы при высокой конверсии мономера в полимер. Это может привести к значительному переносу цепи в полимер.

· Не может использоваться для конденсации, ионной полимеризации или полимеризации Циглера-Натта, хотя известны некоторые исключения.

История.

Ранняя история эмульсионной полимеризации связана с областью синтетического каучука. Идея использования эмульгированного мономера в водной суспензии или эмульсии была впервые задумана компанией Bayer. Перед Первой мировой войной в попытке получить синтетический каучук. Толчком для этого развития было наблюдение, что натуральный каучук производится при комнатной температуре в дисперсных частицах, стабилизированных коллоидными полимерами, поэтому промышленные химики пытались дублировать эти условия. Работники Bayer использовали природные полимеры, такие как желатин, овальбумин и крахмал, для стабилизации их дисперсии. По сегодняшнему определению это были не истинные эмульсионные полимеризации, а суспензионные полимеризации.

Первые "истинные" эмульсионные полимеризации, в которых использовались поверхностно-активное вещество и инициатор полимеризации, были проведены в 1920-х годах для полимеризации изопрена. В течение следующих двадцати лет, вплоть до окончания Второй мировой войны, были разработаны эффективные способы получения нескольких форм синтетического каучука эмульсионной полимеризацией, но появилось относительно мало публикаций в научной литературе: В большинстве случаев раскрытие информации ограничивалось патентами или держалось в тайне из-за потребностей военного времени.

После Второй мировой войны эмульсионная полимеризация была распространена на производство пластиков. Началось производство дисперсий для использования в латексных красках и других продуктах, продаваемых в виде жидких дисперсий. Были разработаны все более сложные способы получения продуктов, которые заменили материалы на основе растворителей. Как ни странно, производство синтетического каучука все больше отходило от эмульсионной полимеризации, поскольку разрабатывались новые металлоорганические катализаторы, которые позволяли значительно лучше контролировать архитектуру полимера.

Теоретический обзор.

Первая успешная теория, объясняющая отличительные особенности эмульсионной полимеризации, была разработана Смитом и Эвартом, и Харкинсом в 1940-х годах на основе их исследований полистирола. Смит и Эварт произвольно разделили механизм эмульсионной полимеризации на три стадии или интервала. Впоследствии было установлено, что не все мономеры или системы проходят эти конкретные три интервала. Тем не менее, описание Смита-Эйварта является полезной отправной точкой для анализа эмульсионных полимеризаций.

Теория Смита-Эварта-Харкинса для механизма свободнорадикальной эмульсионной полимеризации обобщена следующими стадиями:

· Мономер диспергируется или эмульгируется в растворе поверхностно-активного вещества и воды, образуя относительно большие капли в воде.

· Избыток поверхностно-активного вещества создает мицеллы в воде.

· Небольшие количества мономера диффундируют через воду в мицеллу.

· Водорастворимый инициатор вводят в водную фазу, где он реагирует с мономером в мицеллах. (Эта характеристика отличается от суспензионной полимеризации, когда растворимый в масле инициатор растворяется в мономере с последующим образованием полимера в самих каплях мономера). Это считается интервалом 1 Смита-Эйварта.

· Общая площадь поверхности мицелл намного больше, чем общая площадь поверхности меньшего количества больших капель мономера; Поэтому инициатор обычно реагирует в мицелле, а не в капельке мономера.

· Мономер в мицелле быстро полимеризуется, и растущая цепь заканчивается. В этот момент набухшая в мономере мицелла превращается в полимерную частицу. Когда в системе присутствуют как капли мономера, так и полимерные частицы, это рассматривается как интервал 2 Смита-Эварта.

· Больше мономера из капелек диффундирует в растущую частицу, где в конечном счете будет реагировать больше инициаторов.

· В конечном счете капли свободного мономера исчезают, и весь оставшийся мономер находится в частицах. Это считается интервалом Смита-Эварта 3.

· В зависимости от конкретного продукта и мономера можно непрерывно и медленно добавлять дополнительный мономер и инициатор для поддержания их уровней в системе по мере роста частиц.

· Конечным продуктом является дисперсия полимерных частиц в воде. Он также может быть известен как полимерный коллоид, латекс или обычно и неточно как "эмульсия".

Теория Смита-Эварта не предсказывает специфического поведения полимеризации, когда мономер является в некоторой степени водорастворимым, как метилметакрилат или винилацетат. В этих случаях происходит гомогенное зародышеобразование: частицы образуются без присутствия или необходимости в поверхностно-активных мицеллах.

Высокие молекулярные массы развиваются в эмульсионной полимеризации, поскольку концентрация растущих цепей в каждой полимерной частице очень низкая. При обычной радикальной полимеризации концентрация растущих цепей выше, что приводит к прекращению соединения, что в конечном счете приводит к более коротким полимерным цепям. Оригинальный механизм Смита-Эварта-Харкинса требовал, чтобы каждая частица содержала либо ноль, либо одну растущую цепь. Улучшение понимания эмульсионной полимеризации ослабило этот критерий, включив в него более одной растущей цепи на частицу, однако количество растущих цепей на частицу все еще считается очень низким.

Из-за сложной химии, которая происходит во время эмульсионной полимеризации, включая кинетику полимеризации и кинетику образования частиц, количественное понимание механизма эмульсионной полимеризации требует широкого компьютерного моделирования. Роберт Гилберт обобщил недавнюю теорию.

Более подробное рассмотрение теории Смита-Эварта.

Интервал 1

Когда радикалы, образовавшиеся в водной фазе, сталкиваются с мономером внутри мицеллы, они инициируют полимеризацию. Превращение мономера в полимер внутри мицеллы снижает концентрацию мономера и создает градиент концентрации мономера. Следовательно, мономер из капелек мономеров и несвязанных мицелл начинает диффундировать в растущие, содержащие полимер частицы. Те мицеллы, которые не сталкивались с радикалом на более ранней стадии превращения, начинают исчезать, теряя мономер и поверхностно-активное вещество в растущих частицах. Теория предсказывает, что после окончания этого интервала количество растущих полимерных частиц остается постоянным.

Интервал 2

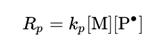

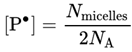

Этот интервал также известен как установившаяся стадия реакции. На этой стадии капли мономера действуют как резервуары, подающие мономер к растущим полимерным частицам путем диффузии через воду. В то время как в устойчивом состоянии соотношение свободных радикалов на частицу можно разделить на три случая. Когда количество свободных радикалов за частицу - меньше чем 1⁄2, это называют Случай 1. Когда количество свободных радикалов за частицу равняется 1⁄2, это называют Случай 2. И когда там больше, чем 1⁄2 радикальных за частицу, это называют Случай 3. Теория Смита-Эйварта предсказывает, что случай 2 является преобладающим сценарием по следующим причинам. Набухшая в мономере частица, пораженная радикалом, содержит одну растущую цепь. Поскольку присутствует только один радикал (в конце растущей полимерной цепи), цепь не может заканчиваться, и она будет продолжать расти до тех пор, пока второй инициирующий радикал не войдет в частицу. Поскольку скорость прекращения значительно больше, чем скорость распространения, и поскольку полимерные частицы чрезвычайно малы, рост цепи прекращают сразу после входа второго радикала инициатора. Затем частица остается бездействующей до тех пор, пока в нее не войдет третий радикал инициатора, инициирующий рост второй цепи. Следовательно, полимерные частицы в этом случае либо имеют ноль радикалов (бездействующее состояние), либо 1 радикал (состояние роста полимера) и очень короткий период 2 радикалов (состояние окончания), которые могут быть проигнорированы для расчета свободных радикалов на частицы. В любой данный момент мицелла содержит либо одну растущую цепь, либо не содержит растущих цепей (предполагается, что она является одинаково вероятной). Таким образом, в среднем на одну частицу приходится около 1/2 радикала, что приводит к сценарию варианта 2. Скорость полимеризации на этой стадии может быть выражена

Где kp является постоянной скоростью гомогенного распространения для полимеризации внутри частиц и [M] - Равновесная концентрация мономера в частице. [P .] представляет общую концентрацию полимеризующихся радикалов в реакции. Для случая 2, где среднее число свободных радикалов на мицеллу составляет 1/2, [P .] может быть вычислено в следующем выражении:

Где Nmicelles - Концентрация мицелл в количестве (количество мицелл на единицу объема), NA - Константа Авогадро (6,02 × 1023 моль − 1). Следовательно, тогда скорость полимеризации составляет

Интервал 3

Отдельные капли мономера исчезают по мере продолжения реакции. Полимерные частицы на этой стадии могут быть достаточно большими, чтобы они содержали более 1 радикала на частицу.

Рассмотрение процесса.

Эмульсионная полимеризация использовалась в периодических, полупериодических и непрерывных процессах. Выбор зависит от свойств, желаемых в конечном полимере или дисперсии, и от экономичности продукта. Современные схемы управления процессом позволяют разрабатывать сложные реакционные процессы, причем ингредиенты, такие как инициатор, мономер и поверхностно-активное вещество, добавляются в начале, во время или в конце реакции.

Ранние рецепты стирол-бутадиенового каучука (SBR) являются примерами истинных периодических процессов: все ингредиенты, добавляемые одновременно в реактор. Полупериодические рецепты обычно включают запрограммированную подачу мономера в реактор. Это позволяет проводить реакцию с голодающей подачей для обеспечения хорошего распределения мономеров в полимерной основной цепи. Для производства различных сортов синтетического каучука использовались непрерывные процессы.

Некоторые полимеризации прекращают до того, как все мономеры прореагируют. Это сводит к минимуму перенос цепи на полимер. В таких случаях мономер должен быть удален или выделен из дисперсии.

Коллоидная стабильность является фактором при разработке способа эмульсионной полимеризации. Для сухих или выделенных продуктов полимерная дисперсия должна быть выделена или превращена в твердую форму. Это может быть достигнуто простым нагреванием дисперсии до тех пор, пока вся вода не испарится. Чаще дисперсия дестабилизируется (иногда называется "разрушенной") добавлением многовалентного катиона. Альтернативно подкисление дестабилизирует дисперсию поверхностно-активным веществом карбоновой кислоты. Эти способы могут быть использованы в сочетании с применением сдвига для увеличения скорости дестабилизации. После выделения полимера его обычно промывают, сушат и упаковывают.

Напротив, продукты, продаваемые в виде дисперсии, сконструированы с высокой степенью коллоидной стабильности. Коллоидные свойства, такие как размер частиц, распределение частиц по размерам и вязкость, имеют решающее значение для характеристик этих дисперсий.

Были разработаны процессы живой полимеризации, которые осуществляются посредством эмульсионной полимеризации, такой как полимеризация с переносом йода и RAFT.

Компоненты.

Мономеры.

Типичными мономерами являются мономеры, которые подвергаются радикальной полимеризации, являются жидкими или газообразными в условиях реакции и плохо растворимы в воде. Твердые мономеры трудно диспергировать в воде. Если растворимость мономера слишком высока, образование частиц может не происходить, и кинетика реакции уменьшается до степени полимеризации в растворе.

Этилен и другие простые олефины должны быть полимеризованы при очень высоких давлениях (до 800 бар).

Сомономеры.

Сополимеризация широко распространена в эмульсионной полимеризации. В эмульсионной полимеризации действуют те же правила и сомономерные пары, которые существуют при радикальной полимеризации. Однако на кинетику сополимеризации в значительной степени влияет растворимость мономеров в воде. Мономеры с большей растворимостью в воде имеют тенденцию к разделению в водной фазе, а не в полимерной частице. Они не могут быть легко включены в полимерную цепь в виде мономеров с более низкой растворимостью в воде. Этого можно избежать путем запрограммированного добавления мономера с использованием полупериодического способа.

Этилен и другие алкены используют в качестве мелких сомономеров в эмульсионной полимеризации, особенно в сополимерах винилацетата.

Небольшие количества акриловой кислоты или других ионизируемых мономеров иногда используют для придания коллоидной стабильности дисперсии.

Инициаторы.

В эмульсионной полимеризации используют как термическое, так и окислительно-восстановительное образование свободных радикалов. Персульфатные соли обычно используют в обоих режимах инициации. Персульфатный ион легко распадается на ионы сульфатных радикалов выше примерно 50 ° С, обеспечивая тепловой источник инициации. Окислитель, такой как персульфатная соль, восстановитель, такой как глюкоза, ронгалит или сульфит, и окислительно-восстановительный катализатор, такой как соединение железа, включены в рецепт полимеризации. Окислительно-восстановительные рецепты не ограничиваются температурой и используются для полимеризации, которая происходит ниже 50 ° C.

Хотя органические пероксиды и гидропероксиды используются в эмульсионной полимеризации, инициаторы обычно являются водорастворимыми и разделяются на водную фазу. Это позволяет создавать частицы, описанные в разделе теории. При окислительно-восстановительном инициировании либо окислитель, либо восстановитель (или оба) должны быть водорастворимыми, но один компонент может быть нерастворимым в воде.

Поверхностно-активные вещества.

Выбор правильного поверхностно-активного вещества имеет решающее значение для развития любого процесса эмульсионной полимеризации. Поверхностно-активное вещество должно обеспечивать высокую скорость полимеризации, минимизировать коагулят или загрязнение в реакторе и другом технологическом оборудовании, предотвращать неприемлемо высокую вязкость во время полимеризации (что приводит к плохой теплопередаче) и поддерживать или даже улучшать свойства конечного продукта, такие как прочность на разрыв, блеск и поглощение воды.

Использовали анионные, неионогенные и катионные поверхностно-активные вещества, хотя анионные поверхностно-активные вещества являются наиболее распространенными. Предпочтительны поверхностно-активные вещества с низкой критической концентрацией мицелл (ККМ); Скорость полимеризации показывает резкое увеличение, когда уровень поверхностно-активного вещества выше ККМ, и минимизация поверхностно-активного вещества является предпочтительной по экономическим причинам и (обычно) неблагоприятное влияние поверхностно-активного вещества на физические свойства получаемого полимера. Часто используют смеси поверхностно-активных веществ, включая смеси анионных с неионными поверхностно-активными веществами. Смеси катионных и анионных поверхностно-активных веществ образуют нерастворимые соли и не являются полезными.

Примеры поверхностно-активных веществ, обычно используемых в эмульсионной полимеризации, включают жирные кислоты, лаурилсульфат натрия и альфа-олефинсульфонат.

Стабилизаторы.

Некоторые сорта поливинилового спирта и других водорастворимых полимеров могут способствовать эмульсионной полимеризации, даже если они обычно не образуют мицеллы и не действуют как поверхностно-активные вещества (например, они не снижают поверхностное натяжение). Считается, что растущие полимерные цепи прививаются к этим водорастворимым полимерам, которые стабилизируют полученные частицы.

Дисперсии, полученные с такими стабилизаторами, обычно проявляют превосходную коллоидную стабильность (например, сухие порошки могут быть смешаны с дисперсией, не вызывая коагуляции). Однако они часто приводят к получению продуктов, которые очень чувствительны к воде из-за присутствия водорастворимого полимера.

Другие ингредиенты.

Другие ингредиенты, обнаруженные в эмульсионной полимеризации, включают агенты переноса цепи, буферные агенты и инертные соли. Консерванты добавляют к продуктам, продаваемым в виде жидких дисперсий, для замедления роста бактерий. Однако их обычно добавляют после полимеризации.

Полимеры, полученные эмульсионной полимеризацией, можно приблизительно разделить на три категории.

1. Синтетическая резина:

· Некоторые сорта стирол-бутадиена (SBR)

· Некоторые сорта полибутадиена

· Полихлоропрен (Неопрен)

· Нитриловая резина

· Акриловая резина

· Флуороэластомер (FKM)

2. Пластмассы:

· Некоторые сорта ПВХ

· Некоторые сорта полистирола

· Некоторые сорта ПММА

· Стирол бутадиена акрилонитрила terpolymer (ABS)

· Фторид Polyvinylidene

· Поливиниловый фторид

· PTFE

3. Дисперсии (т.е. полимеры, продаваемые в виде водных дисперсий):

· Поливиниловый ацетат

· Поливиниловые ацетатные сополимеры

· Полиакрилаты

· Бутадиен стирол

· VAE (сополимеры винилацетат-этилен)

4. Процесс диспергирования.

Производство красок зависит главным образом от трех физических процессов, таких как смешение, диспергирование и фильтрация, которые будут подробнее описаны ниже, и в соответствии с тем, что используются 3 промышленных узла, которые включают смесители, мельницы, фильтры, каждый из которых будет описан конкретнее.

Смешение.

При получении красок из нескольких компонентов, используемых для изготовления красочной системы, каждый из них имеет свойства, отличающиеся от других, отсюда следует отсутствие однородности между этими несколькими компонентами. Процесс смешивания играет очень важную роль в достижении однородности между компонентами для получения конечной красочной системы. Все компоненты красок находятся в твердом или жидком состоянии, поэтому используемые технологии смешивания зависят от типа смешивания: твердое - жидкое или жидкое - жидкое.

Перемешивание жидкости – жидкость.

Большинство компонентов красок являются жидкостями для обеспечения конечного жидкого состояния для нанесения краски. Для достижения однородности одновременно происходят три процесса: коалесценция, диспергирование и суспендирование.

Коалесценция и диспергирование: возникают зависимости от сдвига или градиента скорости, возникающие в результате перемешивания капель жидкости, которые заставляют капли деформироваться, а дочерние капли увеличиваются из-за высоких энергий, создаваемых дисперсией, после деформации они рассеиваются, сталкиваются друг с другом, а затем сливаются.

Суспендирование: возникает в зависимости от движения потока внутри емкости смешения, которое происходит из-за скорости перемешивания, поэтому высокоскоростные смесители используются для получения суспензии из слипшихся капель.

Перемешивание твердых жидкостей

Содержание твердого вещества в лакокрасочной системе изменяется и может достигать 50% или более от состава лакокрасочного материала и обычно добавляется на средних стадиях смешения после добавления некоторых жидких компонентов. Указанное содержание твердого вещества представляет собой конечный порошок, растворенный в других жидких компонентах тремя способами: суспендирование, распределение и вытягивание твердых частиц перемешиванием.

Суспензия: состояние, при котором частицы не оседают на дно сосуда (или не всплывают на поверхность жидкости) дольше 1-2 сек.

Распределение: это означает, что частиц в флоккулированном состоянии обычно нет на дне смесительного сосуда, что достигается за счет использования диспергирующих агентов, которые приводят к распределению частиц во всех направлениях внутри сосуда.

Вытягивание твердых тел: достигается перемешиванием и представлено смешением конусообразной формы вокруг мешалки.

Оборудование для смешения.

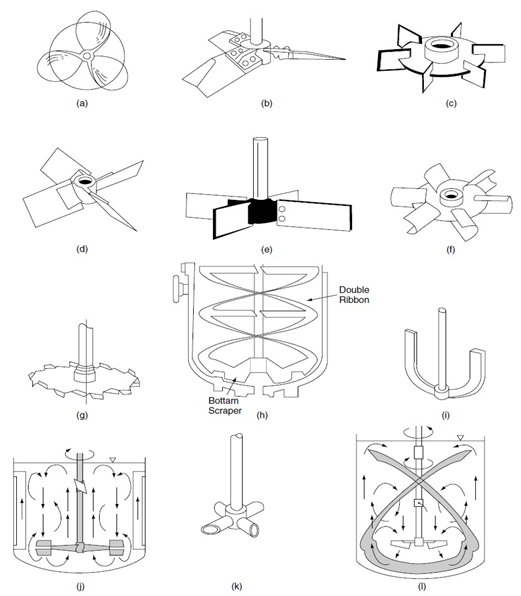

Как показано на рисунке (3.1), для смешения в лакокрасочной промышленности необходим реактор с рубашкой для водяного охлаждения или для нагрева паром, который обычно является вертикальным. Высокоскоростная мешалка включает одно или более рабочих колес, состоит из вала, содержащего одну или более дисковых смесительных лопаток, приводимых в движение электрическим двигателем, а его скорость вращения достигается использованием инвертора.

|

Рисунок 3.1. Мешалка

Типы рабочего колеса

Рабочее колесо может быть классифицировано как осевое, радиальное и спиральное в соответствии с формой диска, прикрепленного к валу рабочего колеса. Обычно спиральное колесо используется для смесительных паст, имеющих высокую плотность и вязкость, а осевое и радиальное - для красок, имеющих низкую плотность и вязкость. На рисунке (3.2) показаны различные типы рабочих колес.

((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228469']=__lxGc__['s']['_228469']||{'b':{}})['b']['_699880']={'i':__lxGc__.b++};

((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228469']=__lxGc__['s']['_228469']||{'b':{}})['b']['_699880']={'i':__lxGc__.b++};

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|