- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая работа № 1. Расчет координат опорных точек контура детали

21. 10 ТМ-191

Видео-урок:

https: //youtu. be/4K8qNv7P2XI

Практическая работа № 1. Расчет координат опорных точек контура детали

Цель занятия

Приобретение практических умений в подготовке геометрической информации для написания управляющей программы при контурной обработке детали на станке с ЧПУ.

Оснащение занятия

Инструкция для практической работы, эскиз детали, персональный компьютер, тетрадь, карандаш, линейка, циркуль.

Пояснения к занятию

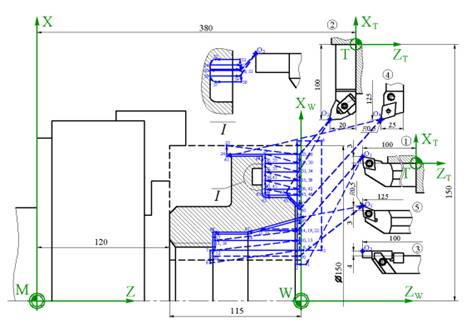

Система координат станка MCS (machine coordinate system) – это координатная система, в которой определяются начальные, текущие и предельные положения рабочих органов станка.

Начало системы координат станка обозначают буквой M и символом и

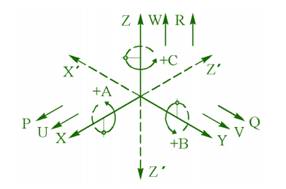

называют нулем станка. Если у станка с ЧПУ имеется несколько рабочих органов, несущих инструмент, то используют следующие обозначения координатных осей и соответствующих им перемещений (рис. 1. 1): X, Y, Z – первый рабочий орган; U, V, W – второй рабочий орган (вторичные оси); P, Q, R – третий рабочий орган (третичные оси).

Рисунок 1. 1 – Обозначения осей и движений в системе координат

станка

Для запоминания расположения осей в правой системе координат можно воспользоваться правилом правой руки: направлениям осей Х, Y, Z соответствует расположение большого, указательного и среднего пальцев правой руки (рис. 1. 2, а). Правило правой руки позволяет определить положительное направление вращение в правой системе координат. Если расположить большой палец правой руки по направлению оси, то остальные согнутые пальцы укажут положительное направление вращения (рис. 1. 2, б).

Рисунок 1. 2 – Определение направления осей и движений в правой системе координат по правилу правой руки

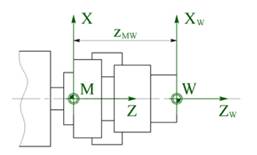

Система координат детали WCS (workpiece coordinate

system ) – это координатная система, в которой определены всеразмеры данной детали и заданы координаты опорных точек траектории инструмента. Система координат детали является главной системой при программировании обработки. Начало системыкоординат детали обозначают буквой W и символом и называют нулем детали (рис. 1. 3).

Рисунок 1. 3 – Пример расположения системы координат детали при обработке на токарном станке с ЧПУ

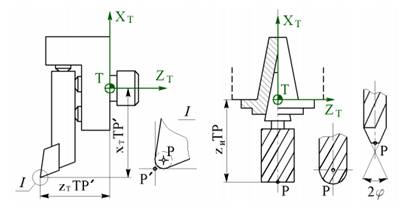

Система координат инструмента TCS (tool coordinatesystem ) – это координатная система, которая предназначена длязадания положения режущей части инструмента относительнодержавки. Начало системы координат инструмента обозначаютбуквой T и символом и называют нулем инструмента (рис. 1. 4).

Рисунок 1. 4 – Примеры размещения системы координат инструмента относительно инструментального блока и центра инструмента относительно его режущей части

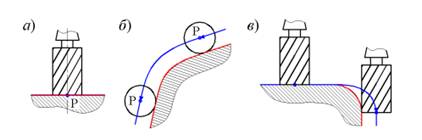

Различают следующие способы расположения траектории движения инструмента относительно контура детали:

1. Траектория совпадает с контуром детали (рис. 1. 5, а).

2. Траектория эквидистантна (расположена по эквидистанте) контуру детали (рис. 1. 5, б). Эквидистанта– геометрическое место точек, равноудаленных от какой-либо линии и лежащих по одну сторону от нее.

3. Траектория изменяет положение относительно контура

детали по определенному закону (рис. 1. 5, в).

Рисунок 1. 5 – Варианты расположения траектории инструмента

относительно контура детали

Расчет траектории инструмента сводится к определению координат опорных точек, которые разделяют на геометрические и технологические. Опорные геометрические точки – точки, в которых происходит изменение закона, описывающего траекторию инструмента. Опорные технологические точки – точки траектории, в которых происходит изменение условий протекания технологического процесса (изменение режимов обработки, временный останов инструмента, включение или выключение охлаждения и т. д. ).

Положение опорных точек может задаваться двумя способами:

1) в абсолютных размерах, когда координаты всех опорных

точек заданы относительно одной точки (главным образом относительно нуля детали).

2) в приращениях, когда координаты каждой последующей

опорной точки заданы относительно предыдущей точки.

Выделяют графический и аналитический методы определения координат опорных точек. При графическом методе координаты опорных точек находят непосредственно с расчетно-технологической карты (рис. 1. 6), построенной в требуемом масштабе. Данный метод характеризуется погрешностями построения траектории и измерения размеров и часто не обеспечивает определение координат с требуемой точностью.

Рисунок 1. 6 – Расчетно-технологическая карта

Более точным является аналитический метод, который заключается в расчете координат опорных точек через специальные уравнения и формулы.

При контурной обработке (траектория эквидистантна контуру) расчет координат опорных точек траектории включает два этапа.

Первый этап включает в себярасчет координат опорных точек на контуре детали. В общем случае на данном этапе находят уравнения, описывающие геометрические элементы контура детали, и совместно решают эти уравнения для соседних геометрических элементов. Тем самым находят координаты опорных точек, расположенных на пересечении геометрических элементов контура детали. Иногда для расчета координат точек на контуре более удобным является использование специальных формул, получаемых через размеры геометрических элементов и координаты характерных точек этих элементов. Наиболее часто решаются задачи определения координат опорных точек, лежащих на пересечении прямых и окружностей.

Второй этап включает в себярасчет координат опорных точек на эквидистанте. На данном этапе по специальным формулам производится

расчет координат опорных точек на эквидистанте через координаты соответствующих точек на контуре детали.

Задание

1. Построить расчетно-технологическую карту обработки заданной детали по выделенному контуру.

2. Произвести расчет координат опорных точек на контуре детали.

3. На основе полученных значений координат опорных точек на контуре детали определить координаты опорных точек на эквидистанте.

4. Оформить отчет по практической работе.

Варианты заданий

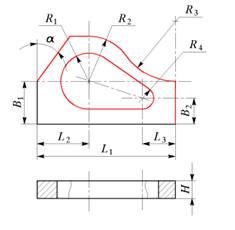

В качестве вариантов заданий для выполнения работы предлагаются эскизы обрабатываемых деталей (рис. 1. 7–1. 11), на которых выделен красным цветом обрабатываемый контур. Размеры указанных деталей для различных вариантов задания представлены в табл. 1. 1–1. 5. Обработка должна быть произведена путем однократного прохода инструментом по контуру детали. При этом наружный и внутренний контуры детали обрабатываются разными инструментами, то есть обработка осуществляется за два перехода. Плоские детали должны быть обработаны на фрезерном станке с помощью концевых фрез. Радиусы концевых фрез принять меньше, чем радиусы обрабатываемых ими элементов контура. Детали типа тел вращения обрабатываются на токарном станке с помощью контурных резцов. Радиусы скругления при вершине контурных резцов принять равными 0, 1–0, 5 мм. Величины недоходов и перебегов режущих инструментов принять равными 1–5 мм.

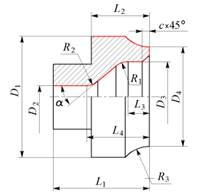

Рисунок 1. 7 – Эскиз обрабатываемой детали для вариантов 1, 6, 11, 16, 21

Таблица 1. 1 – Размеры обрабатываемой детали для вариантов 1, 6, 11, 16, 21

| Размер, |

Вариант | ||||

| L1 | |||||

| L2 | |||||

| L3 | |||||

| R1 | |||||

| R2 | |||||

| R3 | |||||

| R4 | |||||

| В1 | |||||

| В2 | |||||

| H | |||||

| α | 40° | 45° | 40° | 45° | 40° |

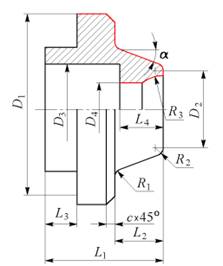

Рисунок 1. 8 – Эскиз обрабатываемой детали для вариантов 2, 7, 12, 17, 22

Таблица 1. 2 – Размеры обрабатываемой детали для вариантов 2, 7, 12, 17, 22

| Размер, |

Вариант | ||||

| L1 | |||||

| L2 | |||||

| L3 | |||||

| L4 | |||||

| R1 | |||||

| R2 | |||||

| R3 | |||||

| D1 | |||||

| D2 | |||||

| D3 | |||||

| D4 | |||||

| c | |||||

| α | 12° | 14° | 12° | 15° | 15° |

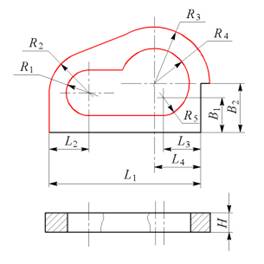

Рисунок 1. 9 – Эскиз обрабатываемой детали для вариантов 3, 8, 13, 18, 23

Таблица 1. 3 – Размеры обрабатываемой детали для вариантов 3, 8, 13, 18, 23

| Размер, |

Вариант | ||||

| L1 | |||||

| L2 | 23. 5 | 15. 5 | |||

| L3 | 21. 5 | ||||

| L4 | |||||

| R1 | |||||

| R2 | |||||

| R3 | |||||

| R4 | |||||

| R5 | |||||

| В1 | 18. 5 | 25. 5 | 17. 5 | ||

| В2 | 19. 5 | ||||

| H | |||||

Рисунок 1. 10 – Эскиз обрабатываемой детали для вариантов 4, 9, 14, 19, 24

Таблица 1. 4 – Размеры обрабатываемой детали для вариантов 4, 9, 14, 19, 24

| Размер, |

Вариант | ||||

| L1 | |||||

| L2 | |||||

| L3 | |||||

| L4 | |||||

| R1 | |||||

| R2 | |||||

| R3 | |||||

| D1 | |||||

| D2 | |||||

| D3 | |||||

| D4 | |||||

| c | |||||

| α | 25° | 22° | 30° | 30° | 25° |

Рисунок 1. 11 – Эскиз обрабатываемой детали для вариантов 5, 10, 15, 20, 25

Таблица 1. 5 – Размеры обрабатываемой детали для вариантов 5, 10, 15, 20, 25

| Размер, |

Вариант | ||||

| L1 | |||||

| L2 | |||||

| L3 | |||||

| L4 | |||||

| R1 | 6. 5 | ||||

| R2 | |||||

| R3 | |||||

| R4 | 5. 5 | 3. 5 | |||

| В1 | 8. 5 | ||||

| В2 | |||||

| В3 | 11. 5 | ||||

| H | |||||

Пример выполнения работы

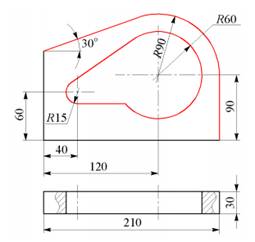

Необходимо произвести обработку детали, показанной на рисунке 1. 12, по контуру, выделенному красным цветом.

Рисунок 1. 12 – Эскиз обрабатываемой детали

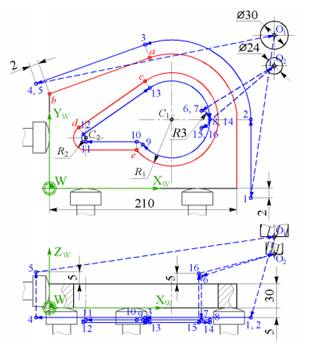

РТК обработки заданной детали показана на рис. 1. 13. Необходимо аналитически определить координаты X и Y опорных точек 3, 4, 9, 12, 13 эквидистанты. Для этого найдем координаты X и Y опорных точек a, b, c, d, e контура детали по следующим формулам (Приложение А, табл. П. 1):

ха = xC1 ±R1∙ sin α; ха = 120 – 90∙ sin 30° = 75(мм);

yа= yC1 ± R1∙ cos α; yа= 90 + 90∙ cos 30° = 167, 94 (мм);

хb= 0;

yb= yа – xа∙ tg 30°; yb = 167, 94 – 75∙ tg 30° = 124, 64 (мм);

хc= xC1 ± R1∙ sin (λ + φ ); yc= yC1 ± R1∙ cos (λ + φ );

хd = xC2 ± R2∙ sin (λ + φ ); yd= yC2 ± R2∙ cos (λ + φ );

λ = arctg ((уC1 – yC2)/(xC1 – xC2));

λ = arctg ((90 – 60)/(120 – 40)) = 20, 56°;

φ = arcsin ((R1 – R2)/[(уC2 – yC1)2 + (xC2 – xC1)2]1/2).

Рисунок 1. 13 – Расчетно-технологическая карта

φ = arcsin (60 – 15)/[(90 – 60)2 + (120 – 40)2]1/2 = 31, 78°;

хc= 120 – 60∙ sin (20, 56°+ 31, 78°) = 72, 50 (мм);

yc= 90 + 60∙ cos (20, 56°+ 31, 78°) = 126, 66 (мм);

хd = 40 – 15∙ sin (20, 56°+ 31, 78°) = 28, 13 (мм);

yd= 60 + 15∙ cos (20, 56°+ 31, 78°) = 69, 17 (мм);

ye= 60 – 15 = 45 (мм);

хe = xC1 – [R12 – (yC1 – ye)2]1/2;

хe= 120 – [602 – (90 – 45)2]1/2 = 80, 31 (мм).

Отсюда координаты опорных точек будут (Приложение А табл. П. 2):

х3 = xа – Rи1∙ (xс1 – xа)/R1;

х3 = 75 – 15∙ (120– 75)/60 = 63, 75 (мм);

y3 = yа + Rи1∙ (ya – yC1)/R1;

y3 = 167, 94 + 15∙ (167, 94– 90)/60 = 187, 43 (мм);

х4 = xb – (R12 + 22) sin (α + β ); y4 = yb + (R12 + 22) cos (α + β );

β = arctg 2/Rи1; β = arctg 2/15 = 7, 59°;

х4 = 0 – (152 + 4) sin (30° + 7, 59°) = – 9, 23 (мм);

y4 = 60 + (152 + 4) cos (30°+ 7, 59°) = 71, 99 (мм);

х9 = xe + Rи2∙ (xC1 – xe)/R1;

х9 = 80, 31 + 12∙ (120 – 80, 31)/60 = 88, 25 (мм);

y9 = ye + Rи2∙ (yC1 – ye)/R1;

y9 = 80, 31 + 12∙ (90 – 45)/60 = 89, 31 (мм);

х12 = xd + Rи2∙ (xC2 – xd)/R2;

х12 = 28, 13 + 12∙ (40 – 28, 13)/15 = 37, 63 (мм);

y12 = yd –Rи2∙ (yd – yC2)/R2;

y12 = 69, 17 – 12∙ (69, 17 – 60)/15 = 61, 83 (мм);

х13 = xc + Rи2∙ (xC1 – xc)/R1;

x13 = 72, 5 + 12∙ (120 – 72, 5)/60 = 82 (мм);

y13 = yc + Rи2∙ (yc – yC1)/R1;

y13 = 126, 66 – 12∙ (126, 66 – 90)/60 = 119, 33 (мм).

Найденные значения координат опорных точек представлены в таблице 1. 6.

Таблица 1. 6 – Координаты опорных точек траектории инструмента

| № | X, мм | Y, мм | Z, мм | № | X, мм | Y, мм | Z, мм |

| O1 | – 5 | ||||||

| – 2 | – 5 | 88, 25 | 89, 31 | – 5 | |||

| – 5 | 88, 25 | – 5 | |||||

| 82, 5 | 154, 95 | – 5 | – 5 | ||||

| – 9, 23 | 71, 99 | – 5 | 37, 63 | 61, 83 | – 5 | ||

| – 9, 23 | 71, 99 | 119, 33 | – 5 | ||||

| O | – 5 | ||||||

| – 5 | |||||||

| – 5 |

Контрольные вопросы

1. Каково назначение системы координат станка?

2. Что представляет собой стандартная система координат станков с ЧПУ?

3. Каково назначение системы координат детали?

4. Для чего предназначена система координат инструмента?

5. Что такое исходная точка и руководствуясь чем выбирают ее положение при обработке на станках с ЧПУ?

6. Что представляет собой траектория движения инструмента (для положения какой точки задается и из каких элементов состоит)?

7. Что такое опорная точка траектории инструмента, и какие выделяют виды опорных точек?

8. Что такое эквидистанта?

Литература

1. Серебреницкий, П. П. Программирование автоматизированного оборудования: учеб. для вузов: В 2 ч. Ч. 1. / П. П. Серебреницкий, А. Г. Схиртладзе. – М.: Дрофа, 2008. – 576 с.

2. Серебреницкий, П. П. Программирование автоматизированного оборудования: учеб. для вузов: В 2 ч. Ч. 2. / П. П. Серебреницкий, А. Г. Схиртладзе. – М.: Дрофа, 2008. – 301 с.

Необходимо выслать фото выполненной ПР на электронный адрес: ekaterina. grishina95@mail. ru

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|