- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Выводы кглаве1

1. В зависимости от типа и конструкции лазерной установки генерируемое излучение обладает физическими свойствами: длина волны, монохроматичность, когерентность, поляризация, модовый состав.

2. Физические характеристики определяют технологические характеристики лазерного луча: расходимость и плотность мощности.

3. Изменение модового состава приводит к неравномерному распределению энергии в пятне нагрева.

4. Минимальный размер пятна нагрева и высокая плотность мощности обеспечивается оптимальной фокусировкой лазерного излучения.

5. При попадании лазерного луча на вещество происходят процессы отражения, поглощения и излучения.

6. Поглощенная материалом энергия расходуется на теплопередачу, нагрев, плавление и испарение материала.

7. Технологические характеристики излучения оказывают определяющее значение на процесс проплавления материала.

8. Скорость заглубления луча зависит от мощности излучения, доли поглощенной веществом энергии и теплофизических свойств материала.

Глава 2. ИССЛЕДОВАНИЕ ПРОЦЕССА НАГРЕВА

И ПЛАВЛЕНИЯ МАТЕРИАЛА ЛАЗЕРНЫМ ЛУЧОМ

Посвященные вопросу плавления работы либо носят расчетно-теоретический характер и не всегда подтверждаются экспериментами либо констатируют конечный результат взаимодействия–глубину проплавления при различных значениях мощности лазерного луча, положения фокальной плоскости, скорости перемещения образца. Приведенные в литературе экспериментальные исследования процесса плавления, как правило, проводились на моделях из органического или кварцевого стекла [7; 20; 21]. Указанные материалы по своей природе существенно отличаются от металлических машиностроительных: под действием излучения они либо испаряются не образуя жидкой фазы, либо затвердевают в очень широком интервале температур, образуя аморфное вещество. В этих случаях чрезвычайно трудно представить динамику процессов плавления, массопереноса и кристаллизации. Между тем, именно она в основном определяет особенности лазерной технологии и знание ее позволит не только целенаправленно варьировать режим, но и в наиболее полной степени использовать преимущества лазера, как технологического инструмента.

Моделирование, проведенное в МВТУ им. Н. Э. Баумана на оптически прозрачных материалах группы ситаллов, показало их перспективность для подобного рода исследований [22; 23].

В данной работе приводятсяисследования механизма, проплавления неподвижным и движущимся лазерным лучом.

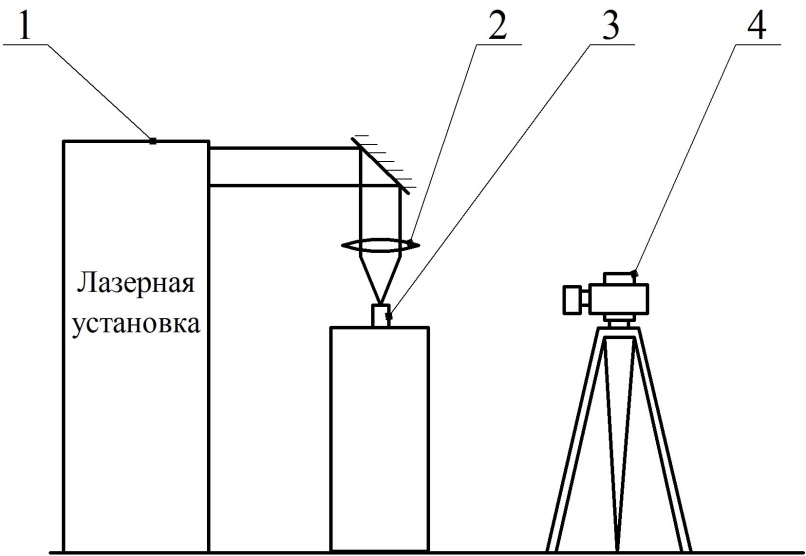

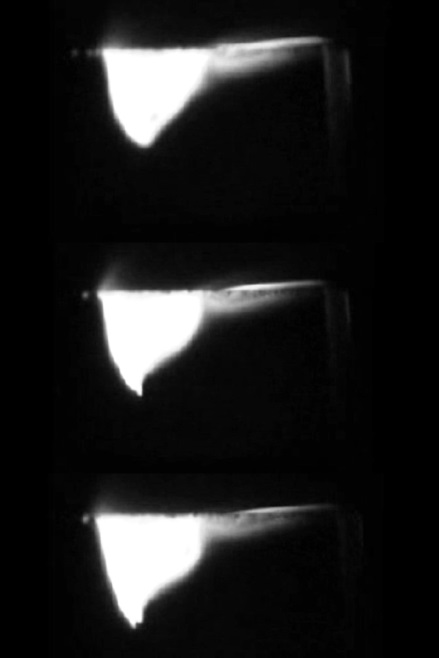

Методика эксперимента. Исследования механизма плавления проводились на модельных образцах из оптически прозрачного материала–ситаллас фиксацией результатов эксперимента скоростной киносъемкой. При использовании скоростной киносъемки удается выяснить механизм многих важных процессов происходящих в сварочной ванне. Схема эксперимента приведена на рисунке 2. 1.

Рисунок2. 1. Схема установки для скоростной киносъемки: 1–лазерная установка, 2– фокусирующая линза, 3–образец, 4– скоростная кинокамера.

Образец из оптически прозрачного материала–ситалла, имеющий кристаллическую структуру, устанавливался на рабочий стол лазерной установки. Лазерный луч через систему оптической фокусировки направлялся на образец. Процесс обработки фиксировался скоростной кинокамерой.

Частота кадров составляла 3000 кадров в секунду. Эксперимент проводился при различных параметрах мощности, скорости и положения фокальной плоскости. При анализе и обработке результатов скоростной киносъемки можно установить характер проплавления материала, форму ванны, выявить зависимости проплавления при различных режимах обработки.

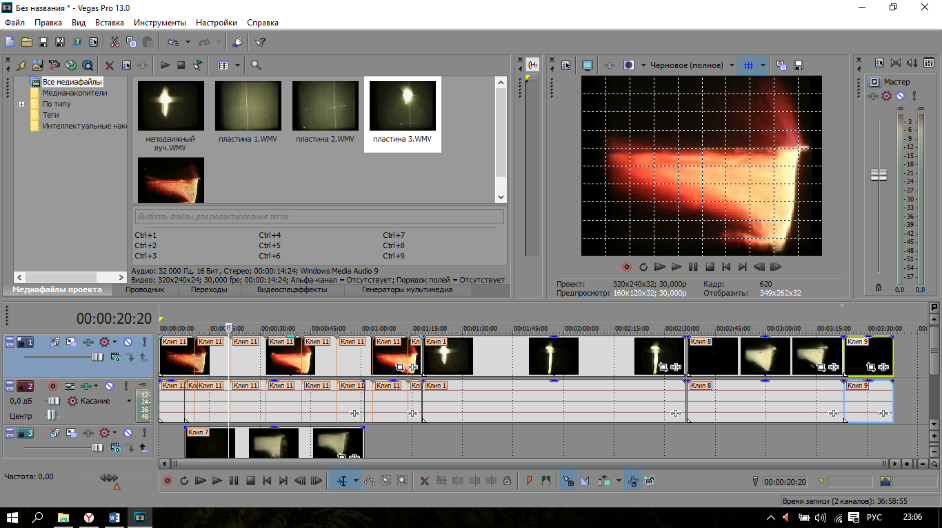

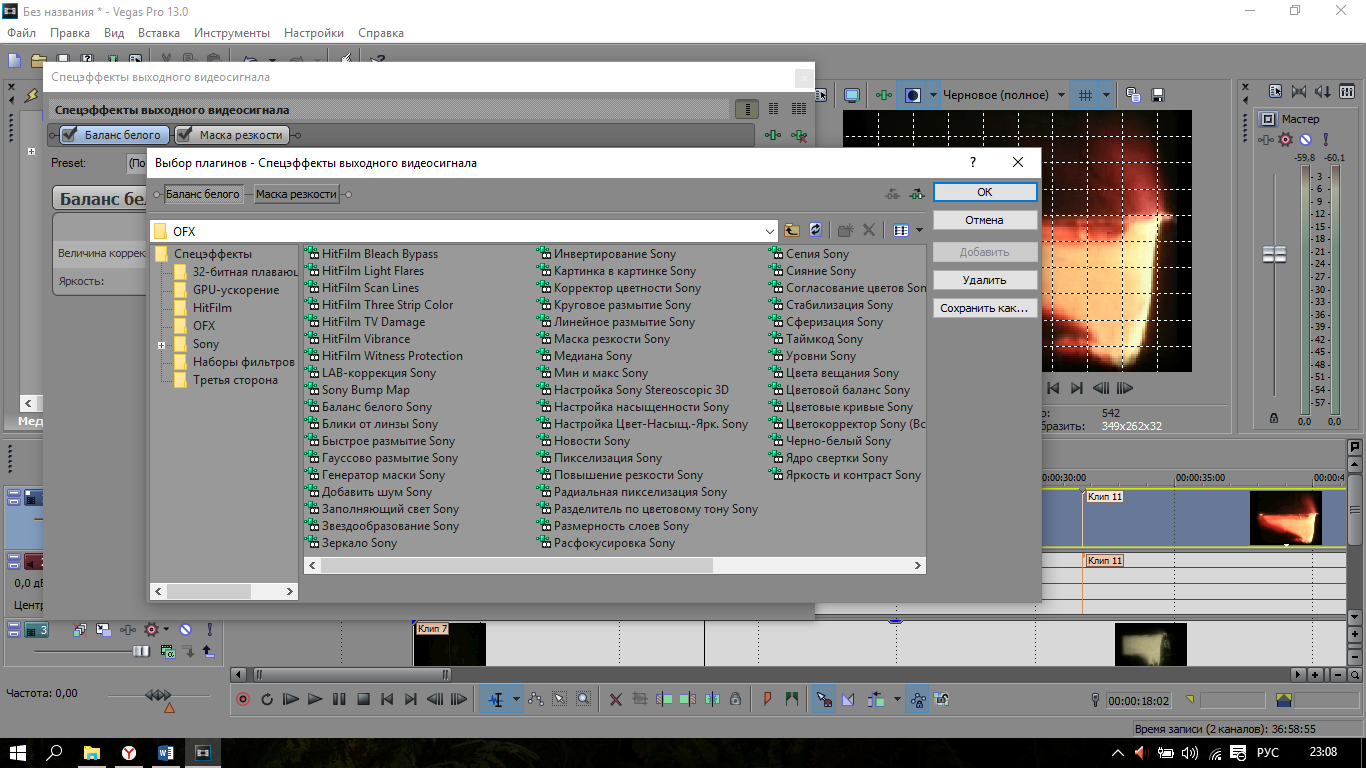

Для обработки видеоматериалов использовалась компьютерная программа SonyVegasPro 13. 0. SonyVegas -профессиональная программа для многодорожечной записи, редактирования, монтажа видео и аудио потоков. Присутствует возможность импорта файлов MPEG/AC3 с DVD-камкордера. Vegas позволяет переносить файлыVOBсAC3аудио каналом прямо на таймлайн (временную шкалу).

а)

б)

в)

г)

Рисунок 2. 2. Обработка видеоматериалов в редакторе SonyVegas: а – импорт видеофайла на временную шкалу программы; б – наложение сетки и кадрирование; в – наложение эффектов для улучшения качества изображения; г – выбор кадра для последующего анализа.

ВозможностьэкспортаготовогоматериалаввидеоформатыMPEG-1, MPEG-2, MPEG-4, AVI, QuickTime, RealVideo, WindowsMediaVideo, Ogg, SWFидругие.

Для обработки видеоматериалов были использованы следующие функции программы:

· Стоп кадр;

· Замедление;

· Прокрутка;

· Изменение скорости просмотра;

· Наложение сетки;

· Наложение шкалы;

· Наложение кадров;

· Масштабирование изображения и видео;

· Стабилизация видео изображения.

При проведении экспериментов в качестве источника лазерного излучения в экспериментах использовался быстропроточный газоразрядный СО2–лазер ЛТ1-2. Фокусировка излучения осуществлялась соляной линзой из КСl. Эксперименты проводились на специальном оптически прозрачном материале разновидности ситалла, на 80% состоящим из кристаллической фазы (Тпл=1600°С; λ =2, 09 Вт/(м·°С). Как показали исследования, плавление, массоперенос и кристаллизация в нем протекаюттакже как в металлах. Кинетика этих процессов фиксировалась скоростной кинокамерой Рentazet-16; разрешающая способность во времени составляла 3, 3∙ 10-4с.

За начало отсчета во всех экспериментах принимался момент начала свечения на поверхности материала.

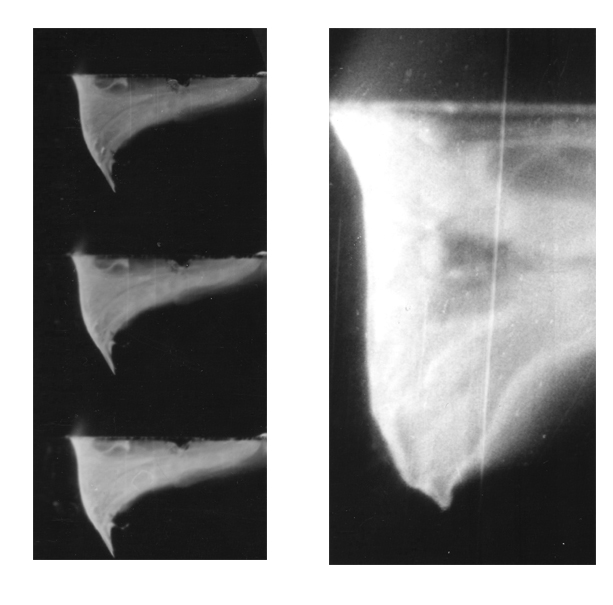

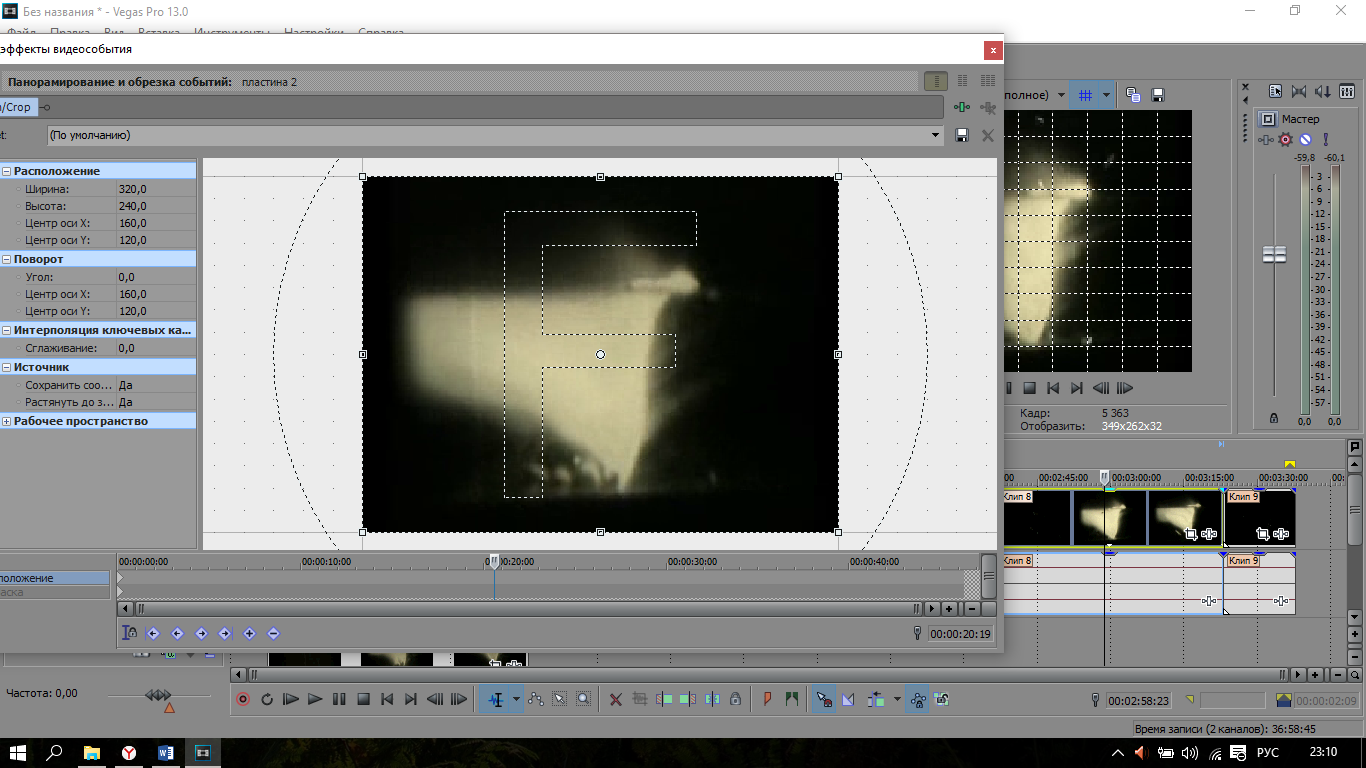

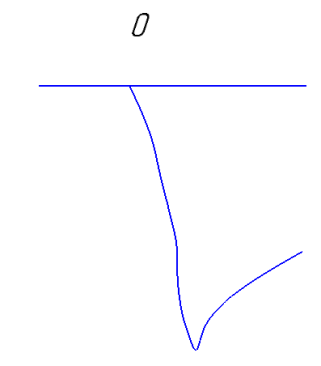

2. 1. Процесс нагрева и плавления материала неподвижным источником

В ходе эксперимента установлено, что с момента начала свечения до начала плавления существует время «задержки», которое уменьшается при повышении мощности излучения. При мощности 3 кВт и разрешающей способности 3, 3х10-4с, его уже не удается зафиксировать (рисунок2. 3). «Задержка» определяется временем нагрева материала до температуры плавления. Нарисунке2. 4 предоставлены кинокадры процесса плавления при воздействии неподвижным лучом на ситалл.

Рисунок 2. 3. Зависимость «задержки» начала плавления от мощности излучения, F= 200 мм, Δ f=-1, 0 мм.

Описанная методика определения на оптически прозрачном материале времени «задержки» до начала плавления или развитого испарения можетбыть использована для оценки эффективной мощности различных лазерных установок. Определение эффективных мощности или к. п. д. при лазерной сварке, на сегодняшний день достаточно сложный процесс.

Известно, что при воздействии лазерного излучения на вещество, происходит его плавление, испарение, конденсация и др. С точки зрения формирования сварного соединения определяющими являются процессы плавления, переноса жидкого металла и его кристаллизации. Поэтому в работе исследуются именно эти процессы и в дальнейшем, при описании процесса заглубления луча в вещество используется термин проплавление.

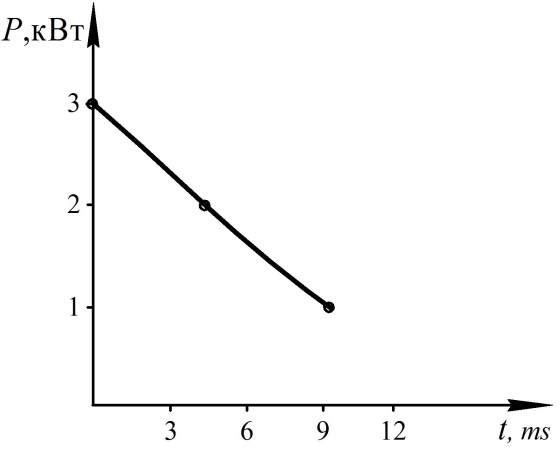

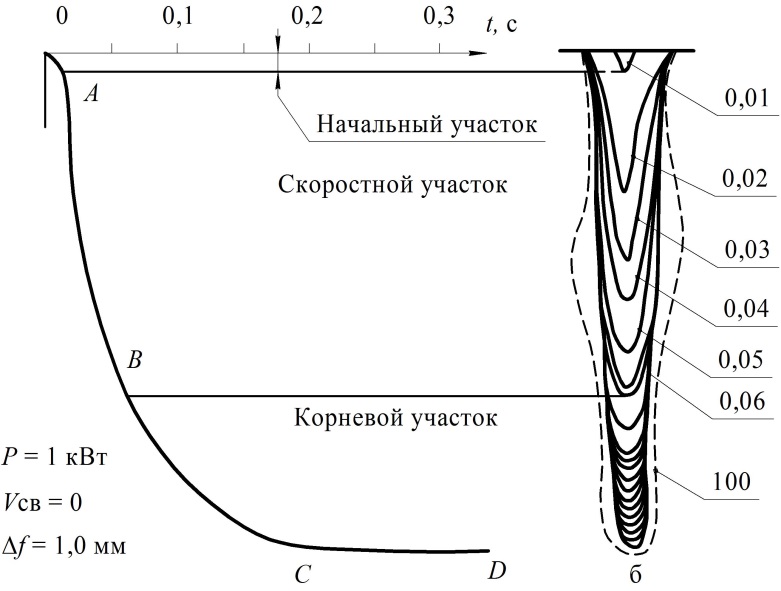

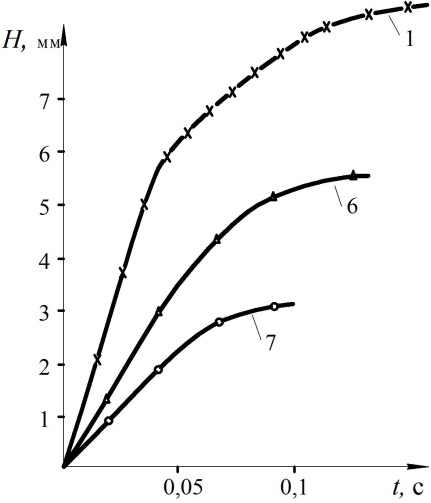

Кинетика процесса проплавления непрерывным неподвижным лазерным излучением иллюстрируется изотермами плавления, изображенными через0, 01с, а также соответствующей им зависимостью глубины проплавления от времени (рисунок2. 5). Приведенная зависимость имеет характерные участки, соответствующие трем стадиям процесса проплавления, отличающиеся как по времени, так и по скорости самого процесса (ν пр). Первая стадия–начальная (ОA) отличается относительно малой скоростью: именно за это время образуется жидкий расплав на поверхности материала. Несмотря на отвод теплоты от зоны воздействия вследствие теплопроводности, температура расплавленного металла быстро растет до Ткип. и начинается интенсивное испарение металла.

Вторая – «скоростная» стадия (АВ) характеризуется высокой скоростью (150 мм/с при P=1кВт) и механизмом «кинжального» проплавления. Третья – «корневая» стадия (ВС) протекает с прогрессивно снижающейся скоростью. Плавление здесь происходит за счет переотражённого излучения и теплопроводностных явлений.

С увеличением мощности излучения (до 2 кВт и более) происходит уменьшение вплоть до нуля начальной стадии медленного плавления. В тоже время на «скоростном» участке происходит значительное увеличение ν пр от 150 до 500 мм/с, то есть более, чем в три раза.

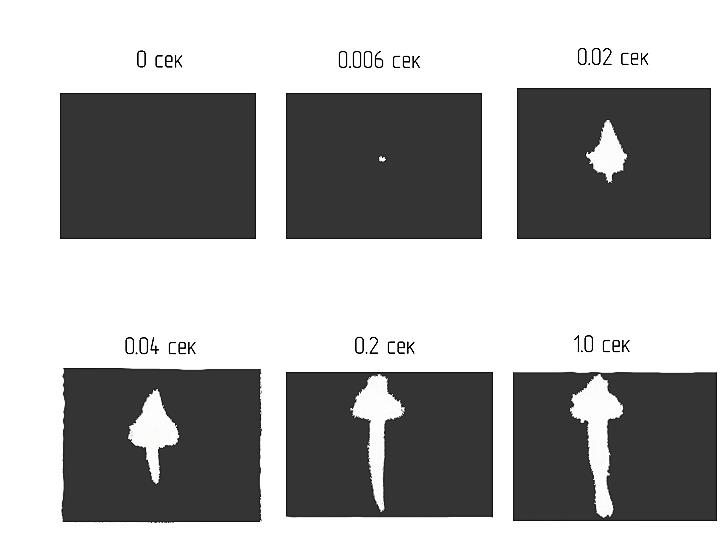

Все три стадии процесса происходят в весьма короткое время (0, 02с), которое зависит как от характеристики излучения, так и от свойств материала. Дальнейшее воздействие лучом на материал, в течение времени 1сек. и более, не приводит к увеличению глубины проплавления: увеличивается лишь ширина образовавшегося канала и искажается его форма (рисунок2. 5б).

Рисунок2. 4. Кинокадры процесса плавленияпри воздействии неподвижным лучом на металл. Р=1 кВт; Δ f=-1, 0 мм.

Рисунок2. 5. Изменение глубины проплавления во времени (а) и изотермы плавления (б) при воздействии неподвижным лазерным излучением. Р=1 кВт; Δ f=-1, 0 мм.

|

| а) |

б)

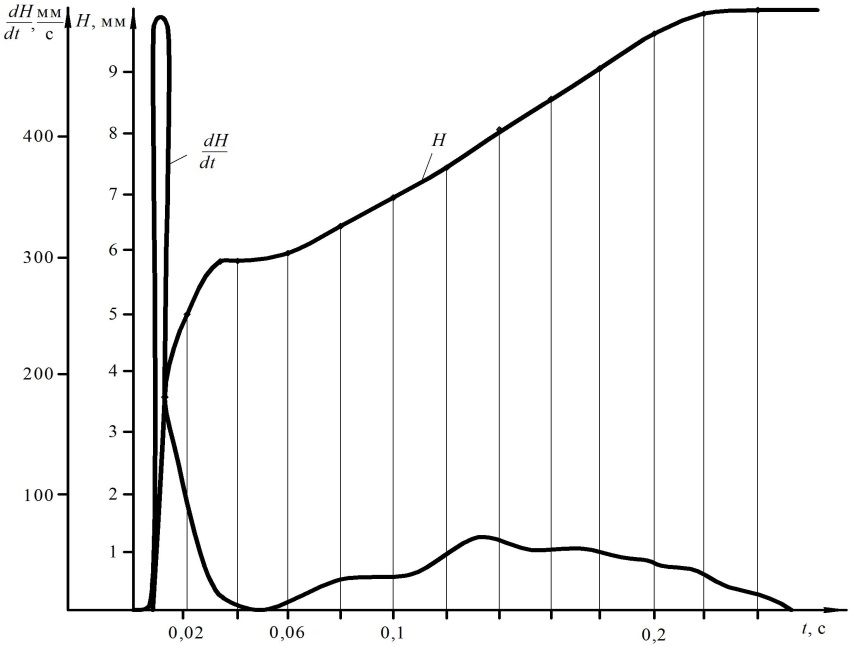

Рисунок2. 6. Изменение во времени глубины и скорости проплавленияпри воздействии на неподвижный образец излучением различной мощности: а) – 1 кВт; б) – 2 кВт.

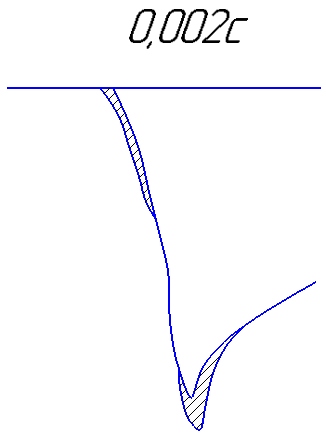

Более детальное исследование кинетики проплавления показало, что процесс плавления носит колебательный характер, то есть скорость заглубления луча не является постоянной величиной, а изменяется с частотой30–50 Гц (рисунок 2. 6).

Аналогичное явление наблюдается и при электроннолучевой сварке [1; 24]. Зуевым и Селищевым [25] показано, что при постоянном во времени потоке энергии могут возникать колебания физических параметров, характеризующих систему луч-вещество: потока пара, интенсивности светового излучения, эмиссии электронов и т. д. из зоны воздействия луча.

Установление колебательного характера процесса проплавления позволяет применять процессы, существенно увеличивающие эффективность обработки. Так, например, известно, что при динамической фокусировке излучения удается увеличить тепловой к. п. д. процесса на 70% [26]. При импульсной подаче газа в зону обработки с частотой соответствующей колебаниям, глубина проплавления увеличивается в 1, 6 – 2 раза [23].

В период экранировки, лазерное излучение перегревает парогазовую фазу, а не расходуется на плавление материала. Поэтому отключение луча на время экранировки – импульсно-периодическая обработка, должна увеличить эффективность технологического процесса.

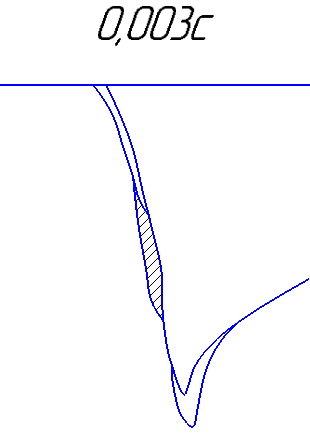

2. 2. Процесс плавления движущимся источником в начальный момент движения (выход на квазистационарный режим)

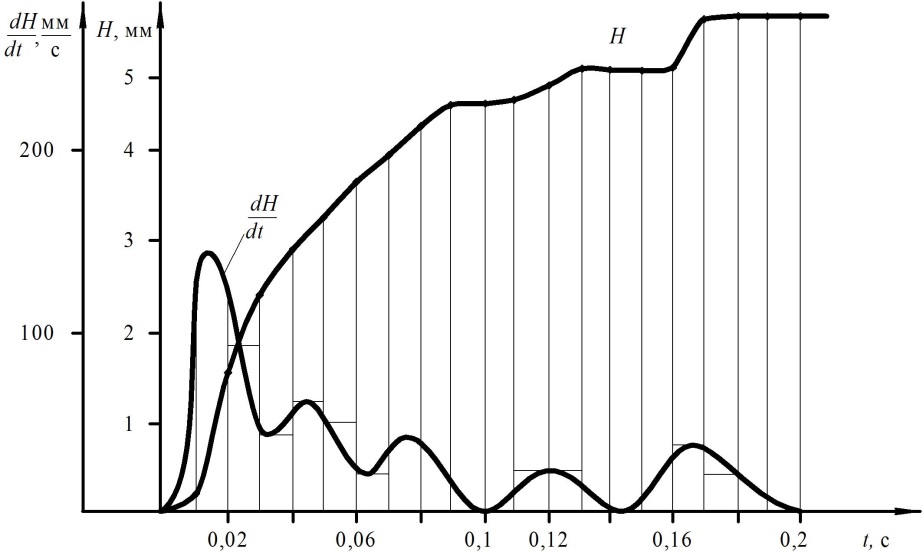

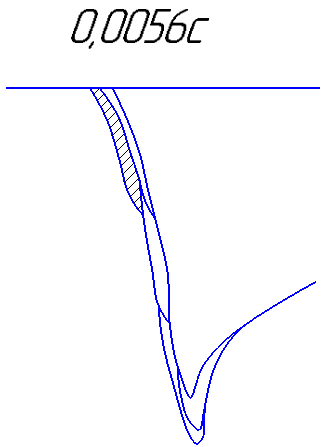

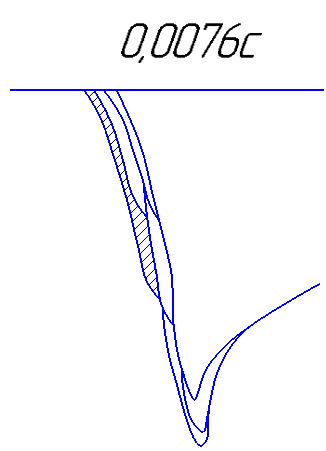

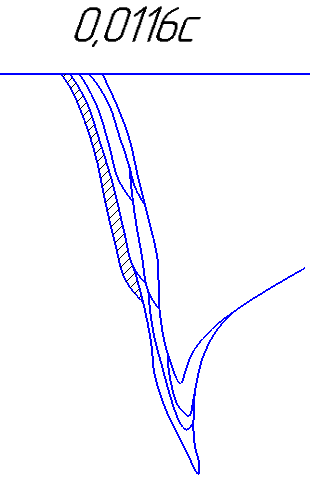

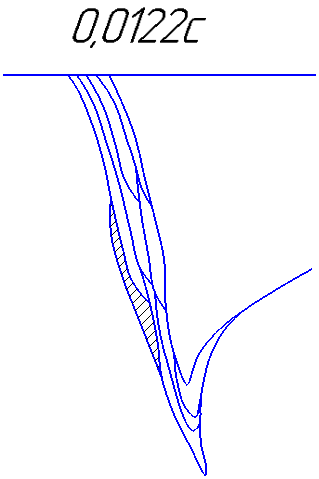

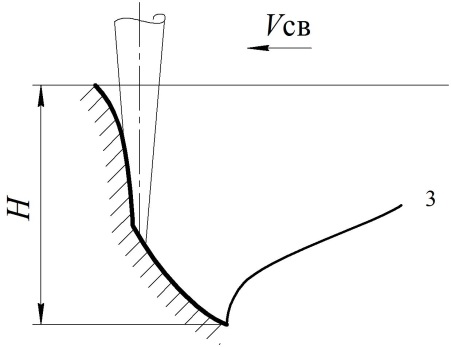

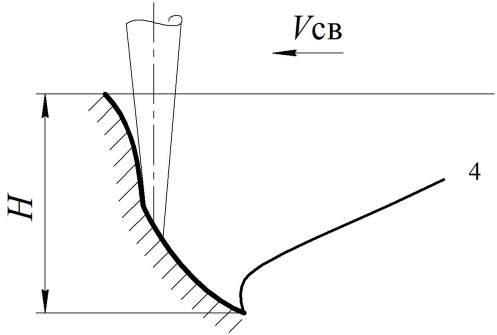

На рисунке2. 7а представлены изотермы плавления, изображенные через 0, 01 с, и позволяющие судить о динамике формирования сварочной ванны в начале движения. Первые 2–3 сотые доли секунд парогазовый канал имеет коническую форму, аналогичную каналу проплавления при воздействии неподвижным лучом. Продукты разрушения в этом случае могут быть удалены только через узкое входное отверстие канала. При этом происходит периодическая экранировка лазерного излучения, вследствие чего средняя скорость процесса проплавления невелика.

а)

б)

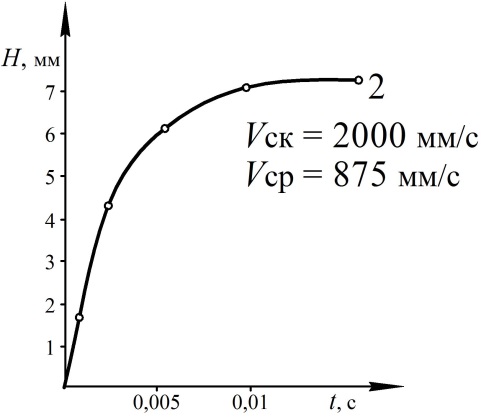

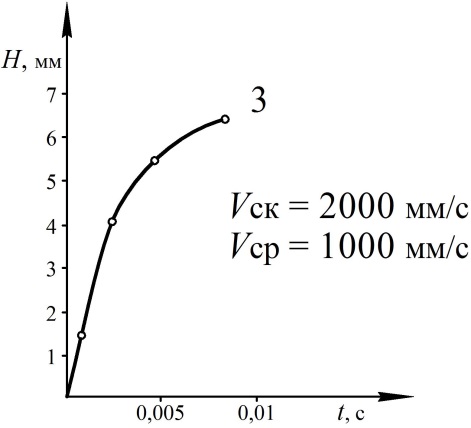

Рисунок 2. 7. Изотермы плавления (а) и изменение глубины проплавления во времени (б) при выходе на квазистационарный режим.

Это можно объяснить следующим образом: при постоянной плотности и мощности излучения скорость проплавления зависит от времени воздействия луча на материал, степени экранировки излучения парогазовой фазой и уровня теплопроводностных потерь. При увеличении скорости сварки время прохождения лучом расстояния равного его диаметру снижается (кривая 2, рисунок2. 8)теплопроводностные потери снижаются, а термический к. п. д. процесса увеличивается (кривая 3), плотность паров в парогазовой полости уменьшается до некоторого стабильного значения (кривая 4). При этом скорость проплавления будет изменяться по кривой с экстремумом: достигая максимального значения, а затем постепенно снижаясь (кривая 1).

Рисунок 2. 8. Влияние скорости сварки на процесс проплавления: 1 – скорость проплавления; 2 – время прохождения лучом расстояния равного его диаметру; 3 –термический к. п. д. процесса; 4 – плотность парогазовой фазы в полости (гипотеза).

При исследовании процесса плавления в начальный момент движения ставилась задача определения времени выхода на постоянную величину проплавления и длину этого участка. Знание этих величин позволит назначать длину перекрывающего шва с тем, чтобы уменьшить участки повторного нагрева в случае сварки замкнутых швов.

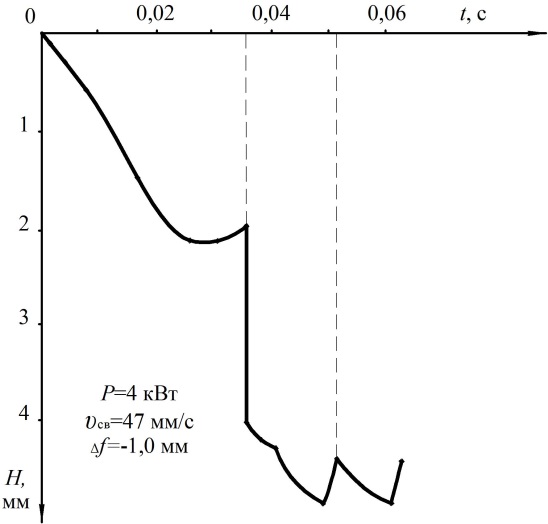

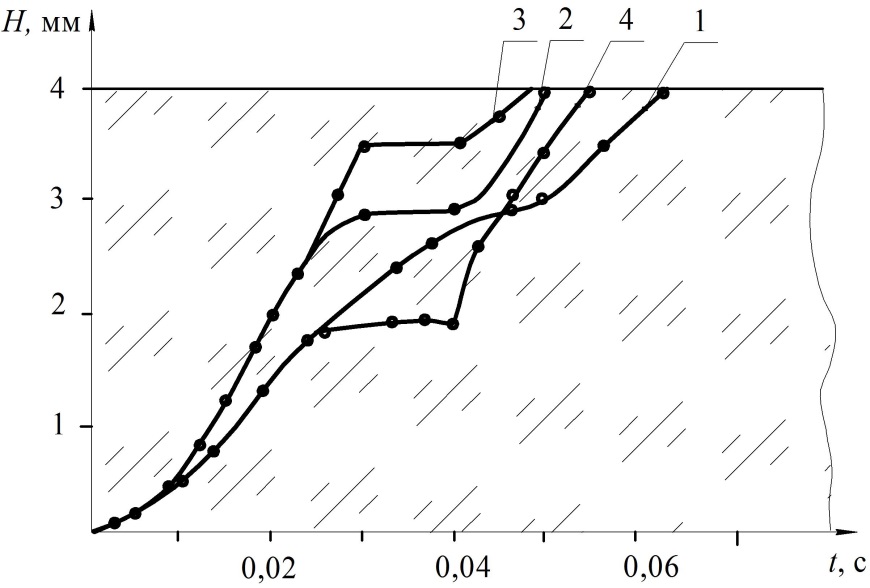

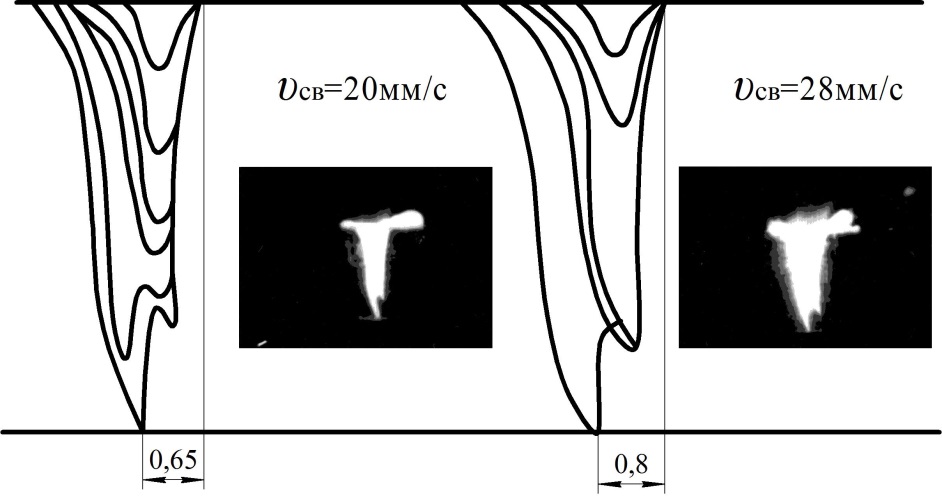

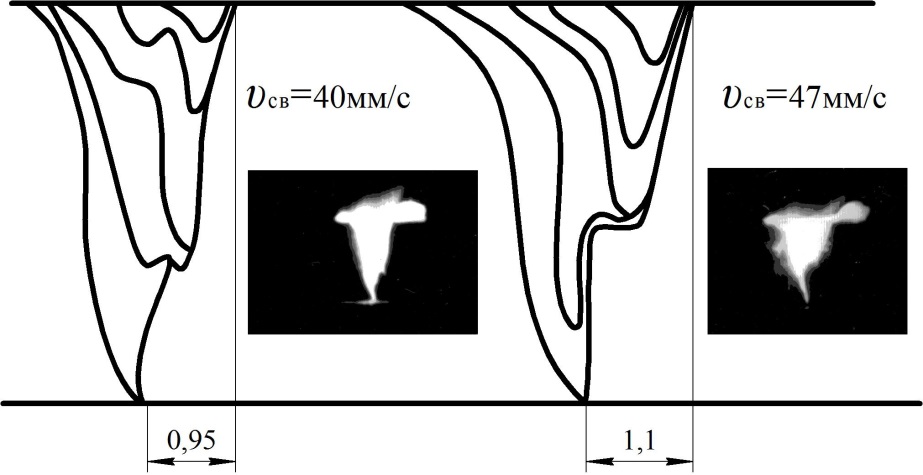

На рисунках 2. 9 и 2. 10 приведены кривые изменения глубины проплавления во времени и изотермы плавления для различных скоростей сварки. Анализ результатов проведенного эксперимента показывает, что полное проплавление всех пластин происходит за 0, 05–0, 06 с; протяженность участка выхода на полное проплавление изменяется от 0, 65до 1, 1 мм при увеличении скорости сварки от 20 до 47 мм/с. Такое незначительное изменение времени проплавления объясняется тем, что скорость проплавления значительно больше скорости сварки.

Рисунок 2. 9. Изменение глубины проплавления во времени при сквозном проплавлении пластин толщиной 4 мм. Р=3 кВт; Δ f=-1 мм; ν св: 1–20 мм/с, 2–28 мм/с, 3–40 мм/с, 4–47 мм/с.

Рисунок 2. 10. Изотермы плавления пластины толщиной 4 мм, показанные через сотую долю секунды, Р=3 кВт, Δ f=-1 мм, скорость 20–47 мм/с.

Таким образом, перекрытие замкнутых (кольцевых) швов при лазерной сварке со скоростями до 50 мм/с можно принимать не более 1, 5 мм.

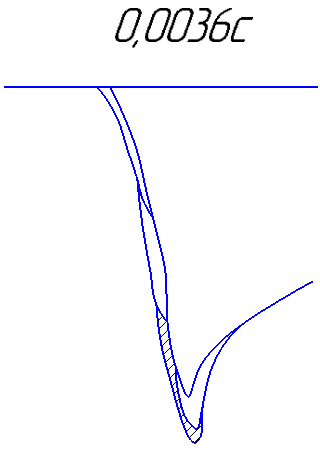

2. 3. Процесс плавления движущимся источником (квазистационарный режим)

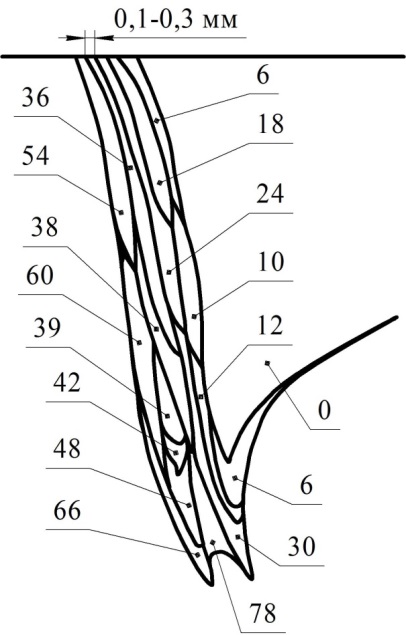

Кинетика плавления материала исследовалась покадровой обработкой процесса плавления.

|

|

| 0 кадр – 0, 002 сек Vпр=935 мм/с |

|

|

| 10 кадр – 0, 001 сек Vпр=2040 мм/с | 12 кадр – 0, 0006 сек Vпр=3266 мм/с |

|

|

| 18 кадр – 0, 002 сек Vпр=895 мм/с | 24 кадр – 0, 002 сек Vпр=1475 мм/с |

|

|

| 30 кадр – 0, 002 сек Vпр=1465 мм/с | 36 кадр – 0, 002 сек Vпр=1625 мм/с |

|

|

| 38 кадр – 0, 0006 сек Vпр=895 мм/с | 39 кадр – 0, 0003 сек Vпр=3400 мм/с |

Начало образования нового пичка

|

|

| 42 кадр – 0, 0009 сек Vпр=544 мм/с | 48 кадр – 0, 002 сек Vпр=670 мм/с |

|

|

| 54 кадр – 0, 002 сек Vпр=1125 мм/с | 60 кадр – 0, 002 сек Vпр=1465 мм/с |

|

|

| 66 кадр – 0, 002 сек Vпр=980 мм/с | 78 кадр – 0, 004 сек Vпр=332мм/с |

Рисунок 2. 11. Кинетика плавления материала. На рисунках указаны номер кадра, время от начала эксперимента и скорость проплавления для различных стадий процесса.

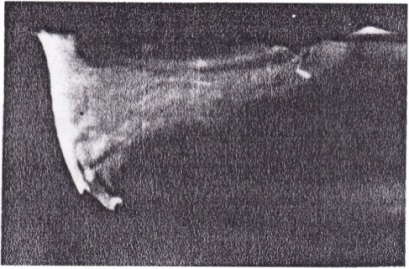

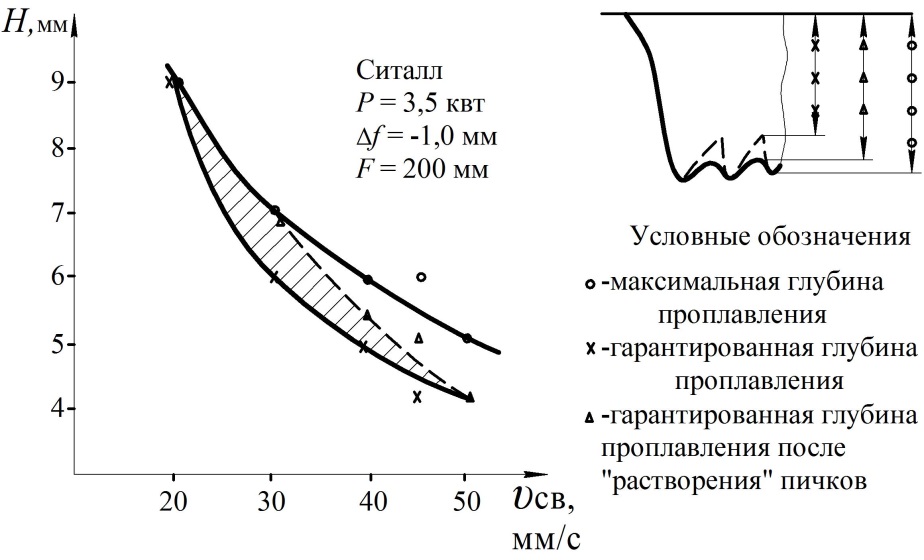

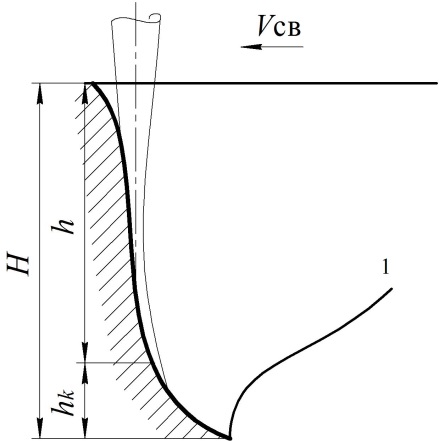

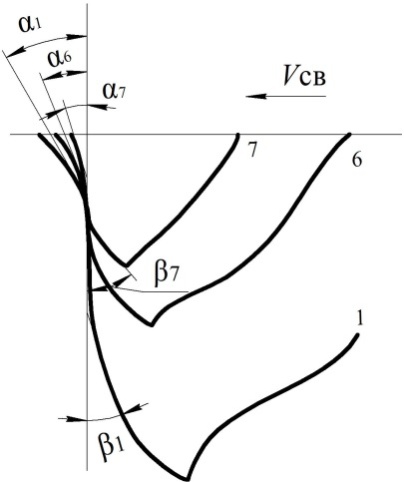

Исследованиями установлено, что процесс плавления движущимся лучом, также, как и неподвижным, происходит в три стадии, отличающиеся по времени и скорости протекания процесса. Изучение кинофрагментов, снятых на ситалле, а также конфигурации фронта плавления на металле, показало, что он имеет характерные участки, соответствующие трем стадиям процесса плавления: начальный, «скоростной» и корневой.

Расчетные зависимости формирования фронта плавления (передней стенки сварочной ванны) были ранее получены из условия термодинамического равновесия элементов передней стенки парогазового канала при воздействии электронным [28] и лазерным [29; 30] лучами.

В частности, авторами показано, что форма фронта плавления существенным образом зависит от режимов сварки.

Исследования автора, показали, что при варьированиирежимов сварки происходит изменение соотношений и протяженности характерных участков фронта плавления, и следовательно и глубины проплавления. Кроме того, по форме фронта плавления электронным, а также лазерным лучом можно судить о кинетике процесса проплавления и его эффективности с точки зрения получения максимальной глубины проплавления. Учитывая, что фронт плавления в значительной степени определяет форму шва в поперечном сечении и конфигурацию реза при термической резке, в данной работе значительное внимание уделялось изучению влияния режимов лазерной сварки на его характер и форму.

2. 4. Влияние режимов лазерного воздействия на механизмплавления.

Проведенными исследованиями установлено, что плавление характерных участков фронта плавления происходит по различным механизмам. Плавление начального участка при всех исследованных режимах происходит «гладким» фронтом, т. е. он перемещается со скоростью обработки параллельно самому себе. Объясняется это тем, что данный участок находится под воздействием целого ряда распределенных источников нагрева: периферийной части луча; паров, истекающих из области взаимодействия луча с веществом, приповерхностной плазмы, движущегося жидкого расплава.

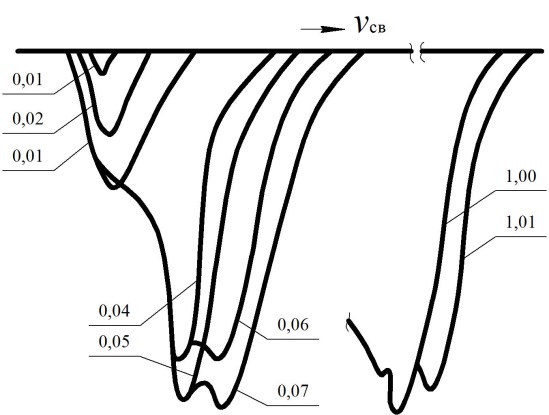

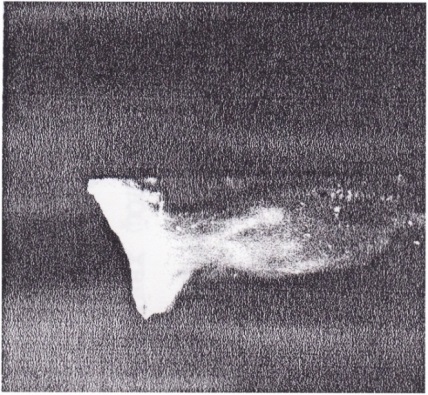

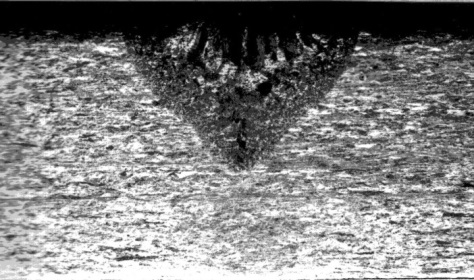

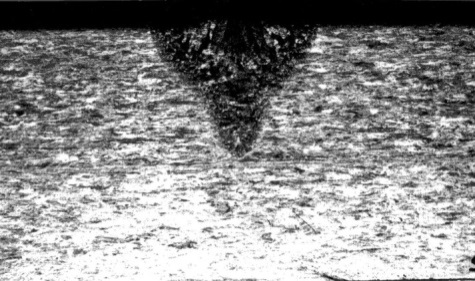

Механизм плавления «скоростного» участка изменяется в зависимости от скорости перемещения луча. При относительно малых скоростях (менее 10 мм/с) также наблюдается «гладкий» фронт плавления. Устанавливается такой режим, при котором каждые участок сечения луча воздействует на «свою» часть передней стенки. Увеличение скорости приводит к образованию волн плавления, движущихся сверку вниз. Дальнейшее увеличение скорости перемещения (до 50 мм/с и выше) приводит к образованию «ступеньки» плавления (рисунок 2. 12). При достаточно глубоком проплавлении, в случае большой мощности, можно наблюдать две или даже три волны или «ступеньки».

|

| |

| а) | б) |

Рисунок2. 12. Волна (а) и «ступенька» (б) на переднем фронте плавления сварочной ванны.

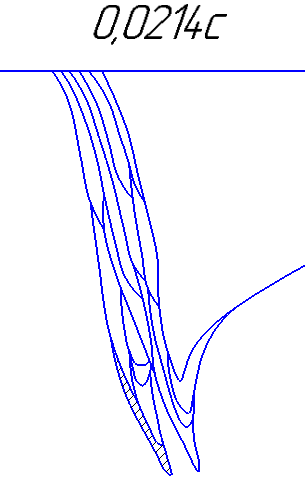

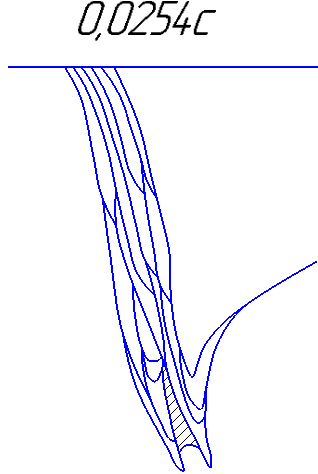

На рисунке 2. 13 дана графическая обработка кинограмм изменения передней стенки проплавления во времени, позволяющая разобраться в волновом процессе плавления в механизме образования пичков проплавления. Цифрами на рисунке обозначены границы передней стенки через n∙ 0, 00033 c, где n–порядковый номер кадра. Начало отсчета ведется от момента образования предыдущего пичка. Из рисунка видно, что с 6 по 38 кадр происходят волнообразное плавление передней стенки. При этом наблюдается поступательное перемещение «скоростного» участка в направлении сварки. Процесс плавления материала носит прерывистый характер. Под действием луча плавится (разрушается) локальный участок передней стенки; скорость проплавления при этом достигает значения 2000–2500 мм/с. Процесс сопровождается интенсивным испарением и горизонтальным перемещением потоков расплава с высокой скоростью (600–300 мм/с) в хвостовую часть ванны. Затем разрушению подвергается следующий локальный участок. В результате периодического удаления разрушенного материала, профиль передней стенки сварочной ванны приобретает волнистый (ступенчатый) характер по высоте, процесс разрешения и уноса материала повторяется с частотой 500–600 Гц и более. Следует отметить, что с этой же частотой происходит пульсация паров, вылетающих из зоны взаимодействия [20] и оптических свойств плазмы [31].

|

|

| а | б |

Рисунок2. 13. Процесс плавления передней стенки сварочной ванны (а) и образование пичка (б).

Процесс плавления происходит как микровзрывы, каскадом перемещающиеся сверху вниз по передней стенке сварочной ванны, что хорошо видно на видеоматериале. Иногда таких каскадов может быть два или три и соответственно две или три ступеньки плавления перемещаются сверху вниз. Логично предположить, что перемещающийся луч инициирует новый каскад микровзрывов или новую волну плавления.

Из теории лазерной обработки материалов [1; 12] известно, что за время  , волна испарения опережает тепловую волну. Математическая оценка показывает, что τ уст составляет микросекунды и после разрушения очередной порции материала луч попадает на «холодный» материал. Затем процесс нагрева до температуры испарения повторяется. Поэтому причиной прерывистости процесса, на наш взгляд, является «задержка» плавления (разрушения). Прерывистому характеру разрушения способствует и тот факт, что процесс плавления и испарения протекают с поглощением теплоты.

, волна испарения опережает тепловую волну. Математическая оценка показывает, что τ уст составляет микросекунды и после разрушения очередной порции материала луч попадает на «холодный» материал. Затем процесс нагрева до температуры испарения повторяется. Поэтому причиной прерывистости процесса, на наш взгляд, является «задержка» плавления (разрушения). Прерывистому характеру разрушения способствует и тот факт, что процесс плавления и испарения протекают с поглощением теплоты.

В корневой части шва, где излучение расфокусировано и имеет меньшую плотность мощности во всем исследованном диапазоне режимов сварки плавление носит ступенчатый характер. Эта часть шва характеризуется типичным для лазерной сварки дефектом –пичками.

Изучением природы образования пичковости занимались многие авторы. Высказано несколько гипотез о причинах вызывающих это явление. Часть исследователей считает, что причиной колебания глубины проплавления является периодическая экранировка луча жидким расплавом, стекающим с передней стенки [28; 32], с задней стенки [23] сварочной ванны, либо расплавом, который переносится с передней стенки на заднюю. Однако в работе [21] отмечается, что пичковость наблюдается и в случае обработка материалов не имеющих жидкой фазы.

Существует предположение, что неравномерность глубины проплавления возникает из-за экранировки луча парами, истекающими из зоны взаимодействия луча с веществом [21; 33; 34]. Однако выброс паров, экранирующих, луч, происходит с частотой на порядок большей [20], чем частота образования пичков [24; 35].

Высказываются также и другие гипотезы; природа пичковости объясняется экранировкой луча плазменным факелом, образующимся над поверхностью изделия; самофокусировкой излучения в корневой части шва [33]; загибанием нижней части канала, под действием сил инерции и периодическим срывом его нижней части [36]. Авторы всех работ сходятся в том, что неравномерность глубины проплавления связана с импульсно-периодическим характером взаимодействия при непрерывном воздействии лазерного луча. Однако полной ясности в вопросе возникновения пичков пока нет.

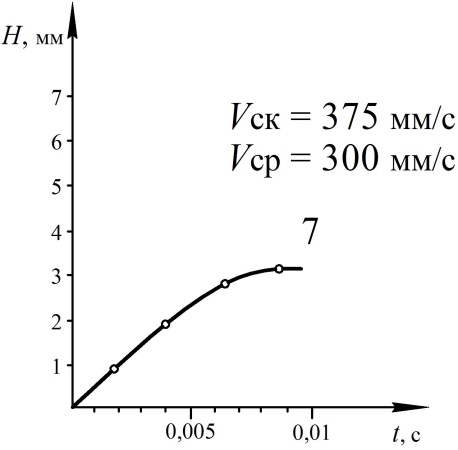

В данной работе описан механизм образования пичковости, иллюстрируемый рисунком 2. 13. При воздействии лазерного луча, по передней стенке сварочной ванны сверху вниз проходят волны плавления, иногда приводящие к образованно пичка в корневой части шва. Некоторые волны, изгибая фронт плавления, попадают в ранее образованныйпичок, несколько расширяя и углубляя его (кадры 12; 30). После прохождения нескольких волн (кадры с 6 по 36) пичок приобретает форму конического канала. Через некоторое время в его передней стенке образуется углубление, направленное почти перпендикулярно поверхности (кадр 39). Начинается интенсивное продвижение вниз этого углубления, что приводит к образованию нового пичка. Исследования показали, что частота пикообразования не зависит от скорости сварки и в нашем случае (Р=3, 5 кВт, Vсв=20–50 мм/с), соответствовала 50–55 Гц.

Причину пикообразования, по нашему мнению, следует объяснять периодическим изменением характеристик, парогазовой фазы в полости под действием непрерывного лазерного излучения. В моменты просветления т. е. снижения плотности парогазовой фазы глубина проплавления увеличивается. С этой же частотой происходят колебания сварочной ванны, заключающиеся в том, что при снижении давления парогазовой фазы, расплав под действием силы тяжести устремляется вниз, к пичку. При достижении некоторой глубины предыдущего пичка, излучение, отраженное от его задней стенки или стекающей жидкости, увеличивается настолько, что в результате суммарного воздействия прямого и переотраженного луча и образуется углубление в передней стенке (кадр 39), служащее началом появления нового пичка. Таким образом, при образовании пичков определяющим следует считать процесс экранировки луча парогазовой фазой в полости, характеристики которой изменяются с определенной частотой, зависящей от мощности излучения.

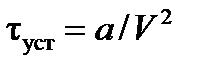

Более детальное исследование процесса формирования корневой части шва показало, что процесс пикообразования характерен для всех исследованных скоростей сварки. Однако при малых скоростях (менее 15 мм/с) происходит наложение пичков один на другой и они практически не разделяются, при увеличении скорости сварки расстояние от одного пичка до другого увеличивается и между ними появляются не расплавленные перемычки. В зависимости от теплофизических свойств материала и скорости обработки, может происходить процесс «растворения», заключающийся в расплавлении перемычек между пичками за счет высокого теплосодержания расплава (см. рисунок2. 13, кадр 78). При увеличении скорости сварки (более 50 мм/с), расстояние между пичками еще более увеличивается и образовавшиеся пички не успевают раствориться. Кристаллизация расплава в пичках происходит со скоростью 150 мм/с, что в 6 раз больше скорости кристаллизации корневой части шва при vсв=15 мм/с. Таким образом, при больших скоростях сварки неравномерность глубины проплаления наиболее ярко выражена. С уменьшением скорости сварки наблюдается уменьшение неравномерности, а прирост глубины проплавления происходит не только за счет увеличения протяженности «скоростной» части, но и из-за эффекта «растворения»пичков (рисунок2. 14). На графике представлена максимальная глубина проплавления с учетом пичков, гарантированная т. е. глубина сплошного проплавления (замеры делались по кинопленке) и, наконец, гарантированная глубина проплавления с учетом растворения пичков (замеры делались на реальных образцах).

Рисунок 2. 14. Изменение глубины проплавления до и после «растворения» пичков.

Итак, при варьировании скорости сварка (20–50 мм/с) изменяется количество пичков, приходящихся на единицу длины и степень их растворения, частота появления пичков остается постоянной.

Представленные выше исследования механизма плавления позволяют сделать некоторые практические рекомендации, которые следует учитывать при разработке технологических процессов.

Наличие поверхностного участка фронта плавления приводит к образованию завала в профиле проплавления, что затрудняет получение прямолинейного реза. Одной из причин формирования поверхностного участка является воздействие периферийной вокруг пятна фокусировки части луча, который, как известно, не имеет резких границ. Под диаметром пятна фокусировки, как правило, подразумевается размер в пределах которого сосредоточена определенная доля –α, мощности излучений. Обычно α =0, 63–0, 84. В процессе взаимодействия излучения с веществом, в результате рефракции эти границы становятся еще более размытыми, а коэффициент α увеличивается [2]. Поэтому при ГЛР необходимо обеспечивать острую фокусировку излучения не только с целью получения максимальной плотности мощности, т. е. получения наибольшей глубины резания, но и для обеспечения прямоугольных кромок реза.

Знание механизма проплавления позволит наметить конкретнее пути увеличения проплавляющей способности излучения: изменением угла наклона луча, предварительным подогревом, введением дополнительных источников теплового воздействия, продольным и вертикальным сканированием луча, динамическим воздействием на сварочную ванну и другими приемами усиления эффекта «растворения»пичков.

2. 5. Влияние режимов лазерного воздействия на фронт и скорость плавления

Параметры режима лазерного воздействия оказывают существенное влияние на кинетику процесса и фронт плавления.

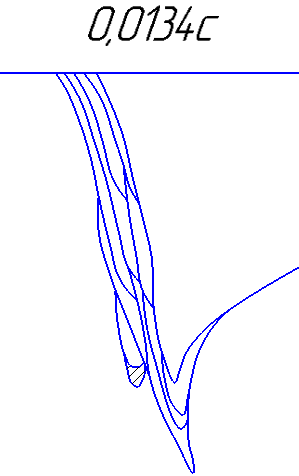

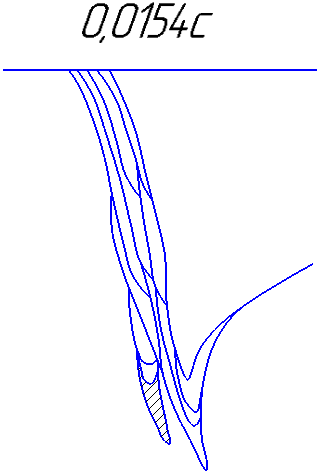

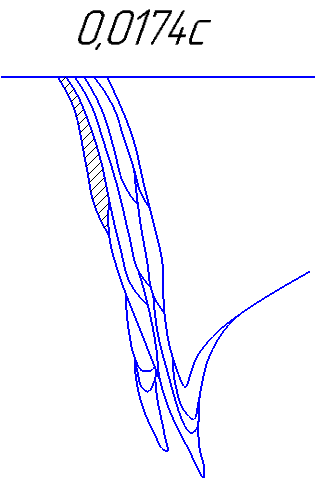

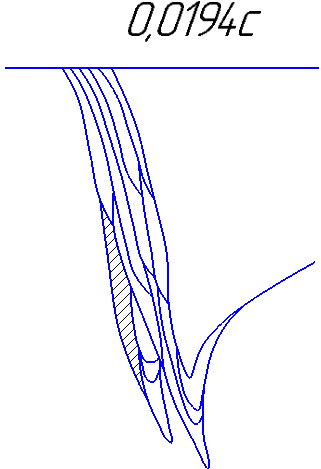

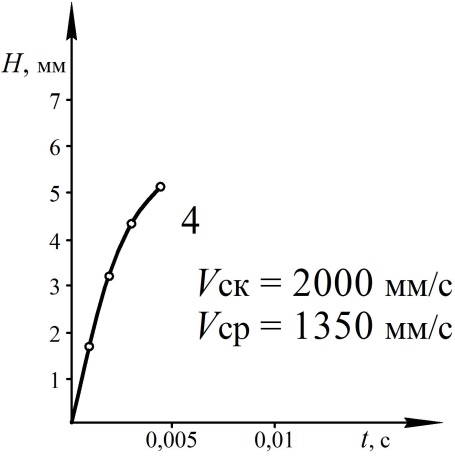

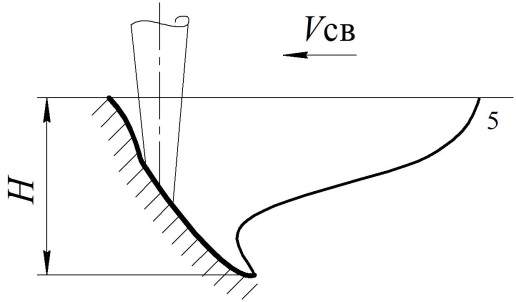

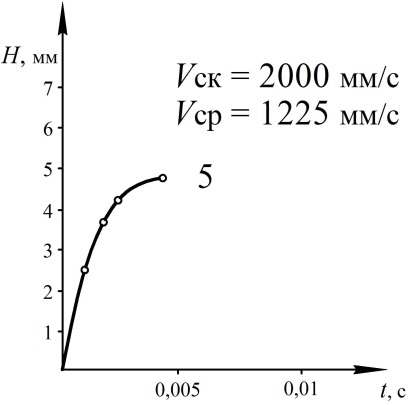

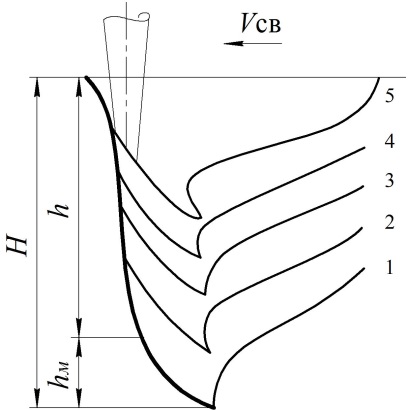

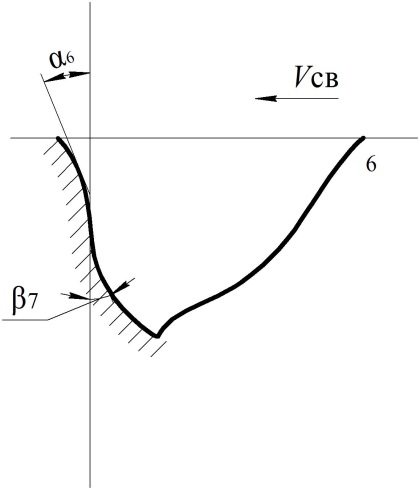

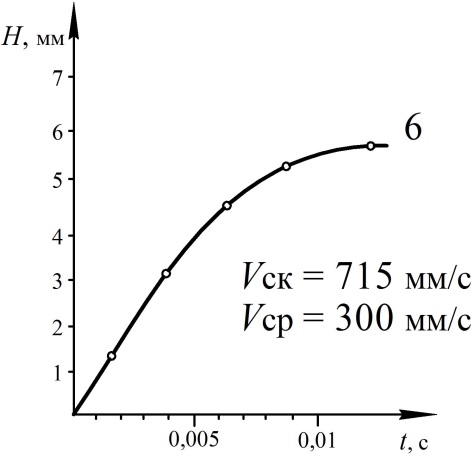

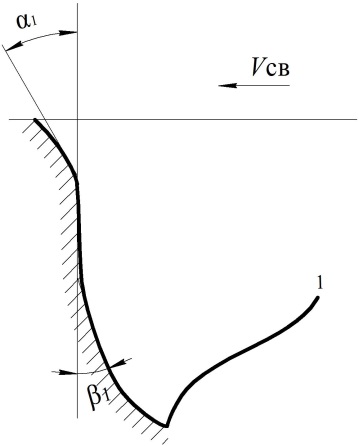

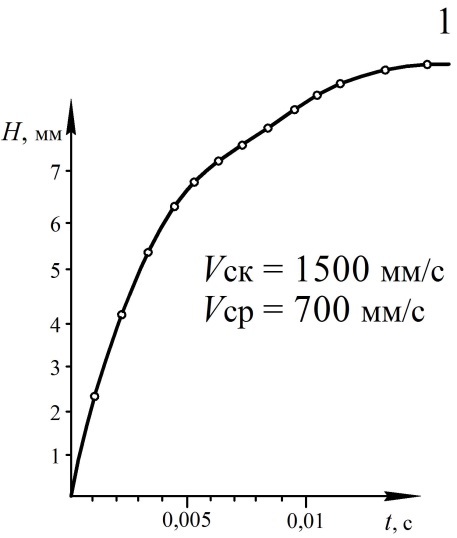

Скорость сварки. Формы фронта плавления при различных скоростях сварки (а) и зависимости изменения глубины проплавления во времени (б)для мощности 3, 5 кВтпредставлены на рисунках 2. 15–2. 19.

|

|

| а | б |

Рисунок 2. 15. Фронт плавления (а) и глубина проплавления (б) при скорости сварки – 20 мм/с.

|

|

| а | б |

Рисунок2. 16. Фронт плавления (а) и глубина проплавления (б) во времени при скорости сварки – 30 мм/с.

|

|

| а | б |

Рисунок2. 17. Фронт плавления (а) и глубина проплавления (б) во времени при скорости сварки – 40 мм/с.

|

|

| а | б |

Рисунок2. 18. Фронт плавления (а) и глубина проплавления (б) во времени при скорости сварки – 45 мм/с.

|

|

| а | б |

Рисунок2. 19. Фронт плавления (а) и глубина проплавления (б) во времени при скорости сварки – 50 мм/с.

|

|

| а | б |

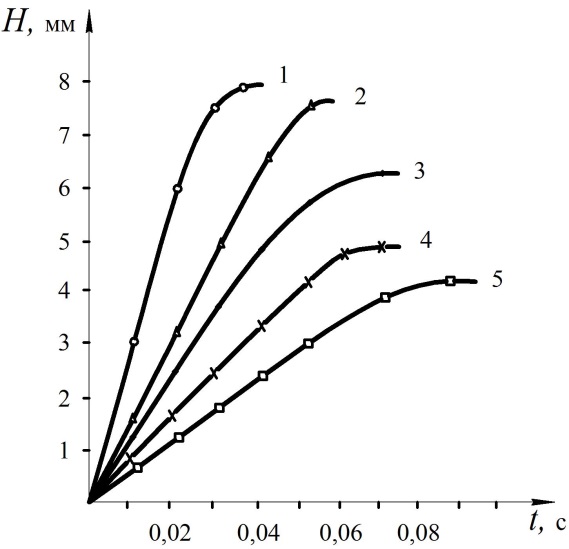

Рисунок2. 20. Изменение фронта плавления (а) и глубины проплавления во времени (б) при скорости сварки 1 – 20 мм/с; 2 – 30 мм/с; 3 – 40 мм/с; 4 –45 мм/с; 5–50 мм/с; P = 3. 5 кВт, Δ ƒ =-1, 0 мм; F = 200 мм.

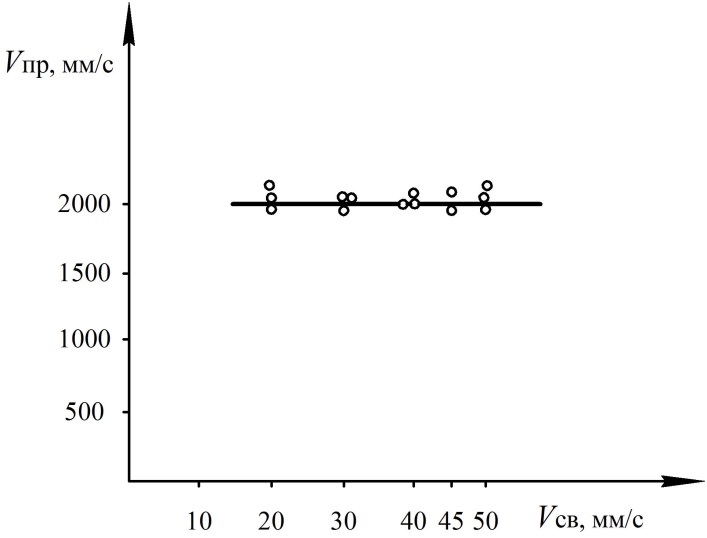

Рисунок2. 21. График изменения скорости проплавления на скоростном участке в зависимости от скорости сварки.

При увеличении скорости сварки начальный и корневой участки фронта плавления остаются практически без изменения. Приведенные зависимости для скоростей 25–50 м/симеют одинаковый тангенс угла наклона  на «скоростном»участке. Увеличение скорости перемещения приводит к уменьшению протяженности «скоростного» участка и глубины проплавления (рисунок2. 20а). Происходит это за счет снижения времени непосредственного воздействия луча на материал – времени прохождения лучом своего диаметра. Неизменность скорости проплавления на «скоростном» участке(рисунок 2. 21) можно объяснить тем, что в квазистационарном режиме степень разуплотнения парогазовой фазы в кратере достигает предельного значения и в дальнейшем не зависит от скорости перемещения, то есть длины парогазовой полости. При снижении скорости перемещения до 20 м/с и ниже ν пруменьшается, что можно объяснить затрудненностью эвакуации жидкого расплава с передней стенки из-за большого его количества.

на «скоростном»участке. Увеличение скорости перемещения приводит к уменьшению протяженности «скоростного» участка и глубины проплавления (рисунок2. 20а). Происходит это за счет снижения времени непосредственного воздействия луча на материал – времени прохождения лучом своего диаметра. Неизменность скорости проплавления на «скоростном» участке(рисунок 2. 21) можно объяснить тем, что в квазистационарном режиме степень разуплотнения парогазовой фазы в кратере достигает предельного значения и в дальнейшем не зависит от скорости перемещения, то есть длины парогазовой полости. При снижении скорости перемещения до 20 м/с и ниже ν пруменьшается, что можно объяснить затрудненностью эвакуации жидкого расплава с передней стенки из-за большого его количества.

В корневой части шва, из-за снижения плотности мощности луча в результате его поглощения стенками, скорость заглубления становится соизмеримой со скоростью перемещения и происходит существенное отклонение корневой части ванны в сторону противоположную направлению перемещения.

Таким образом, при увеличении скорости сварки снижение глубины проплавления происходит в основном за счет уменьшения времени воздействия луча на материал. Поэтому для увеличения глубины проплавления принеизменныхмощности и скорости нужно стремиться к увеличению интенсивности и продолжительности второй стадии процесса плавления.

Мощность лазерного луча. Влияние мощности лазерного луча на фронт плавления, глубину и скорость проплавления представлены ниже на рисунках 2. 22–2. 26. Скорость сварки 20 мм/с.

|

|

| а | б |

Рисунок2. 22. Фронт плавления (а) и глубина проплавления (б)при мощности –1 кВт.

|

|

| а | б |

Рисунок2. 23. Фронт плавления (а) и глубина проплавления (б) при мощности – 2 кВт.

|

|

| а | б |

Рисунок 2. 24. Фронт плавления (а) и глубина проплавления (б) при мощности– 3, 5 кВт.

|

|

| а | б |

Рисунок2. 25. Изменение фронта плавления (а) и глубины проплавления (б) при мощности 1–1 кВт; 2–2 кВт; 3 – 3, 5 кВт; ν св = 20 мм/с; Δ ƒ =-1, 0 мм; F = 200 мм.

Рисунок2. 26. График изменения скорости проплавления в зависимости от мощности лазерного излучения.

На рисунке 2. 27 представлена форма сварочной ванны при различных режимах сварки.

|

|

| а | г |

|

|

| б | д |

|

| |

| в | |

| Рисунок2. 27. Форма сварочной ванны при различных режимах сварки: а –P = 1 кВт; vсв = 20 мм/с; Δ ƒ =-1, 0 мм; б –P = 2 кВт; ν св = 20 мм/с; Δ ƒ =-1, 0 мм; в –P = 3, 5 кВт; ν св = 20 мм/с; Δ ƒ =-1, 0 мм; г –P = 3, 5 кВт; ν св = 40 мм/с; Δ ƒ =-1, 0 мм; д –P = 3, 5 кВт; ν св = 50 мм/с; Δ ƒ =-1, 0 мм; | |

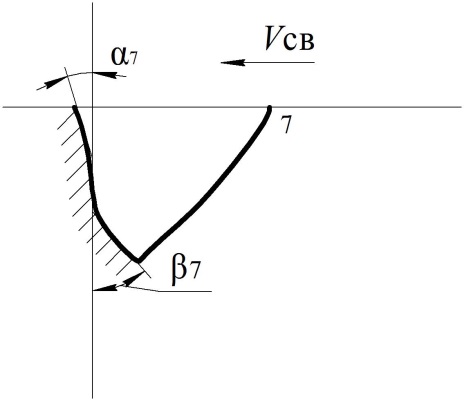

Установлено, что при увеличении мощности угол наклона «скоростного» участка к оси луча остается неизменным, а протяженность участка существенно возрастает. Угол наклона начального участка к оси – α и общий объем сварочной ванны также увеличиваются. Это свидетельствует о том, что начальный участок формируется под воздействием периферийной части луча, плотность мощности в которой увеличивается по мере повышения мощности излучения. Угол наклона корневой части шва к оси луча – β с увеличением мощности снижается. Следовательно, чем больше мощность, тем меньше отклонение корневой части шва в сторону противоположную направлению перемещения.

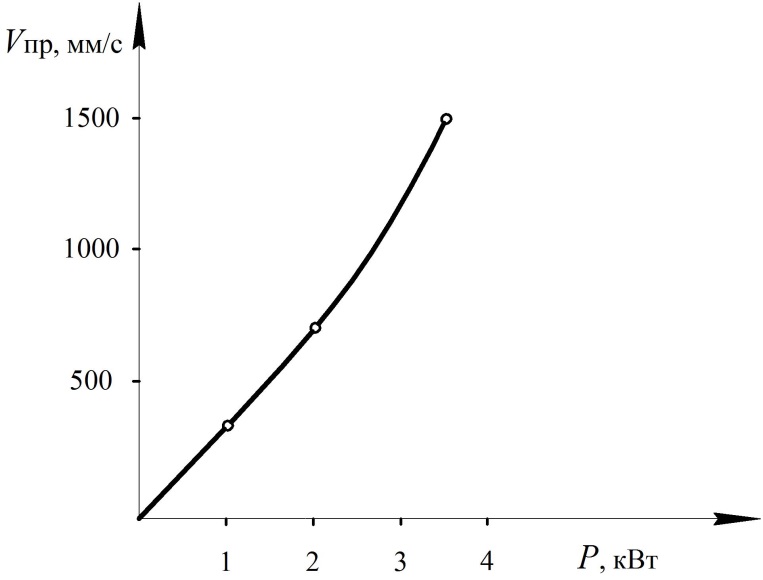

Скорость проплавления на скоростном участке при увеличении мощности излучения возрастает практически пропорционально мощности (см. рисунок 2. 26).

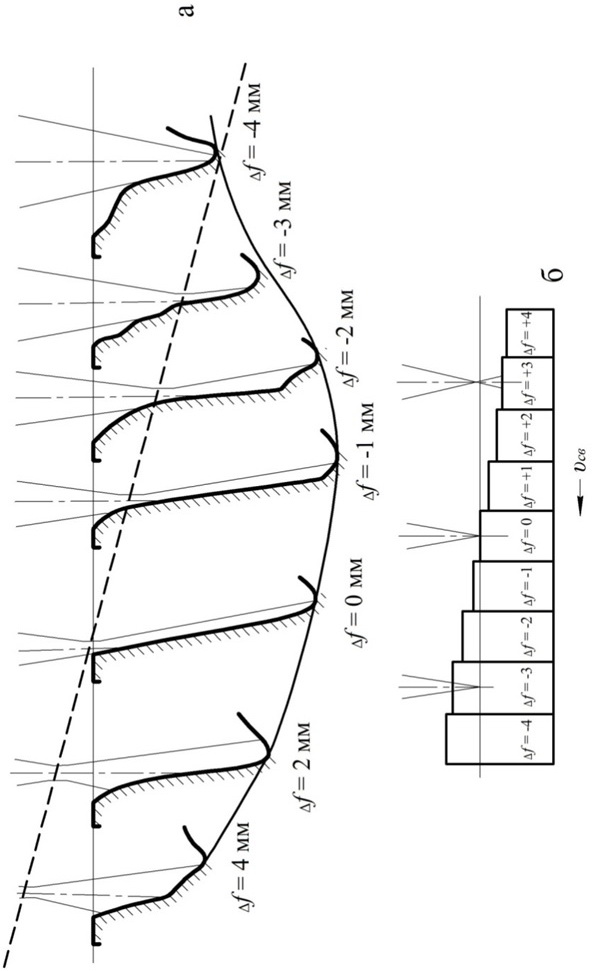

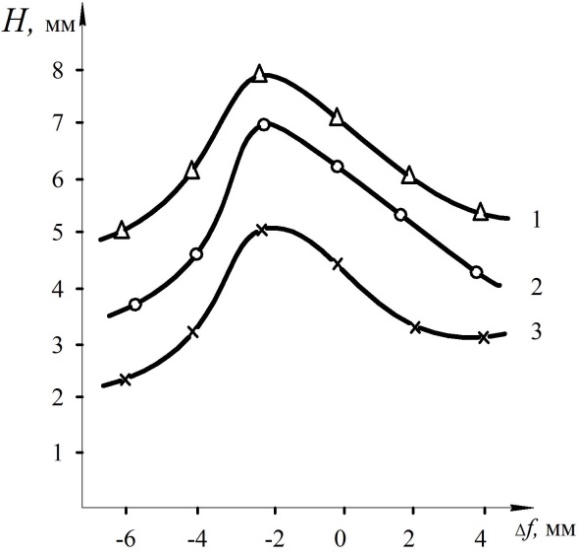

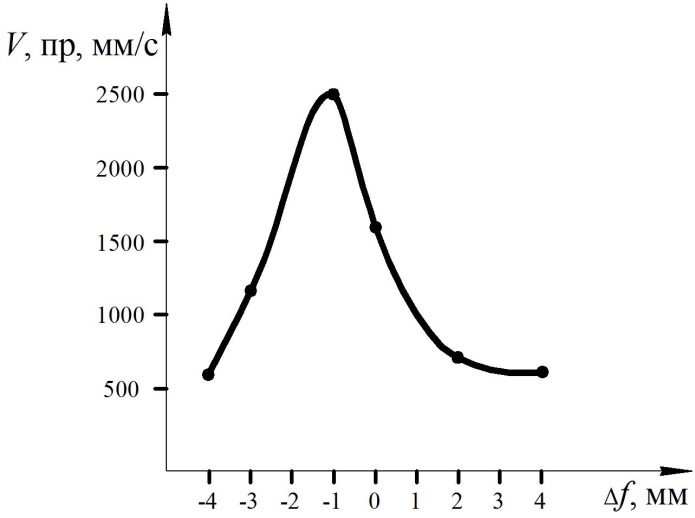

Положение фокальной плоскости (заглубление луча). Изучение влияния положения фокальной плоскости проводилось на ступенчатом образце, собранном с перепадом ступеней в 1 мм. Луч фокусировался на поверхность средней ступени. При перемещении образца положение фокальной плоскости относительно поверхности изменялась от +4 до -4 мм. Знак «+» означает фокусировку над поверхностью образца, знак «-»– заглубление в образец. В результате проведенных исследований установлено, что изменение положения фокальной плоскости приводит к наиболее существенному изменению формы и протяженности различных участков передней стенки (рисунки 2. 28; 2. 29). При некотором (1, 5–2 мм) заглублении фокальной плоскости под поверхность изделия, протяженность «скоростного» прямолинейного участка достигает максимального значения, что обеспечивает получение наибольшей глубины проплавления. Скорость проплавления при этом также максимальна (рисунок 2. 30). Смещение положения фокальной плоскости вверх или вниз относительно указанного положения, приводит к существенному укорочению «скоростного» участка и искривлениюфронта плавления.

| Рисунок 2. 28 Изменение фронта плавления при различных положениях фокальной плоскости. Р = 3, 5 кВт; ν св = 20 мм/с; F = 116 мм; (а) и образец для проведения исследований (б). |

|

|

| а | в |

|

|

| б | г |

| Рисунок2. 29. Влияние положения фокальной плоскости на форму фронта плавления(х 0, 5; ув. 7). P = 3, 0 кВт; ν св = 20 мм/с; F= 116 мм; Δ ƒ = а – (-3 мм); б – (-2 мм); в – (-1 мм); г – (0). (на поз. в и г представлена только верхняя часть проплавления). | |

Характер изменения скорости проплавления от варьирования положения фокальной плоскости сохраняется при различных скоростях сварки (рисунок2. 31).

Влияние положения фокальной плоскости на скорость проплавления представлена на рисунке 2. 32. Скорость проплавления достигает максимального значения при заглублении фокального пятна на 1 мм ниже поверхности материала.

|

| Рисунок2. 30. Изменение глубины проплавления во времени при различных положениях фокальной плоскости: 1 – (-1 мм); 2 – (0 мм); 3 – (-3 мм); 4 – (2 мм); 5 – (-4, 4 мм); P = 3 кВт; ν св = 20 мм/с; F = 116 мм. |

|

| Рисунок2. 31. Влияние положения фокальной плоскости на глубину проплавления при различных скоростях сварки: 1 – 30 мм/с; 2 – 40 мм/с; 3 – 50 мм/с; P=3, 5 кВт; F=200 мм/с. |

Рисунок2. 32. Влияние положения фокальной плоскости на скорость проплавления.

Металлографические исследования форм сварочных ванн, в том числе, полученных при удалении расплава из ванны [27] показали, что описанные выше тенденции изменения фронта плавления в зависимости от параметров режима справедливы и для металлов. По шлифам сварных соединений из титановых сплавов определялся коэффициент формы шва – Ψ, равный отношению его ширины к глубине проплавления [37]. Установлено, что при увеличении мощности излучения от 2 до 4 кВт значение Ψ изменяется от 3 до 1. При изменении положения фокальной плоскости от ±10 до – 1 мм, Ψ изменяется от 4 до 0, 8. При варьировании скорости сварки (17–30 мм/с) величина Ψ изменяется незначительно и соответствует 1, 2–1, 0 (установка ЛСУ-5, угол сходимости излучения 6°).

Таким образом, целенаправленное варьирование режимов сварки, позволяет управлять кинетикой процесса проплавления и, соответственно, получать требуемую форму шва в поперечном сечении (рисунок2. 33).

|

|

| а | б |

|

|

| в | г |

|

|

| д | е |

| Рисунок2. 33. Макроструктура сварных швов: P = 4, 2 кВт; Δ ƒ = -1, 0 мм; ν св= а – 20 мм/с; б – 30мм/с; в – 35 мм/с; г – 40 мм/с; д – 45 мм/с; е – 55 мм/с. | |

Необходимость управления формой шва при лазерной сварке была показана авторами работы [27]. Ими определена скорость затвердевания в поперечном сечении шва в каждой его точке и установлено, что кристаллизация в различных частях ванны происходит со своими скоростями. Это приводит к формированию различной структуры металла шва и определяет его технологическую прочность. Так, например, установлено, что при скоростях лазерной сварки более 12 мм/сизотерма кристаллизации имеет ступенчатую форму. Кристаллизация шва происходит с различными скоростями: вначале затвердевает нижняя «кинжальная» часть шва, а затем верхняя чашеобразная.

При этом верхняя часть ванны кристаллизуется как бы на подкладке из закристаллизовавшегося металла. Жидкий металл верхней части подпитывает усадочные объемы, образующиеся в процессе кристаллизации нижней части. Таким образом, различная скорость кристаллизации металла внижней и верхней частях сварочной ванны может оказывать положительное влияние на сопротивляемость образованию горячих трещин.

Варьируя режим обработки можно изменять и конфигурацию кромок реза. В частности для получения прямолинейных кромок, пригодных для сборки под сварку без промежуточной механической обработки, излучение целесообразно фокусировать на поверхность изделия.

2. 6. Эмпирический коэффициент оценки проплавляющей способности лазерных установок

Лазерная установка представляет собой черный ящик. На входе ящика электроэнергия, на выходе лазерное излучение с определенными физическими характеристиками: монохроматичность, когерентность, длина (частота) электромагнитной волны, поляризация, модовый состав, расходимость и выходная мощность излучения.

Характеристики излучения зависят от типа генерирующего вещества, конструкции лазерной установки, степени разрушения генерирующего вещества, характеристики и степени отравления газов (если таковые используются), характеристик оптики и наладки лазерной установки.

Технологические характеристики лазерного излучения зависят от характеристик элементов оптической системы: материала, фокусного расстояния линзы, юстировки, т. е. настройки, оптической системы, старения (прозрачности) оптики, её засаливания в процессе работы и даже зачастую внешних помех, например случайных механических вибраций, приводящих к сбою юстировки.

Как видим эффективность и качество обработки лазерного луча зависит от большого количества, в том числе случайных, факторов. Зачастую технологический результат, полученный на одной лазерной установке не всегда удаётся воспроизвести на другой установке такого типа или с течением времени на той же установке.

Учет этих характеристик и факторов связан со значительными экспериментальными и техническими трудностями. Поэтому для воспроизведения технологического процесса на установках различного типа необходимо ввести параметр, характеризующий проплавляющую способность лазерной установки ипозволяющий определить режимы, обеспечивающие идентичное проплавление.

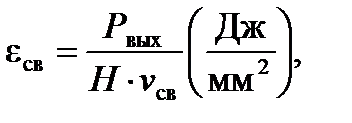

Для оценки тепловой эффективности процесса сварки или сравнения различных способов сварки теоретические основы [38] рекомендует использовать показатель удельных затрат энергии на единицу площади соединяемой поверхности. Наши исследования показали, что этот же показатель целесообразно использовать для оценки и сравнения проплавляющей способности лазерных установок. Для лазерной сварки удельные затраты энергии.

(2. 1)

(2. 1)

где Рвых– выходная мощность лазерной установки в Вт;

vсв– скорость сварки в мм/с;

Н – глубина проплавления в мм.

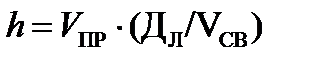

Учитывая, что фронт проплавления имеет три характерных участка, глубину проплавления при сварке можно представить как сумму их протяженностей. При мощностях излучения, наиболее часто применяемых при непрерывной лазерной сварке (более 2 кВт), плавление практически сразу начинается со «скоростной» стадии; заключительная стадия, формирующая корневую часть шва, характеризуется не равномерностью глубины проплавления. Общая глубина Н– будет определяться протяженностью «скоростного»–h и корневого – hк, участков.

(2. 2)

(2. 2)

(2. 3)

(2. 3)

где Vпр – скорость проплавления на «скоростном» участке;

Дл/Vсв – время прохождения лучом расстояния равного его диаметру со скоростью Vсв.

Так как в диапазоне скоростей 25–60мм/с, где Vпрна «скоростном» участке остается постоянной для данной мощности излучения, то произведение h·Vсв остается постоянной величиной. Эта величина рекомендуется нами для оперативного определении глубины проплавления при варьировании скоростей сварки.

Исследования показали, что с точностью достаточной для практического расчета величина H·Vсв также остается постоянной в диапазоне скоростей наиболее применяемых при лазерной сварке. Вместе с тем произведение H·Vсв соответствует площади стыка соединяемого в единицу времени.

(2. 4)

(2. 4)

где Н – глубина проплавления в мм;

Vсв – скорость сварки в мм/с.

Следовательно, площадь стыка HхVсв соединяемого в единицу времени при лазерной сварке зависит от плотности мощности излучения на поверхности образца и не зависит от скорости сварки. При изменении скорости сварки значение площади остается неизменным, изменяется форма стыка (рисунок2. 34). Таким образом величина удельных затрат энергии при постоянной мощности также остается постоянной, что подтверждается экспериментами. Величина ε св будет характеризовать проплавляющую способность лазерной установки с присущими ей характеристиками излучения (длиной волны, модовым составом, поляризацией), оптического тракта и фокусирующей оптики. Кроме того, она может быть использована для сравнения отражательной способности различных материалов, влияния теплофизических характеристик материалов на глубину проплавления.

Рисунок2. 34. Форма площади стыка в зависимости от скорости сварки.

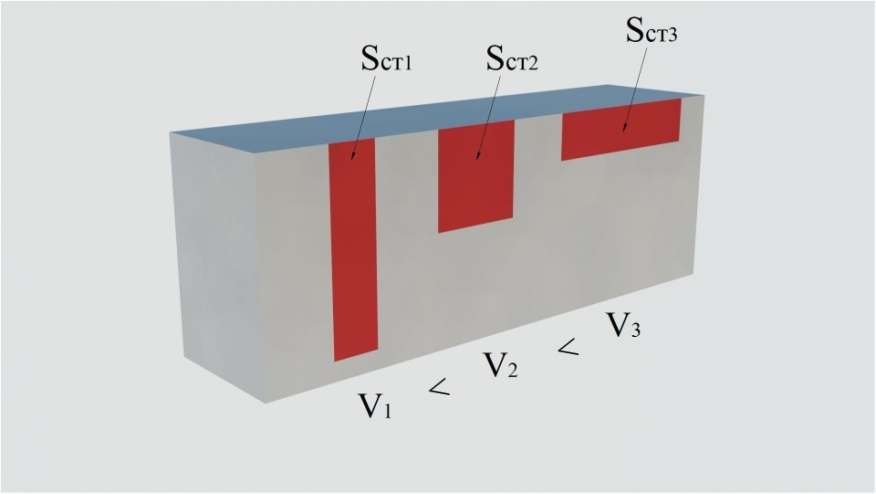

На рисунке2. 35 представлены зависимости глубины проплавления от скорости сварки для двух материалов, определенные по предложенной методике и полученные в результате эксперимента на установке ЛСУ-5. Наблюдается достаточно хорошая сходимость результатов на скоростях наиболее характерных для лазерной сварки (25–50 мм/с).

Рисунок2. 35. Зависимость глубины проплавления от скорости сварки: 1, 2 – ситалл (Р= 3, 5кВт; Δ f = -1 мм); 3, 4 – титан(Р=4 кВт, Δ f –1 мм); 1, 3 – экспериментальная; 2, 4 – расчетная зависимости.

В таблице 2. 1 представлены значения удельных затрат энергии при лазерной сварке для различных лазерных установок и материалов с отличными теплофизическими свойствами.

При увеличении мощности излучения величина ε снижается, при отклонении положения фокальной плоскости от оптимального (-1 мм) – увеличивается. Следовательно, оптимизация значения этого показателя может быть использована при выборе режимов сварки, для повышения эффективности процесса обработки и отладки технологической системы в целом.

Таблица 2. 1

Удельные затраты количества энергии

| Материал | Расходимость лазерного излучения – γ миллирадиан | Мощность – P, Квт | Удельная энергия сварки –ε св, Дж/мм2 |

| Титан | 3, 0 | ||

| Титан | 3, 0 | ||

| Титан | 3, 0 | ||

| Ситалл | 3, 0 | ||

| Ситалл | 3, 5 | ||

| н/у сталь | 2, 8 | ||

| Алюминий | 3, 4 | ||

| Медь | 3, 0 |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|