- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Типы тяговых передач

18. 02. 2022г. гр. 2ТПС-6

Дисциплина Конструкция электроподвижного состава

Преподаватель Самарский В. Т.

Занятия № 9, 10. Лекция

Тема: Рессорное подвешивание. Назначение, классификация, конструкция, схемы и характеристика элементов рессорного подвешивания. Гасители колебаний.

Тяговые передачи. Назначение и классификация тяговых приводов.

Цель дидактическая: обучить студентов, давая им систему теоретических знаний, а также практических умений и навыков;

развивать мыслительные способности, их устную и письменную речь, память, воображение, навыки самоорганизации;

содействовать воспитанию нравственных или эстетических убеждений, чувств, волевых и социально-значимых качеств

Рассматриваемые вопросы в методических указаниях к практической работе

Контрольные вопросы:

1. Для чего предназначено рессорное подвешивание вагонов?

2. Какое рессорное подвешивание применяется в пассажирских тележках?

3. Из каких элементов состоит рессорное подвешивание?

4. Что такое упругие элементы рессорного подвешивания?

5. Для чего служат возвращающие устройства?

6. Каких видов бывают гасители колебаний?

7. Какие бывают виды рессорного подвешивания тележек (схема)?

8. Назначение гидравлических гасителей колебания.

9. Для чего предназначена тяговая передача?

10. Какие различают типы (классы) тяговых приводов?

Вид занятий: лекция

Опорный конспект

Рессорное подвешивание

Рельсовый путь всегда имеет неровности, а колесные пары, имеющие к тому же коническую поверхность бандажей, перемещаясь по этим неровностям, совершают колебательные движения. Колебания их передаются на кузов электровоза или вагона электропоезда, который также начинает колебаться вокруг продольной (боковая качка), поперечной (галопирование), вертикальной (виляние) оси, параллельно продольной (подпрыгивание) и вдоль поперечной оси (относ). Чтобы кузов не повторял колебаний колесных пар и двигался по возможности плавно, обеспечивают его опирание на рамы тележек (а рам — на колесные пары) через рессорное подвешивание, состоящее из системы пружин, листовых рессор, подвесок, гасителей колебаний и других элементов.

Следовательно, рессорное подвешивание служит для передачи веса локомотива на шейки колесных пар, равномерного распределения этого веса между осями всех колесных пар и смягчения ударных нагрузок, действующих на колесные пары со стороны пути.

От конструктивных особенностей рессорного подвешивания и его параметров, а также от того, как распределены колеблющиеся массы кузова и тележки, зависят так называемые динамические характеристики электровоза или вагона электропоезда. Рессорное подвешивание стремятся сделать как можно мягче, снижая этим чувствительность локомотива к состоянию пути, с меньшей жесткостью, амплитуды колебаний ограничивают, вводя специальные гасители, т. е. элементы, рассеивающие энергию колебаний. Вес всех частей локомотива, расположенных над рессорами называется подрессоренным весом, а в неподрессоренный вес входит вес колесных пар с буксами. При этом стремятся к тому, чтобы неподрес- соренная масса была как можно меньше.

Элементы рессорного подвешивания на локомотивах и электропоездах составляют единую систему. Однако, при индивидуальном подвешивании система состоит из независимых друг от друга элементов (например, пружин), отдельно на каждую колесную пару. В сбалансированном рессорном подвешивании все элементы соединены между собой подвесками и балансирами.

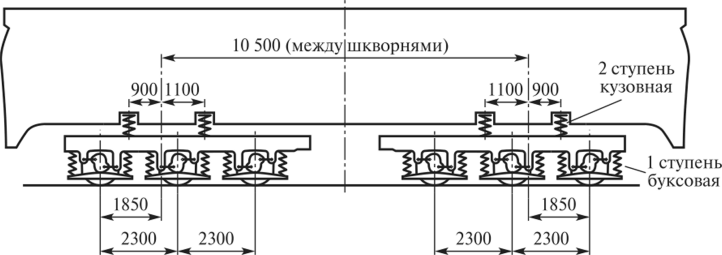

Конструктивно не всегда можно разместить элементы рессорного подвешивания, выбранного в соответствии с требуемой жесткостью, в буксовом узле (между буксой и рамой тележки). В этом случае его делят на ступени (рис. 1. 38): первичную — буксовую, между буксой и рамой тележки; вторичную — кузовную, размещаемую между рамой тележки и кузовом.

Первичное рессорное подвешивание достаточно подробно показано в предыдущем параграфе при описании связи рам тележек и буксовых узлов.

Рис. 1. 38. Схема рессорного подвешивания электровоза ЧС4Т

Вторичное рессорное подвешивание (соединение кузова с тележками) также разнообразно по конструкции, но классифицируется по следующим типам узла:

· — с жесткой плоской цилиндрической опорой;

· — с маятниковыми опорами;

· — с люлечным устройством и скользунами;

· — с пружинным поперечным возвращающим устройством и скользунами;

· — с многоцелевым использованием пружин типа «Флексикойл»;

· — с пневматическими упругими элементами;

· — с резинометаллическими упругими элементами.

Рассмотренные выше схемы первичного и вторичного рессорного подвешивания имеют много однотипных узлов: рессоры, пружины, гасители колебаний.

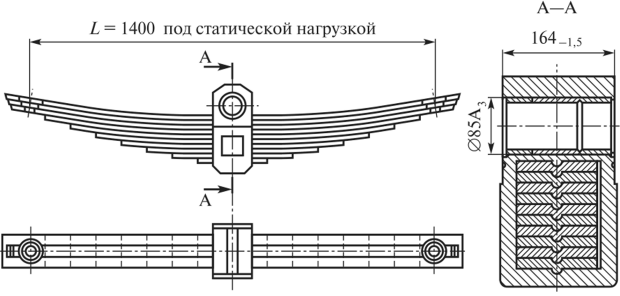

На электровозах и электропоездах первых выпусков в качестве упругих элементов широкое распространение получили листовые рессоры (рис. 1. 39).

Рессоры локомотивов изготавливают из листов рессорно-пружинной кремнистой стали марок 55С2 и 60С2. Верхние три листа (коренные) имеют одинаковую длину, а расположенные под ним (подкоренные) — разную. Для предотвращения поперечного сдвига листы обычно выполняют из желобчатой стали.

Рис. 1. 39. Листовая рессора электровозов ВЛ

В горячем состоянии листы изгибают так, что более короткий лист имеет большую кривизну, что обеспечивает их плотное прилегание. В результате термообработки (закалка при температуре 870 °С в масле и отпуск при вторичном нагреве до 470 °С) получают необходимые механические характеристики.

После термообработки листы рессоры подвергают дробеструйному наклепу, чтобы повысить предел выносливости. Для повышения чувствительности рессоры к изменению нагрузки и уменьшения износа листов их поверхности смазывают смесью машинного масла (25 %), солидола (25 %) и графита (50 %). На пакет листов в средней части надевают хомут в горячем состоянии и обжимают его одновременно со всех сторон на прессе. Материал хомута — углеродистая сталь 10 или СтЗ. Для снижения концентрации напряжений кромки листов у торцов закругляют. После изготовления или ремонта рессоры испытывают на изгиб нагрузкой, соответствующей расчетному напряжению 1000 МПа. Остаточные деформации после испытания рессоры не допускаются.

Основными характеристиками рессор являются:

· — длина рессоры — расстояние L между центрами отверстий коренных листов. Так как оно изменяется в зависимости от нагрузки, то различают длину рессоры в свободном состоянии (без нагрузки) и расчетную длину (при расчетной нагрузке);

· — стрела прогиба рессоры — расстояние от прямой, соединяющей центры отверстий в верхнем листе, до его поверхности в средней части рессоры. Для рессоры в свободном состоянии (незагруженной) это расстояние называют стрелой прогиба в свободном состоянии;

· — прогиб рессоры — разность стрел прогиба под нагрузкой и без нее.

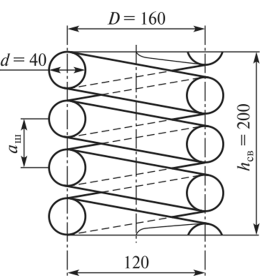

Рассеяние энергии колебаний в системе, имеющей листовые рессоры, происходит за счет сил трения, возникающих между листами. Однако эти силы, а следовательно, и коэффициент трения нестабильны, что является большим недостатком листовых рессор. Чтобы избежать указанного недостатка, рессорное подвешивание выполняют из витых цилиндрических пружин (рис. 1. 40).

Цилиндрические винтовые пружины изготавливают из прутков горячекатаной кремнистой стали марки 55С2 или 60С2 (60С2А, 60С2ВА) круглого поперечного сечения. После термической обработки (закалка в масле при температуре 870 °С и отпуск при 460 °С) предел текучести должен составлять < гт = 1200 МПа, а твердость по Бринеллю 375—444 НВ. Термически обработанные пружины должны быть упрочнены наклепом дробью или за- неволиванием, которое производится либо нагружением пружины до создания в ней напряжений выше предела текучести и выдержкой при этих напряжениях в течение длительного времени (не менее 12ч), либо многократным (не менее 10 раз) обжатием пружины с созданием в ней напряжений выше предела текучести.

Рис. 1. 40. Цилиндрическая буксовая пружина электровоза ЧС2

Опорные поверхности пружины должны быть плоскими и расположены перпендикулярно оси пружины. Перед навивкой концы прутка оттягивают для образования опорного витка пружины на длине в 3/4 витка.

Геометрические параметры пружины: D — средний диаметр пружины; d — диаметр прутка; hCB — высота пружины в свободном состоянии; п — число рабочих витков пружины; аш — шаг витков.

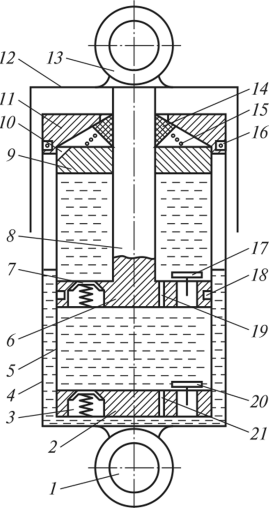

Параллельно пружинам включают демпфирующее устройство. Различают демпферы сухого и вязкого трения. В демпфере сухого трения энергия колебаний гасится силами трения, возникающими при скольжении одного твердого тела по другому. Обычно в нем размещают также регулировочное устройство, с помощью которого устанавливают предварительное значение демпфирующей силы. В эксплуатации это регулировочное устройство дает возможность сохранить выбранные параметры. Более сложен по конструкции, но свободен от недостатков сухого трения гидравлический гаситель колебаний.

Гасители являются составной частью рессорного подвешивания локомотивов и вагонов электропоездов и предназначены для ограничения амплитуд колебаний кузова и тележек вязким или сухим трением. При неисправном их состоянии рессорное подвешивание не обеспечивает нормальную эксплуатацию локомотивов и вагонов электропоездов.

Гасителями колебаний называются устройства, преобразующие механическую энергию колебаний в тепловую и рассеивающие ее в окружающую среду. По характеру трения различают гидравлические и фрикционные гасители колебаний. Фрикционные гасители рассеивают энергию колебаний посредством сухого трения фрикционных пар, а гидравлические — путем дросселирования жидкости из одной полости цилиндра в другую.

Гасители колебаний различают также по расположению в рессорном подвешивании: вертикальное, наклонное, горизонтальное; по месту расположения — кузов, тележка, букса и по назначению гашения вида колебаний. Для контролепригодности они выполняются легкодоступными, автономными и защищенными от внешних воздействий.

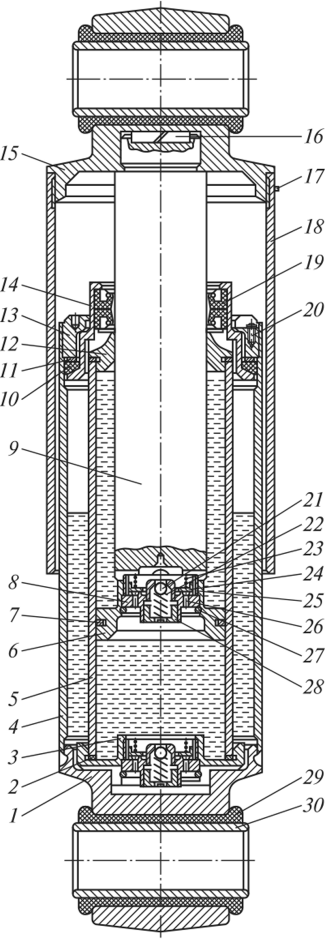

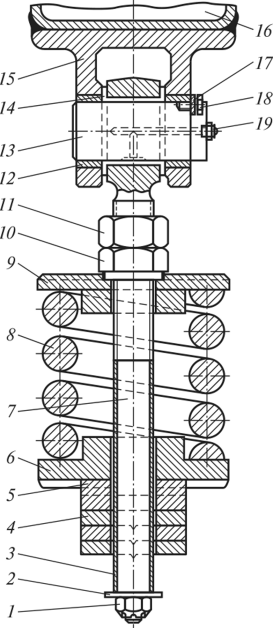

Рис. 1. 41. Конструктивная схема гидравлического гасителя

Применяемые гидравлические гасители имеют телескопически-поршневую конструкцию (рис. 1. 41).

В цилиндре 5 размещен шток 8 с поршнем 6. Снизу цилиндр закрыт днищем 2, а сверху направляющей 9 штока. В поршне и днище вмонтированы впускные устройства (клапаны) 77, 20; разгрузочные устройства (предохранительные клапаны) 7, 3 и дроссельные отверстия 19, 21. Все детали размещены в корпусе, состоящем из стакана 4 и нижней головки 7, и закреплены гайкой 77. Полости цилиндра заполнены жидкостью; к уплотнениям относятся поршневое кольцо 18, манжета 14 и резиновое кольцо 16. К штоку 8 прикреплены верхняя головка 13 и защитный кожух 12 в виде цилиндра или сильфона. В направляющей имеется сливной вырез 10. Манжета поджата к штоку пружиной 75.

На локомотиве (вагоне электропоезда) гаситель крепится параллельно упругим комплектам крепительными головками и втулками с помощью валиков. При колебаниях тележки и кузова шток 8 гасителя совершает возвратно-поступательное движение относительно цилиндра 5.

При ходе сжатия (рис. 1. 42, а и в) уменьшается объем под поршневой полости А и увеличивается в надпоршневой полости В. Штоком жидкость вытесняется из цилиндра через дроссель 21

Рис. 1. 42. Схемы перемещения клапанов и циркуляция жидкости в гасителе на ходах сжатия (а, в) и растяжения (б, г) в дроссельном (а, б) и клапанном (в, г) режимах работы; горизонтальная штриховка — зона низкого давления; вертикальная — зона высокого давления

(см. рис. 1. 41) нижнего клапана в рекуперативную камеру. Работа сил вязкого сопротивления расходуется на нагрев жидкости, а теплота рассеивается через корпус в окружающую среду. При чрезмерных скоростях хода сжатия повышенным давлением открывается разгрузочное устройство в днище и перепускается жидкость из цилиндра в рекуперативную камеру С. Таким образом, в клапанном режиме работы ограничиваются на расчетном уровне давления жидкости и силы вязкого сопротивления.

При ходе растяжения жидкость дросселирует из надпоршневой полости В в подпоршневую А через малое отверстие 19 в поршне. Одновременно за счет разрежения в объеме выходящего из цилиндра штока недостающая часть жидкости в полости А восполняется из рекуперативной камеры С через открытый перепадом давлений впускной клапан 20. При завышенных скоростях перемещения штока на ходе растяжения открывается разгрузочное устройство в поршне и перепускает жидкость из надпоршневой полости В в подпоршневую А. В итоге силы вязкого сопротивления ограничиваются. При сечении штока, равном половине площади поршня, объемы дросселируемой жидкости на ходах сжатия и растяжения примерно равны и гаситель работает по симметричному циклу вязкого трения. Просочившееся через кольцевой зазор между штоком и направляющей масло стекает по вырезу 10 в рекуперативную камеру С. Утечки жидкости через неплотности снижают работоспособность гасителя колебаний.

На электровозах серии ВЛ и вагонах электропоездов эксплуатируются гасители КВЗ-ЛИИЖТ (рис. 1. 43).

По конструкции гаситель КВЗ представляет собой цилиндр 5, в котором размещен шток 9 с поршнем 6, снабженным поршневым кольцом 7. В поршне на резьбе закреплен верхний клапан 8, работающий на ходе растяжения. Цилиндр закрыт снизу днищем 3, а сверху — направляющей 12. Торцы цилиндра уплотнены алюминиевыми кольцами 2. Все детали размещены в корпусе, состоящем из стакана 4 и нижней головки 1, и закреплены гайкой 13 через обойму сальника 14 и застопорены винтом 20. Шток соединен резьбой с верхней головкой 15 и зафиксирован стопорной шайбой 16 или стопорным винтом. К головке прикреплен также защитный кожух 18, который зафиксирован болтом 77.

В отверстия крепительных головок 1 и 15 вмонтированы на клею 88-Н резиновые 29 и металлические 30 втулки.

Верхний и нижний клапаны взаимозаменяемы, закреплены в гнездах на корпусе 8 и зафиксированы сверху дистанционным кольцом 25, а снизу — стопорным кольцом 27.

Перепускные отверстия 26 перекрыты диском 24 впускного устройства, который поджимается пружиной 23 к коническим буртам корпуса с дроссельными щелями. В середине корпуса размещено разгрузочное устройство из шарика 21, прижимаемого к седлу пружиной 22. Силы нажатия пружины регулируют винтом 28, имеющим отверстие и шлиц для отвертки.

В гаситель заливается 0, 9 л приборного масла МВП ГОСТ 1805-76 или авиационного АМГ10 ГОСТ 6794-75. Перед заправкой жидкость фильтруют через металлическую сетку № 018. Утечки жидкости по штоку 9 исключаются двумя каркасными самоподжимными манжетами 19 в обойме 14, а по корпусу 4 — резиновым кольцом 10, поджатым гайкой 13 через металлическое кольцо 11.

При возвратно-поступательном движении штока с поршнем относительно цилиндра рабочая жидкость дросселирует через калиброванные щели на ходе сжатия в клапане, а на ходе растяжения — в верхнем. Реализуемое вязкое сопротивление пропорционально квадрату скорости поршня, а его амплитуда — амплитуде скорости. Высокие амплитудные воздействия скорости поршня обуславливают высокие реакции гасителя, которые ограничиваются разгрузочным устройством.

Регулировка ограничения производится на специальном стенде поворотом винта 28 с последующим его кернением от отвинчивания. Шариковое разгрузочное устройство ограничивает только максимальные усилия низкочастотных колебаний кузова. Ударные нагрузки воспринимаются гасителем жестко, поэтому его нельзя устанавливать в буксовой ступени подвешивания.

Рис. 1. 43. Гидравлический гаситель конструкции КВЗ-ЛИИЖТ нижнем

Процесс наполнения жидкостью рабочих полостей цилиндра осуществляется поочередным открытием на ходе растяжения диска нижнего клапана, а на ходе сжатия — диска верхнего клапана за счет образующихся перепадов давлений между полостями. Наибольшие местные сопротивления гидропотоку создаются в сравнительно малых перепускных сечениях отверстий 26 в корпусе клапана 8, шлицах дистанционного кольца 25 и при массивном диске 24 с жесткой пружиной 23.

Важным требованием к гасителю является обеспечение плотности соединений: резьбового соединения корпуса клапана 8, посадки шарика 21 в гнездо, диска 24 на плоскость буртов, торцовых соединений цилиндра 5 уплотнительными кольцами 2 без ослабления затяжки гайкой 13, ограничение зазора между штоком и направляющей от 0, 04 мм при изготовлении и до 0, 06 мм в эксплуатации. Штоковый зазор с конической выточкой направляющей служит для удаления воздуха из цилиндра. Перетекаемая по нему жидкость ограждается манжетой 19 (72 х 47 х 10 мм ГОСТ 8752-79) и сливается по шлицевым вырезам в направляющей в рекуперативную камеру. Вторая манжета, установленная зеркально первой, уплотняет шток от проникновения в цилиндр пыли, грязи и влаги.

Поршневое кольцо 7, выполненное из серого чугуна СЧ21-40, уплотняет поршень на ходе растяжения для обеспечения дросселирования через калиброванные щели. Резиновое кольцо 10 уплотняет гаситель от утечек жидкости по корпусу. При сжатии его гайкой 13 через кольцо 11 оно деформируется по внутренней поверхности корпуса. Резиновые втулки 29 довольно жесткие и в малой степени ограничивают вибрации и обеспечивают шарнирность соединения.

Защитный кожух 18 ограждает шток и сальниковое устройство от внешних атмосферных и механических воздействий. Наружная поверхность гасителя окрашивается дважды эмалью MCI7.

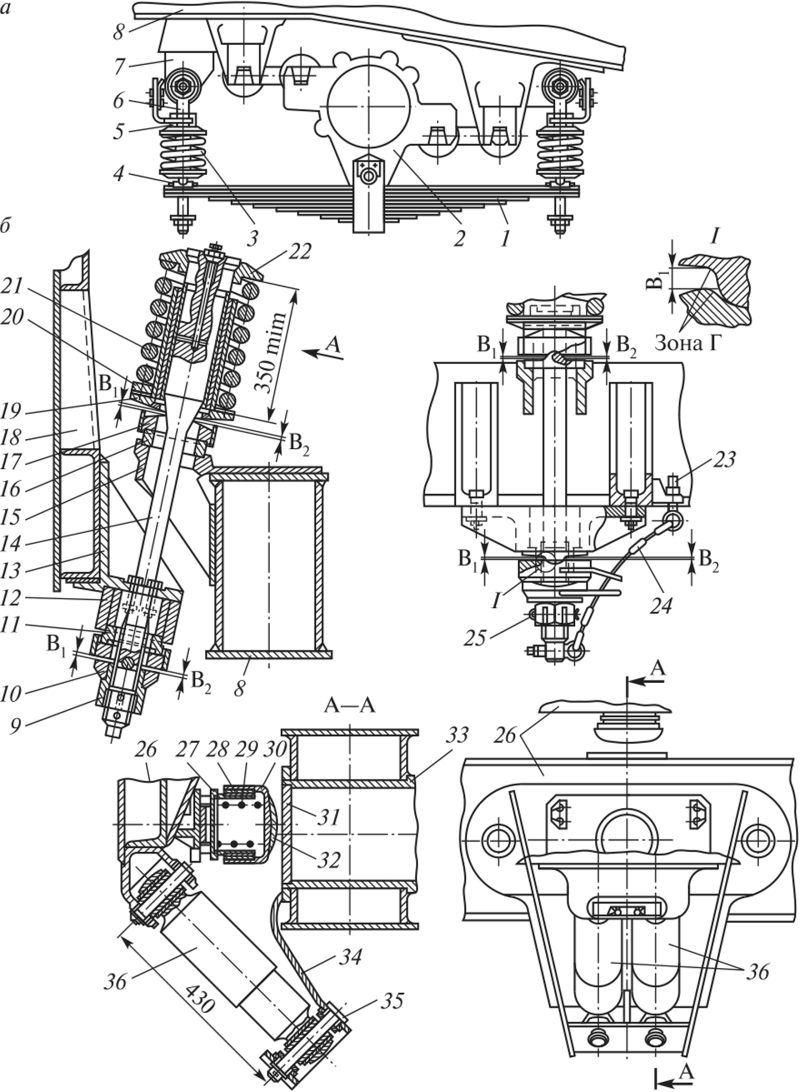

Все элементы рессорного подвешивания в той или иной степени применяются на тяговом подвижном составе. Так, на грузовых электровозах серии ВЛ11 (рис. 1. 44); ВЛ80С’Р; ВЛ80Т с № 1004, части электровозов ВЛ80К и ВЛ82М применяется следующая конструкция рессорного и люлечного подвешивания кузова.

Рис. 1. 44. Рессорное подвешивание электровоза ВЛ 11м

Первая ступень подвешивания (буксовая) состоит из листовой рессоры 1 (жесткость 1246 Н/мм) и винтовых цилиндрических пружин 3 (рис. 1. 45, а). Рессора набрана из десяти постепенно укорачивающихся и наложенных друг на друга закаленных листов сечением 16 х 120 мм, которые связаны в одно целое хомутом. Рессора шарнирно подвешена на валике в проушине нижней части буксы 2. Верхние листы (коренные), идущие вдоль всей рессоры 1, на концах имеют отверстия, через которые проходят подвески. Буксовая пружина через подкладку 4 опирается на конец рессоры, а через гайку 5 — на стойку 6, шарнирно соединенную с кронштейном 7 рамы 8 тележки.

Вторичное люлечное подвешивание (рис. 1. 45, б) состоит из стержня 14, к нижней части которого, приложена вертикальная нагрузка от кузова. Кузов с помощью кронштейнов 13 устанавливается на балансир 12, который опирается на нижний шарнир люлечного подвешивания, состоящий из опор 11 и 10. Нижний шарнир удерживается на стержне гайкой 9 со шплинтом 25. Вертикальная

Рис. 1. 45. Схема рессорного подвешивания электровозов ВЛ11 и ВЛ80С’Р: а — первая ступень подвешивания — буксовая; б — вторая ступень подвешивания — люлечная нагрузка через съемную шайбу 22 стержня, пружину 21, регулировочную шайбу 20, фланец стакана 19, опоры 77и прокладку 16передается на раму 8 тележки через кронштейн 15. Шарниры лишенной подвески обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Для смазки поверхностей трения между стержнем и стаканом в стержне предусмотрены специальные отверстия. В центральное смазочное отверстие ввернут штуцер, через который подается смазка ВНИИ НП-232. Лю- лечная подвеска имеет страховочный трос 24, закрепленный болтами 23, который предотвращает падение деталей нижнего шарнира при обрыве стержня.

Для ограничения горизонтальных колебаний на раме узова 26 укреплен шпильками горизонтальный упор, состоящий из крышки 30, пружины 29, корпуса

28 и регулировочных прокладок 27, позволяющих выдерживать зазор в заданных пределах.

Крышка упора с внешней стороны имеет вкладыш 32, выполненный из марганцовистой стали, который непосредственно входит в контакт с термообработанной накладкой 31 (ее твердость 35—45 HRC) на боковине 33 рамы тележки при восприятии горизонтальных усилий.

Гашение вертикальных колебаний кузова осуществляется гидравли-ческим гасителем колебаний 36, укрепленным валиком 35 на кронштейне 34.

Боковые горизонтальные усилия от кузова на тележку первоначально передаются лишенными подвесками при поперечном отклонении кузова на 15 мм от среднего положения. Затем при перемещении кузова на величину 15—30 мм работает горизонтальный упор 30. После сжатия пружины 29 на рабочий ход горизонтальный упор работает как жесткий ограничитель.

На части электровозов серии ВЛ10 с противоотносным устройством для передачи вертикальной нагрузки от кузова на тележку используют упругие боковые опоры (рис. 1. 46, а), расположенные на поперечной оси тележки. Опирание кузова осуществляется через боковые опоры с витыми пружинами и скользуны.

При такой конструкции упругая связь в вертикальном направлении обеспечивается пружинами боковых опор. Она несильно за- грубляется вследствие влияния сил трения в шкворневом узле и стаканах боковых опор, так как они работают в масляной ванне.

Рис. 1. 46. Схема подвешивания кузова (а) и боковой упор (б) электровоза ВЛ10 с противоотносным устройством

Конструктивно опора кузова состоит из вваренных в шкворневую балку кузова стаканов 5, выполненных отливкой из стали марки 12ГТЛ1 (рис. 1. 46, б). К этим стаканам четырьмя болтами крепится стакан 7, который входит в другой стакан 6.

Поверхности трения между обоими стаканами облицованы марганцо-вистыми втулками. Между опорными фланцами обоих стаканов 7 и 6 для обеспечения эластичности подвешивания кузова ставится пружина жесткостью 133 кгс/мм2 и прогибом 44, 2—53, 7 мм под статической нагрузкой 6400 кгс. Пружины должны иметь высоту 280 мм. При меньшей высоте какой-либо пружины данный размер выдерживают регулировочными шайбами 8, располагая их между пружиной и стаканом. Поверхности трения стаканов 6 и 7 при сборке смазывают универсальной среднеплавкой смазкой УС-2.

Стакан 6 в нижней части имеет выступ, которым входит в соответствующую выточку опоры 4, выполненной из стали 45 и имеющей каленую выпуклую шаровую поверхность радиусом 200 мм. Через шаровую поверхность опора сопрягается со скользуном 2, выполненным отливкой из бронзы ОЦС5-5-5 с последующей механической обработкой. Между стаканом и опорой размещены шайбы 3, которыми регулируется развеска электровозов, зазор между тележкой и кузовом, размер автосцепки по высоте. Скользун размещен в масляной ванне, расположенной на боковине рамы тележки и закрытый крышкой 9. На дне ванны приварен каленый стальной наличник, по которому перемещаются с трением скользуны, обеспечивая более плавные повороты и смещения тележек относительно кузова и препятствуя резкому вилянию и относу.

Масло осевое (зимой марки 3, летом марки Л) в количестве 5 кг, заливается в ванну через маслопровод 7, выполненный из масленки, трубы и деталей смазочной арматуры. Уровень масла при этом должен быть по верхнему обрезу масленки, нижний допустимый уровень смазки может быть на 15—20 мм ниже обреза масленки.

Рис. 1. 47. Установка гидравлического гасителя на электровозе ВЛ10

Ограничение поперечной качки кузова осуществляется упором 10. Зазор между упором и рамой 16+2 мм выдерживается при помощи набора подкладок.

При этом для гашения вертикальных колебаний между кузовом и тележкой устанавливают гидравлические гасители колебаний. Нижней головкой гаситель 1 (рис. 1. 47) при помощи валика крепится на кронштейне 2, приваренном по поперечной оси рамы тележки, а на верхней — на кронштейне 3, приваренном к раме кузова.

Подобную конструкцию имеют боковые опоры электровозов ВЛ82 и часть электровозов ВЛ80К’Т.

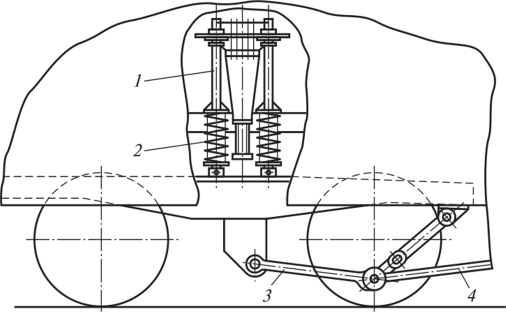

Особенностью электровозов серии ВЛ15, ВЛ85 является наличие трех двухосных тележек в одном кузове. При этом тележки не имеют шкворнего узла. Связь кузова со средней тележкой (рис. 1. 48) состоит из опоры кузова 1 с пружинами 2 и тягового устройства 3 с наклонными тягами 4 для передачи тяговых и тормозных усилий.

Рис. 1. 48. Схема связи кузова со средней тележкой электровозов ВЛ15, ВЛ85

Опора средней тележки (рис. 1. 49) служит для передачи нагрузок от кузова на тележку. По конструкции она представляет собой нижний 9 и верхний стержень 8, пружину 7 с регулировочными прокладками 6. Поверхности трения стержней облицованы износостойкими втулками. Нижним концом опора через вкладыш 5 опирается на головку 4, запрессованную в опору тележки 10, а верхним — на головку 4, запрессованную в винт 1. Пара «вкладыш — головка» образуют верхний и нижний сферические шарниры опоры. Для выравнивания нагрузок между четырьмя опорами средней тележки винт 1 может перемещаться по гайке 2, закрепленной на раме кузова болтами. После регулировки опор для разгрузки резьбы винта между ним и гайкой 2 устанавливают пакет шайб 3 соответствующей толщины. Шайбы плотно обжимают винтом 1.

Подобную конструкцию подвешивания кузова имеют современные локомотивы ВЛ65, ЭП1.

Рис. 1. 49. Опора средней тележки электровозов ВЛ15, ВЛ85

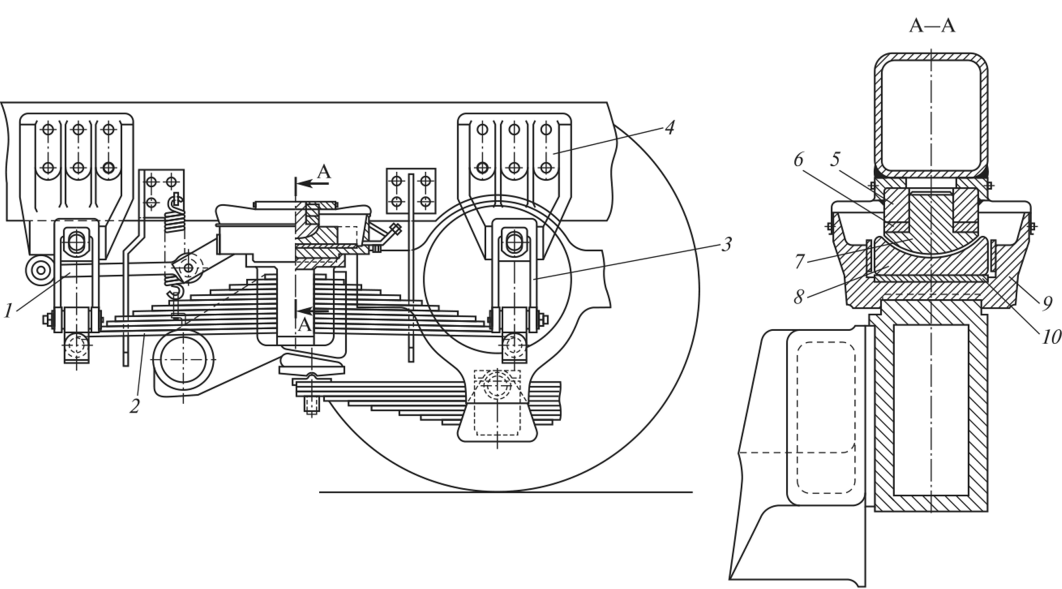

На электровозах серии ЧС4 и ЧС4Т буксовое подвешивание (1-я ступень) состоит из витых однорядных пружин / и 7 (рис. 1. 50), поводков 2 и 9, через которые тяговые и тормозные усилия передаются на раму 4 тележки.

Рис. 1. 50. Рессорное подвешивание электровоза ЧС4Т

Поводки закреплены на корпусе 10 буксы. Балансир 8 симметричен и в средней части валиком 11 закреплен в вилке корпуса буксы. Упругие перемещения буксы относительно рамы тележки ограничены жесткими упорами 3 и 5. Гашение вертикальных колебаний рамы тележки, возникающих при движении, осуществляется гидравлическим гасителем 12. Съемную коробку 6 устанавливают, чтобы не ослаблять сечение боковины рамы тележки отверстием под шток в нижнем горизонтальном листе, необходимом при установке пружины непосредственно на боковину. Кроме того, создаются определенные удобства для демонтажа пружин и выполнения работ, требующих заклинивания буксовой ступени рессорного подвешивания.

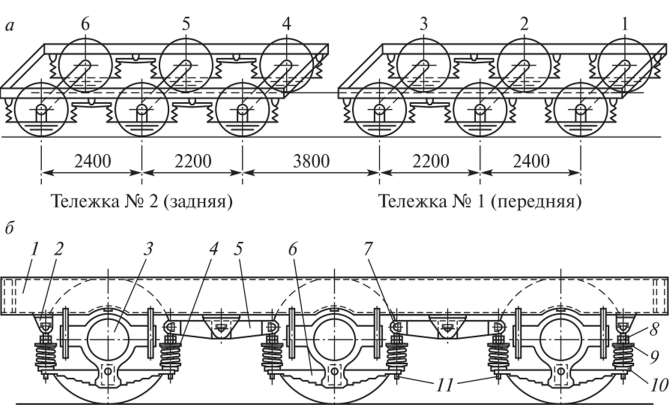

Особенностью тележек электровоза ЧС2К является различная схема буксовой ступени рессорного подвешивания. У первой (передней) тележки (рис. 1. 51, а) рессоры каждой стороны второй и третьей колесных пар соединены продольными балансирами — так называемое сбалансированное подвешивание; а рессоры первой колесной пары связаны только с рамой тележки — индивидуальное подвешивание. У второй (задней) тележки все рессоры каждой стороны соединены продольными балансирами.

При связанных балансирами двух или трех листовых рессорах равнодействующая их нагрузок всегда проходит через одну и ту же точку независимо от нагрузки, передаваемой рессорами на от-

Рис. 1. 51. Схема рессорного подвешивания электровозов ЧС2, ЧС2К (а) и конструкция подвешивания второй тележки (б)

дельные колеса. Поэтому первая тележка с каждой стороны будет иметь по две точки подвешивания. Одной из них являются сбалансированные рессоры второй и третьей колесных пар, а другой точкой — первая колесная пара. Всего, таким образом, на первой тележке имеется четыре точки подвешивания. У второй тележки будет всего две точки подвешивания — по одной на каждую сторону, где сбалансированы рессоры всех колесных пар. Для этой тележки третьей точкой опоры служит межтележечное соединение, через которое передаются вертикальные усилия с рамы одной тележки на другую.

Передача вертикальной нагрузки от рамы тележки на буксы колесных пар осуществляется с помощью цилиндрических пружин, балансиров, листовых рессор соединенных с корпусом буксы 3 и соединяющих их деталей (рис. 1. 51, б). Рама тележки / опирается через кронштейн 2, валик 7, болт 11, гайку 8, тарель 9, цилиндрическую пружину 4 и фасонную накладку 10 на коренные листы листовой рессоры 6. Цилиндрические пружины соединены балансирами 5.

Кованые болты (рис. 1. 52) имеют в верхней части головку с отверстием, резьбу для гайки 10 и контргайки /7, а в нижней — резьбу для корончатой гайки 1. Эта гайка удерживает шайбу 2 и втулку 3, которая предохраняет болт 7 от износа. От вывертывания гайку 1 удерживает шплинт. К раме тележки 16 приварен кронштейн 15, в стенках приливов которого запрессованы втулки 12 со вставленным валиком 13. Передача нагрузки от рамы тележки 16 осуществляется через кронштейн, валик 13, болт 7, гайку 10, верхнюю тарелку 9, цилиндрическую пружину 8, нижнюю тарелку 6 и фасонную накладку 5 на коренные листы рессоры 4.

Рис. 1. 52. Болт рессорного подвешивания электровоза ЧС2

Между стенками отверстия в болте 7 и валиком 13 установлены силоновые (изоляционные) втулки 14, допускающие высокие удельные давления. Они служат одновременно изоляцией, препятствующей прохождению тока от рамы тележки через болты 7 и листовые рессоры 4 к корпусу буксы, т. е. через роликовые подшипники. Валик 13 по отношению к кронштейну фиксируется болтом 18 и планкой 17, помещенной в прорезь валика. Для подачи консистентной смазки на трущиеся поверхности валика служит фитинг 19.

Особенностью электровозов серии ЧС2, ЧС2К является конструкция крепления листовой буксовой рессоры с помощью серег (щечек). При этом цапфы серег буксового подвешивания (рис. 1. 53) вставлены во втулки 4, запрессованные в отверстия нижних приливов корпуса буксы 3. Для смазки имеется канал, закрытый фитингом 5. Хомут листовой рессоры 1 опирается на нижний выступ внутренней 2 и наружной серьги 6. Серьги стянуты двумя болтами 7

с контр-ключами 8, предохраняющими болты от самопроизвольного отвертывания.

Рис. 1. 53. Подвеска листовой рессоры к корпусу буксы электровоза ЧС2К

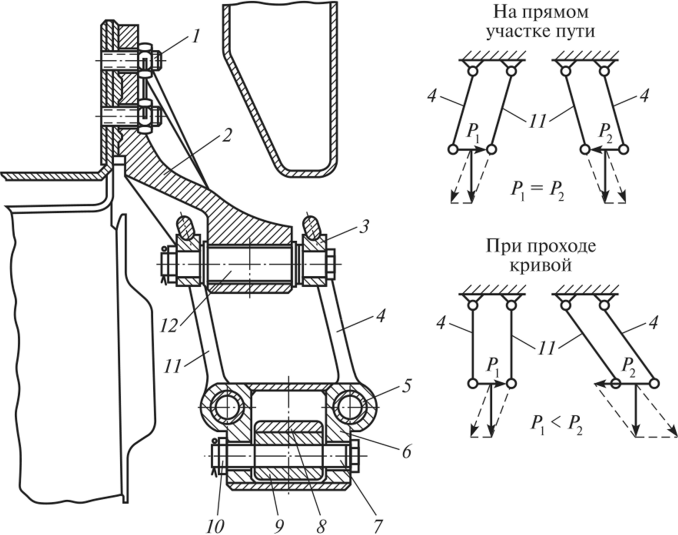

Вторичное рессорное подвешивание электровоза ЧС2, ЧС2К выполнено по схеме с опирани- ем кузова на скользуны. Подобную конструкцию имеет и люлеч- ное подвешивание электропоездов ЭР2, ЭР9.

При этом подвешивание кузова ЧС2К (рис. 1. 54) выполнено с помощью листовой рессоры 8, опирающейся на валики 7 (диаметром 50 мм) с гайкой 10 в щеках 6 благодаря закругленному верхнему коренному листу 9.

Рис. 1. 54. Подвешивание кузовных рессор электровоза ЧС2

Щека 6 подвешена на валиках димаметром 38 мм, пропущенных через втулку 5, к П-образным подвескам 4 и 11, которые своими проушинами опираются на седла «камней» 3. Седла и опорная часть проушин подвесок 4 и 11 имеют сферическую поверхность трения, благодаря которой подвески могут поворачиваться, а распорная балка кузова перемещаться в поперечном направлении. «Камни» 3 закреплены валиком 12 в кронштейне 2, закрепленном шпильками 1 к раме тележки.

Для исключения продольного перемещения листовых рессор 2 один из кронштейнов 4 (рис. 1. 55) через валик и поводок 1 соединен с корпусом ванны 9, а скользун 8 может перемещаться в продольном направлении по плите 10. При этом нагрузка от кузова передается от опоры 5 на опору 7 (с регулировочными прокладками 6) и далее на скользун 8.

Распорная балка кузова удерживает наклонные П-образные маятниковые подвески 3 в исходном наклонном состоянии. Во время движения по прямому участку пути подвески обеих сторон кузова располагаются симметрично относительно вертикали. Система находится в равновесии и продольные оси кузова и тележек совпадают между собой.

При проходе кривых участков пути передняя тележка электровоза поворачивается относительно кузова и одновременно смещается в сторону от его продольной оси. При этом подвески, расположенные со стороны наружного рельса, займут положение, близкое к вертикальному, а подвески, расположенные со стороны внутреннего рельса, наклонятся еще больше.

В результате возникает горизонтальная сила, стремящаяся вернуть систему в равновесие. Под действием этой силы балка кузова с листовыми рессорами отклоняется вслед за тележкой.

Применение такой системы вторичного подвешивания кузова значительно снижает воздействие электровоза на путь при входе его в кривые.

На электровозах ЧС7 (рис. 1. 56) нагрузка от кузова через его опорную часть 1 передается на тележку через балку 6 (с тягами 3), размещенную под тележкой, комплект винтовых пружин и четыре люлечные подвески 8, закрепленные на валиках (0 = 60 мм) в раме тележке и имеющие сферические опоры 2. Продольные силы от шкворня 7 передаются на кузов через шаровой шарнир 5.

Рис. 1. 55. Вторичное рессорное подвешивание электровоза ЧС2

Рис. 1. 56. Вторичное рессорное подвешивание электровоза ЧС7

Для уменьшения виляния тележки параллельно витым пружинам установлены гидравлические гасители 4.

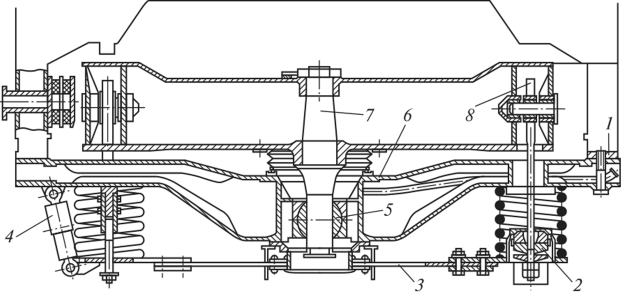

На тележках электропоездов ЭР2, ЭР2Р применено двойное рессорное подвешивание, первая ступень которого, расположенная в буксовом узле, называется надбуксовым подвешиванием, а вторая, расположенная в центре тележки, — центральным подвешиванием. Обе ступени работают последовательно.

На электропоезде ЭР2 с опиранием кузова на скользуны продольные силы передаются на раму тележки через специальные тяговые поводки, не препятствующие вертикальному перемещению надрессорного бруса. Шкворневой узел выполнен в виде цилиндрического шарнира.

Второй ступенью подвешивания тележек электропоезда ЭР2, ЭР2Р и ЭР2Т является центральное подвешивание. Оно предназначено для передачи нагрузки от кузова на раму тележки, передачи тяговых и тормозных усилий от рамы тележки к кузову, обеспечивает плавность хода вагона в горизонтальной и совместно с буксовым подвешиванием в вертикальной плоскостях, а также возможность прохождения электропоезда по кривым участкам пути и возвращения кузова в нормальное положение после выхода из кривой.

Центральное подвешивание тележек моторного вагона электропоездов ЭР2Р и ЭР2Т (рис. 1. 57) состоит из четырех подвесок 14. Каждая подвеска представляет собой кованый стержень с двумя головками. Верхняя головка крепится к продольным балкам рамы тележки через валик 8 и закрыта колпачком 11.

К нижним головкам через серьгу 3 подвешен поддон 6, на котором установлены два комплекта двухрядных цилиндрических пружин 5. На пружинные комплекты установлен надрессорный брус 16, который относительно рамы фиксирован двумя поводками 2 с амортизаторами 1. Основное назначение поводков — передача силы тяги и торможения. Для предотвращения падения поддона 6 на путь, предусмотрены предохранительные стальные тросы 4. Кузов вагона опирается на скользуны 17 и прокладки 18, 19, расположенные в коробках 7 на опорах в конце надрессорного бруса. Нагрузка от кузова передается через скользун 17, надрессорный брус 16, цилиндрические пружины 5, поддон 6 и подвески 14 на раму тележки.

Рис. 1. 57. Центральное подвешивание тележки моторного вагона электропоездов ЭР2Р, ЭР2Т

Для смягчения боковых ударов надрессорного бруса о продольную балку тележки предусмотрен резинометаллический упор 15. Боковой зазор между рамой тележки и брусом регулируется прокладками 12, 13. Тяговые и тормозные усилия кузову вагона передаются через шкворневой узел 9.

Для гашения горизонтальных и вертикальных колебаний надрессорного строения вагона предусмотрены гидравлические гасители 20, закрепленные к раме через валики 10 и установленные на электропоезде ЭР2 под углом 35°, а на ЭР2Р под углом 50° к горизонтали.

Центральное подвешивание тележек прицепных вагонов типа КВЗ-ЦНИИ во многом сходно по конструкции с подвешиванием моторного вагона ЭР2. Особенностью является шарнирное крепление подвесок, установленное на продольных балках тележки, и комплект цилиндрических пружин, состоящий из трех пружин: наружной диаметром 290 мм), средней (210 мм) и внутренней (140 мм). Высота пружин подобрана так, что при порожнем вагоне в работе участвует только наружная и внутренняя пружина, а при полной загрузке вагона в работу включается и средняя пружина.

Типы тяговых передач

Тяговая передача предназначена для передачи мощности от вала тягового двигателя к колесной паре. Это сложный механический узел, входящий в состав тягового привода локомотива и состоящий из одного или нескольких, последовательно соединенных, передаточных механизмов (валы, муфты, редукторы).

Конструкция тяговой передачи во многом является определяющей с точки зрения уровня воздействия колес на путь с одной стороны, а с другой стороны динамических сил и моментов на тяговый двигатель – и далее на систему электромеханического преобразования энергии. Поэтому основные требования, предъявляемые к тяговым передачам можно сформулировать следующим образом:

- высокая степень эксплуатационной готовности;

- низкий уровень динамических моментов в передаточном механизме;

- минимально возможная неподрессоренная масса;

- минимум затрат на обслуживание и ремонт.

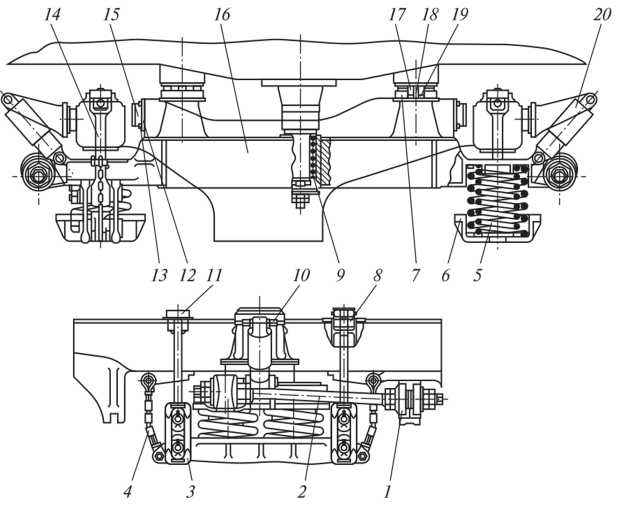

Тяговые приводы классифицируются в зависимости от степени подрессоривания тягового двигателя, т. е. различаются устройством тяговой передачи. Различают следующие типы (классы) тяговых приводов:

- привод с опорно-осевым подвешиванием тягового двигателя и редуктора (привод первого класса);

- привод с опорно-рамным подвешиванием тягового двигателя и опорно-осевым тяговым редуктором (привод второго класса);

- привод с опорно-рамным подвешиванием тягового двигателя и редуктора (привод третьего класса).

В приводе первого класса тяговый двигатель расположен параллельно оси колесной пары и с одной стороны жестко опирается на ее ось через два моторно-осевых подшипника. С другой стороны тяговый двигатель опорными выступами через пружинную подвеску или резиновые амортизаторы подвешивается к раме тележки. Ведущая шестерня тягового редуктора устанавливается на консоли вала якоря тягового двигателя или выполняется заодно с ним (рис. 5. 1, а). В зацепление с шестерней входит зубчатое колесо, жестко установленное на оси колесной пары. На электровозах, ввиду большей осевой мощности, привод выполняется с использованием двухстороннего тягового редуктора (рис. 5. 1, б).

Преимущества тягового привода первого класса:

- легкость изготовления, монтажа и обслуживания;

- низкие затраты на производство и жизненный цикл;

- ремонтопригодность;

- способность обеспечения максимального передаточного отношения, что особенно важно для грузового подвижного состава.

|

Рис. 5. 1. Тяговый привод первого класса: а) с односторонним тяговым редуктором; б) с двухсторонним тяговым редуктором: 1 – тяговый двигатель; 2 – вал ротора; 3 – шестерня редуктора; 4 – зубчатое колесо; 5 – корпус редуктора; 6 – моторно-осевые подшипники; 7 – ось колесной пары.

В качестве недостатков такого привода отмечаются:

- большая неподрессоренная масса, вызывающая повышенное динамическое воздействие на путь;

- высокий уровень динамического воздействия на тяговый двигатель и редуктор;

- использование моторно-осевых подшипников скольжения, неравномерный износ которых приводит к нарушению зацепления зубчатой передачи и преждевременному выходу ее из строя.

Перечисленные достоинства и недостатки обусловили применение приводов первого класса на грузовых и универсальных локомотивах с конструкционной скоростью до 120км/ч.

В приводе второго класса тяговый двигатель установлен на раме тележки. Тяговый редуктор жестко установлен на оси колесной пары и соединен с рамой тележки реактивной тягой. Конструкции тягового привода второго класса отличаются в основном типом передаточного механизма соединяющего вал тягового двигателя. Основными типами являются:

- муфта установленная между тяговым двигателем и редуктором – муфта поперечной компенсации (рис. 5. 2, а);

- торсионный вал, проходящий внутри полого вала ротора тягового двигателя – муфта продольной компенсации. (рис. 5. 2, б).

По сравнению с приводом первого класса, привод второго класса обладает рядом преимуществ, таких как:

- сниженная (за счет установки тягового двигателя на раме тележки) неподрессоренная масса;

- установка тягового двигателя на раме тележки изолирует его от ударов и вибрации со стороны пути;

- жесткий корпус редуктора, обеспечивает работу зубчатой передачи без перекосов с постоянством межосевого расстояния.

Недостатками привода второго класса являются:

- наличие высоконагруженных узлов трения и шарниров в передаточных механизмах;

- высокий уровень динамических моментов в передаче, вследствие несовершенства ее кинематической схемы;

- наличие жестких габаритных ограничений;

- наличие несущего корпуса редуктора, передающего реактивный момент на раму тележки.

|

Рис. 5. 2. Тяговый привод второго класса: а) с муфтой установленной между тяговым двигателем и редуктором; б) с торсионом, проходящим через полый вал ротора: 1 – тяговый двигатель; 2 – вал ротора тягового двигателя;

3 – торсион; 4 – муфта; 5 – шестерня редуктора; 6 – зубчатое колесо;

7 – корпус редуктора; 8 – ось колесной пары.

Привод второго класса применяется на пассажирском тяговом и моторвагонном подвижном составе, предназначенном для движения со скоростями до 180…200 км/ч.

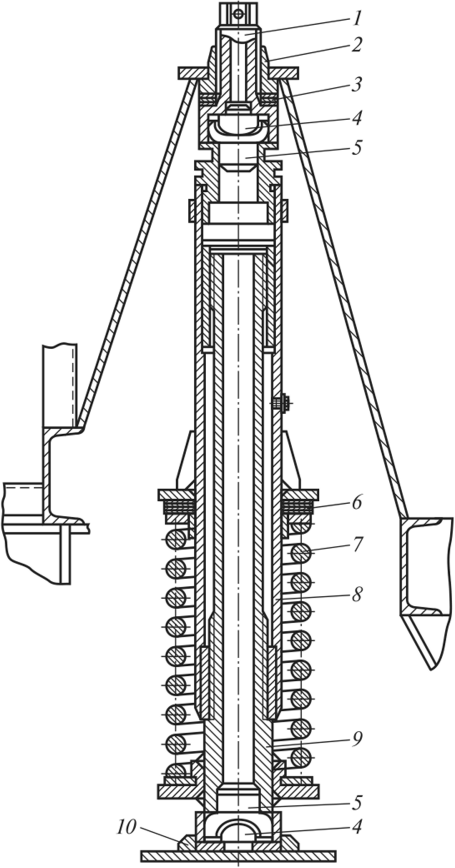

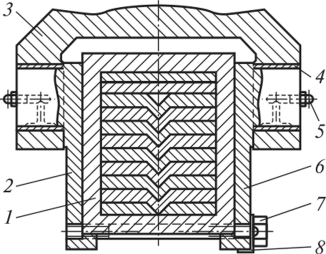

В приводе третьего класса тяговый двигатель и редуктор установлены на раме тележки. При этом зубчатое колесо редуктора соединяется с колесной парой через шарнирно-поводковые тяговые муфты и полый карданный вал, охватывающий ось колесной пары.

Наиболее распространены следующие устройства приводов третьего класса:

- привод с раздельно установленным двигателем и редуктором (рис. 5. 3, а). Здесь шестерня редуктора установлена на консоли вала ротора, а зубчатое колесо на цапфе корпуса тягового двигателя. Передача момента на колесную пару осуществляется полым валом с шарнирно-поводковыми муфтами;

- привод с интегрированным моторно-редукторным блоком (рис. 5. 3, б). В таком устройстве зубчатое колесо установлено на подшипниках расположенных в корпусе редуктора, шестерня редуктора выполнена заодно с валом тягового двигателя, который одним концом опирается на подшипник в корпусе редуктора, а другим на подшипник в противоположном подшипниковом щите. При этом тяговый двигатель и редуктор интегрируются в единый моторно-редукторный блок. Передача момента осуществляется аналогично предыдущему варианту.

Рис. 5. 3. Тяговый привод третьего класса: а) с раздельно установленным двигателем и редуктором, б) с интегрированным моторно-редукторным блоком: 1 – ТЭД; 2 – вал ротора ТЭД; 3 – шестерня редуктора; 4 – зубчатое колесо;

5 – корпус редуктора; 6 – шарнирно- поводковая муфта;

7 – полый вал; 8 – ось колесной пары.

Преимущества привода третьего класса:

- низкая неподрессоренная масса, определяемая в основном массой колесной пары и элементов трансмиссии, обуславливающая минимальное динамическое воздействие на путь;

- низкие динамические нагрузки на элементы привода.

Недостатки:

- сложность конструкции;

- жесткие габаритные ограничения, в частности по приближению к верхнему строению пути;

- увеличенная централь привода приводит к уменьшению реализуемого передаточного отношения редуктора;

- расходы на производство, обслуживание и ремонт.

Привод третьего класса применяется на подвижном составе в движении со скоростями до 300км/ч.

[11] стр. 133-149

[1] стр. 23-32

[1] стр. 57-58

1. Электровозы и электропоезда. Калинин В. К., -М., Транспорт 1991 г.

Обратная связь: выполненные задания, вопросы отправляем в комментариях или личные сообщения преподавателю или на электронную почту колледжа dktidistanc@mail. ru

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|