- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Контроль защитных газов

План лекции № 171-172

По МДК 07.01.Технология сварочных работ.

Количество часов 6 часов.

Дата: 16.11.2021г

Преподаватель:Дзыгивский С.А.

Профессия: 08.01.07 . Мастер общестроительных работ

Группа: 6 МОС.

Тема раздела : Осуществление контроля качества сварочных работ.

Тема урока : Выявление дефектов в сварных швах и методы их предупреждения и устранения.

Тип урока: Урок –лекция , практическая работа №16.

Цели урока:

Образовательная: Приобретение теоретических знаний по контроля за качеством сварочных работ.

Развивающая: Развитие навыков самостоятельной работы и их последующее применение в практической деятельности .

Воспитательная: Воспитание уверенности в профессиональной работе, умения работать в коллективе, воспитание профессиональной гордости и чувства ответственности за качество своей работы и любви к своей профессии.

Конспект лекции.

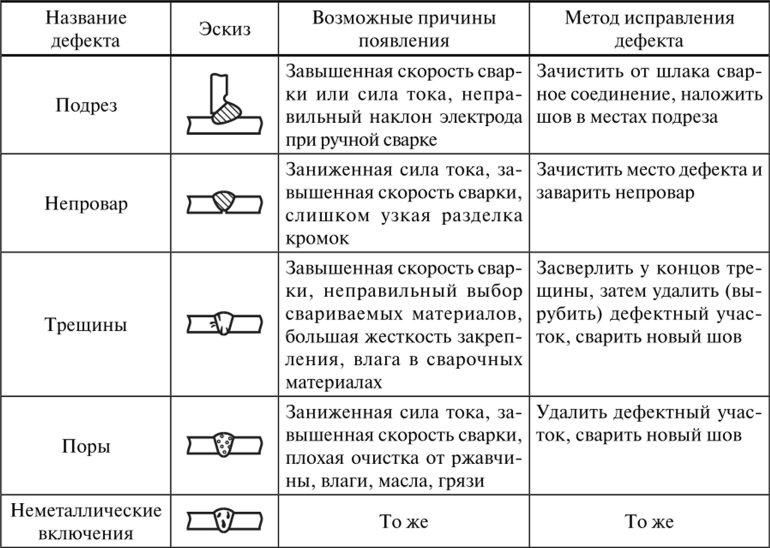

Дефекты сварных соединений и причины их образования

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наиболее часто встречающиеся дефекты сварных соединений можно разделить на следующие основные группы:

1. дефекты формы и размеров сварных швов;

2. дефекты макро- и микроструктуры;

3. деформации и коробление сварных конструкций.

Дефекты формы и размеров сварных швов

Обычно форма и размеры швов устанавливаются стандартами, правилами и нормами, техническими условиями и указывается на рабочих чертежах.При сварке плавлением наиболее частыми дефектами сварных соединений являются:

- неполномерность шва;

- неравномерная его ширина и высота

- крупная чешуйчатость, бугристость, наличие седловин.

При автоматической сварке дефекты возникают вследствие колебания напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфтов в механизме передвижения, неправильного угла наклона электрода, протекания жидкого металла в зазор. При ручной и полуавтоматической сварках дефекты могут быть вызваны

недостаточной квалификацией сварщика, нарушением технологических приемов, плохим качеством электродов и других сварочных материалов.

Для сварки давлением (например, точечной) характерными дефектами является неравномерный шаг точек, глубокие вмятины, смещение осей стыкуемых деталей.

Нарушение формы и размеров шва зачастую свидетельствует о наличии таких дефектов (образцы), как наплывы(натеки), подрезы, прожоги.

Наплывы (натеки) образуются чаще всего при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, или же иметь значительную протяженность вдоль шва. Причинами возникновения наплывов является:

- большая величина сварочного тока,

- длинная дуга,

- неправильное положение электрода,

- большой угол наклона изделия при сварке на подъем и спуск.

В кольцевых швах наплывы образуются при недостаточном или излишнем смещении электрода от зенита. В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при завышенном сварочном токе и длинной дуге, так как в этом случае увеличивается ширина шва и сильнее оплавляются кромки.

При сварке угловыми швами подрезы возникают в основном из-за смещения электрода в сторону от вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В результате на вертикальной полке появляются подрезы, а на горизонтальной – наплывы.

При газовой сварке подрезы образуются из-за повышенной мощности сварочной горелки.

Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения.

Прожоги – это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают вследствие недостаточного притупления кромок, большого зазора между ними, завышенного сварного тока или мощности горелки при невысоких скоростях сварки. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва. Кроме того, прожоги могут иметь место в результате поджатия флюсовой подушки или медной прокладки (автоматическая сварка), а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактные сварки).

Незаваренные кратеры образуются в случае резкого обрыва дуги в конце сварки. Они уменьшают сечение шва и могут явиться очагами образования трещин.

Дефекты макроструктуры. К дефектам макроструктуры, выявляемым при увеличении не более чем в 10 раз, относятся газовые поры, шлаковые включения, непровары, трещины.

Газовые поры образуются в сварных швах вследствие быстрого затвердевания газонасыщенного расплавленного металла, при котором выделяющиеся газы не успевают выйти в атмосферу.

Трещина сварного соединения- дефект сварного соединения в виде разрыва сварном шве и (или)прилегающих к нему зонах.

Трещина являются наиболее опасными дефектами сварного шва и могут быть микро или макроскопическими, а в зависимости от условий их образования-горячими или холодными.

Непровар –этот дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

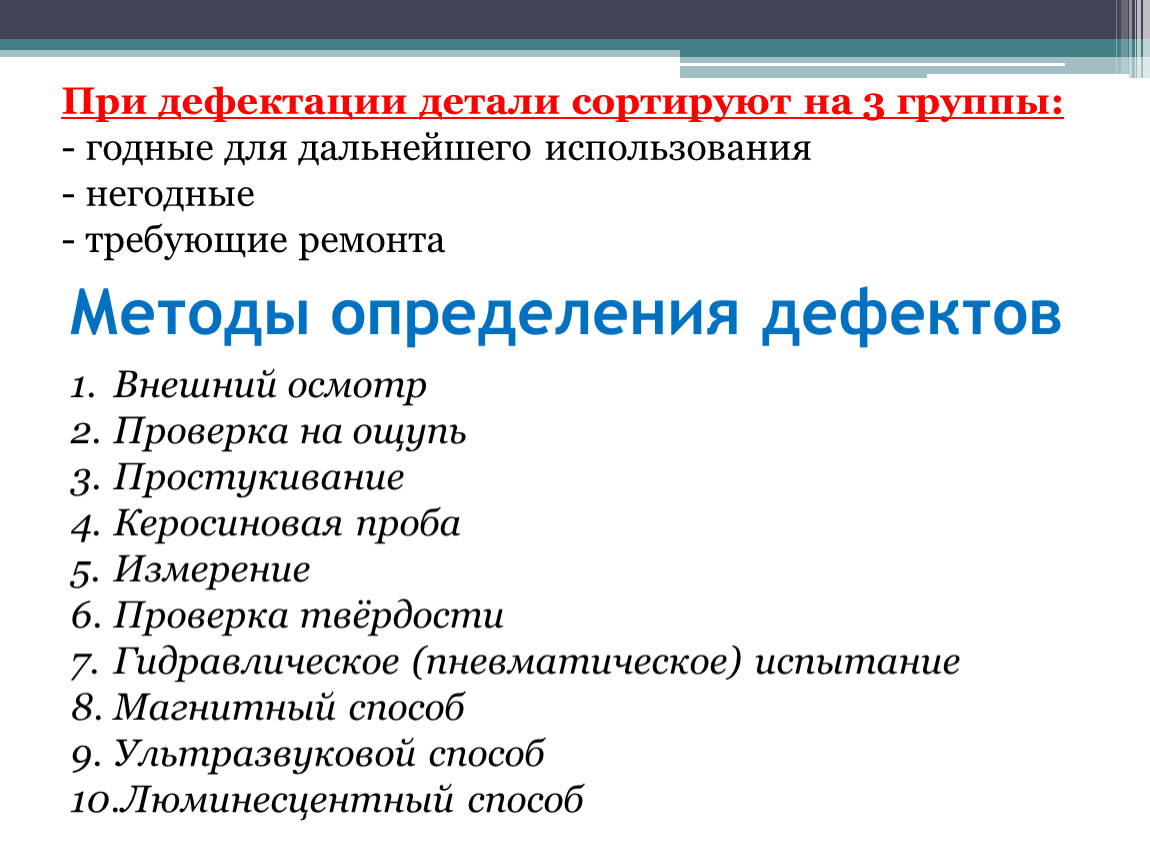

Визуальный контроль – один из наиболее простых и общедоступных видов неразрушающего контроля, обеспечивающий высокую производительность. Визуальный и измерительный контроль применяют в двух вариантах:

1. Внешний осмотр сварных соединений и измерение их геометрических параметров после изготовления партии деталей.

2. Активный внешний осмотр – контроль в процессе сварки с оперативной обратной связью для регулирования технологических режимов.

Визуальный и измерительный контроль выполненных сварных соединений (конструкций и узлов) производят с целью выявления деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов, проверки геометрических параметров сварных швов и допустимости обнаруженных дефектов. Качество сварных соединений считается неудовлетворительным, если выявлены недопустимые дефекты.

Подготовка к визуальному и измерительному контролю.Визуальный и измерительный контроль сварных соединений осуществляют до использования остальных неразрушающих методов контроля (радиационный, ультразвуковой и др.). Перед визуальным контролем поверхность основного металла и сварных соединений очищают от шлака, брызг металла, ржавчины и других загрязнений, которые препятствуют проведению контроля (на контролируемых поверхностях допускается наличие цветов побежалости, когда это оговорено в производственно-технической документации).

Геометрические параметры сварных швов измеряют после визуального контроля или одновременно с ним. Измерение деталей, подготовленных под сварку, производят до их сборки.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва и примыкающие к нему с обеих сторон участки основного металла шириной не менее:

- 5мм для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением при номинальной толщине свариваемых деталей до 5 мм включительно.

- номинальной толщины деталей (5….20 мм)-для стыковых соединений, полученных дуговой или электроннолучевой сваркой, а также контактной сваркой оплавлением.

- 20 мм для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением при номинальной толщине деталей более 20 мм, а также стыковых и угловых соединений, полученных газовой сваркой, независимо от номинальной толщины деталей, в частности, при ремонте дефектных участков сварных соединений.

- 5 мм для угловых, тавровых, торцевых и нахлесточных сварных соединений ( в том числе при сварке труб с трубными досками), выполненных дуговой сваркой, независимо от номинальной толщины деталей.

- 50 мм для сварных соединений, полученных с помощью электрошлаковой сварки, независимо от номинальной толщины деталей. наложением нового.

Практическая работа №16.

Тема:Выявление дефектов в сварных швах и методы их предупреждения и устранения.

Цель работы: : Формирование практических умений определение дефектов сварных соединений с использованием приборов для визуально-измерительного контроля и причины их возникновения.

В конце выполнения лабораторной работы студенты будут:

1. Знать основные виды дефектов и причины их возникновения

2. Уметь провести визуально-измерительный контроль фрагмента стыкового сварного соединения, РДС

Оборудование: измерительный инструмент,эталоны.

При визуальном и измерительном контроле применяют:

- лупа увеличение линзы 3-кратное, в том числе измерительная металлическая линейка

- угольник

- штангенциркуль

- щупы

- набор радиусных шаблонов №1 (1-6мм), №3 (7-25мм)

- набор щупов №4 (0,1-1)

- набор сварных образцов с характерными дефектами (РДС, С2)

- универсальный шаблон сварщика УШС-3

- штриховые меры длины (стальные измерительные линейки)

Ход выполнения работы :

1. Замеры геометрических параметров

На образцах измерьте ширину и выпуклость сварного шва с лицевой и обратной стороны. Сравните полученные результаты измерений с данными нормативных документов (ГОСТ 5264-80), регламентирующих геометрические параметры шва для выбранного способа сварки, типа соединения и толщины свариваемого материала. При измерениях швов пользуйтесь универсальным шаблоном, штангенциркулем и линейкой. Отметьте маркером на образцах участки швов, где размеры выходят за допустимые пределы.

2 Выявите дефекты в сварных образцах( образцы использовать те, которыми вы пользовались при прохождении учебной практики в мастерской-каждый свой ,с замечаниями мастера)

3. Сделайте отчет о выявленных дефектах сварки.

Контрольные вопросы для зачета :

1 Назовите основные виды дефектов сварных соединений

.2 Что является причиной возникновения дефектов сварных соединений?

3 В каких случаях могут образоваться дефекты и как их можно избежать?

4Для чего предназначены комплекты визуального контроля?

5 Для чего используются радиусные шаблоны и щупы?

Литература:

1. В.И.Маслов «Сварочные работы»

2. Г.Г.Чернышов «Сварочное дело»

3. М.В.Ханапетов «Контроль качества сварных соединений»

4. НК сварных швов, выполненных сваркой плавлением. Визуальный контроль.EN970:1997

5. НК. Визуальный контроль. Ч.1. Общие принципы.EN 13018:2001

6. РД 03-606-03 Инструкция по визуальному и измерительному контролю.

7. В.М. Рыбаков Дуговая и газовая сварка.

Практическая работа№17

Дата :1 6.11.2021 г. (2 часа)

Тема: Проведение входного контроля качества исходных материалов (сварочной проволоки основного металла , электродов, комплектующих) и изделий.

Цель: Получить навыки для проведения входного контроля качества исходных материалов.

Входной контроль качества исходных материалов (основной металл, электроды, сварочная проволока, флюсы, защитные газы) связан с установлением соответствия данных, приведенных в сертификатах, требованиям применяемого технологического процесса сварки. При наличии внешних дефектов или отсутствии сертификатов использование исходных материалов допускается только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

Основной металл в виде литых заготовок проверяют на наличие пор, усадочных раковин и трещин. Особое внимание обращают на зоны, подлежащие сварке. Они должны быть тщательно очищены от ржавчины и загрязнений (масло, краска, пригар). Прокат проверяют на наличие расслоений и окалины, равномерность толщины листа и т.д.Единственным методом контроля неплавящихся электродов (графитовых, угольных и вольфрамовых), который легко произвести в условиях монтажа, является внешний осмотр и обмер неплавящихся электродов.

Вольфрамовые электроды должны иметь чистую поверхность, без расслоений и трещин. Их диаметры и допускаемые отклонения оговариваются соответствующими техническими условиями.

Угольные и графитовые электроды должны иметь правильную цилиндрическую форму, гладкую поверхность и прямолинейную ось. Угольные электроды матово-черного цвета и обладают значительной твердостью. На бумаге правильно обожженные угольные электроды не должны оставлять следа и пачкать рук. Качественные угольные электроды при легких ударах должны издавать чистый звук, близкий к металлическому. Графитовые электроды должны иметь серовато-черный цвет с легким металлическим блеском и оставлять следы на бумаге, руках и т. п. Графитовые электроды более мягкие, чем угольные. И угольные, и графитовые электроды не должны растрескиваться при нагревании до высоких температур.

Качество сварных соединений во многом зависит от сварочных материалов, поэтому каждую партию электродов, сварочной проволоки, флюсов, баллонов с защитным газом перед началом сварки тщательно проверяют. Сварочные материалы должны иметь сертификаты, в которых полностью приведены данные в соответствии с требованиями ГОСТов, технических условий и паспортов.

На упаковочных коробках, ящиках, баллонах, пачках должны быть бирки или этикетки с указанием основных паспортных данных.

При несоблюдении этих условий партия сварочных материалов не допускается к использованию и подлежит полной проверке по всем показателям, установленным для данного вида сварочных материалов.

Вопрос о возможности использования сварочных материалов, имеющих несоответствие качества или повреждение упаковки, решается службой главного сварщика предприятия (организации).

Контроль электродов

Качество электродов проверяют в процессе их изготовления на заводах и перед началом сварочных работ в цехах или на строительных площадках.

Покрытие должно быть плотным и прочным, хорошо удерживаться на электродном стержне и не разрушаться (по ГОСТ 9466—60) при свободном падении электрода плашмя на гладкую стальную плиту с высоты 1 м для электродов диаметром 3 мм и менее и с высоты 0,5 м для электродов диаметром более 3 мм. Допускаются частичные откалывания покрытия общей длиной не более 20 мм.

Покрытие электродов должно быть влагостойким и не разрушаться после пребывания в воде с температурой 15—25° С в течение 24 ч. Допускаются следующие дефекты поверхности электродов:

шероховатость поверхности, продольные риски и отдельные задиры — глубиной не более 1/4 толщины покрытия;

местные вмятины — в количестве не более трех, глубиной да 1/2 толщины покрытия и длиной до 12 мм каждая;

поры — в количестве не более трех на длине 100 мм, диаметром до 2 мм, глубиной до 1/2 толщины;

волосные трещины — в количестве не более двух, длиной до 12 мм каждая.

Контроль качества электродов в заводских и монтажных условиях перед сваркой конструкций, работающих в тяжелых условиях (вибрационная нагрузка, высокая температура и давление, транспортировка токсичных газов), заключается в проверке наличия сертификатов и выборочном контроле состояния внешней поверхности. Кроме того, проверяют механические и технологические свойства наплавленного металла, а также, при необходимости, выполняют металлографический анализ. Такая проверка необходима и в тех случаях, если применяемые электроды дают нестабильную дугу, имеют неравномерное плавление или если в сварном шве возникают трещины и поры.

Для внешнего осмотра отбирают 10—15 электродов из разных пачек. При наличии недопустимых дефектов берут удвоенное количество, а при повторном обнаружении дефектов всю партию электродов бракуют, составляя рекламационный акт.

Покрытие электродов должно быть концентрично относительно стержня. Для проверки концентричности в разных сечениях по длине электрода делают надрезы и замеряют толщину покрытия.

Величина разности толщин не должна превышать:

при диаметре электрода 2 мм .... 0,08 мм

при диаметре электрода 2,5 мм...........0,1 мм

при диаметре электрода 3 мм ...........0,15 мм

при диаметре электрода 4 мм ...........0,2 мм

при диаметре электрода 5 мм ...........0,25 мм

при диаметре электрода 6 мм и более.......0,3 мм

Проверку электродов на свариваемость и по механическим свойствам выполняют периодически для различных партий. При этом наплавку ведут на пластинах из углеродистой или низколегированной стали толщиной 10—14 мм (можно также сваривать трубы с толщиной стенки не менее 8 мм).

Для электродов, дающих аустенитный наплавленный металл, проверяют наличие в нем ферритной фазы, для чего наплавляется пять — шесть слоев на пластину или трубу из аустенитной стали. Режим наплавки выбирают в соответствии с рекомендованными для электродов данного типа и диаметра.

Содержание феррита определяют объемным магнитным методом с помощью ферритомера либо металлографическим методом на образцах диаметром 5 мм и длиной 60 мм, вырезанных из двух верхних слоев наплавки. Образцы травят в течение 2—2,5 мин реактивом, состоящим из красной кровяной соли (10 г), едкого натра (10 г) и воды (100 г).

Испытание металла, шва или сварного соединения на межкристаллитную коррозию проводят в соответствии с ГОСТ 6032—58*.

У всех электродов и присадочных проволок для сварки аустенитных сталей проверяют на жесткой тавровой пробе или на образце с шестислойной наплавкой склонность к образованию горячих трещин.

Образец изготовляют из той же марки стали, что и свариваемой конструкции, а электроды берут из партии, предназначенной для сварки.

Шестислойную наплавку ведут в нижнем положении, а каждый слой наплавляют в одном и том же направлении. Каждый последующий слой кладут после полного остывания предыдущего до комнатной температуры.

После полного остывания и удаления шлака со шва образец осматривают, изламывают по контролируемому шву и проверяют наличие трещин.

Далее образец разрезают на три части для изготовления макрошлифов, которые травят в соляной кислоте, промывают, сушат и рассматривают под лупой с 4—7-кратным увеличением.

При наличии трещин электроды бракуются.

Проверенные электроды хранят в сухом помещении, не допуская их увлажнения. Перед сваркой электроды просушивают при температуре 150—180° С в течение 1,5—3 ч в сушильных печах. Категорически запрещается сушить электроды с помощью газовых горелок или коротким замыканием, так как это приводит к ухудшениям защитных свойств покрытия и может стать причиной брака сварного соединения.

Контроль флюса

Качество флюса, поступившего с завода-изготовителя и имеющего сертификат с указанием его химического состава и грануляции, определяют в соответствии с ГОСТ 9087—59 или ТУ путем сварки пластин или стыков труб на режимах, обусловленных технологическим процессом.

Если в швах, наплавленных под слоем флюса, имеются поры или трещины, то тщательно проверяют гранулометрический состав, однородность, объемный вес, влажность и загрязненность флюса (если влажность превышает 0,1%, флюс просушивают).

После такой проверки наплавляют шов под слоем флюса на тавровом образце и исследуют наплавленный металл на содержание углерода и серы путем химического анализа пробы, взятой из верхнего слоя сварного соединения.

При неудовлетворительных результатах контроля проверяемая партия флюса забраковывается или подвергается повторной прокалке с последующей полной перепроверкой, включая определение химического состава флюса.

Таким же образом проверяют качество флюса, предназначенного для сварки конструкций, работающих в тяжелых условиях.

Контроль защитных газов

Защитные газы (углекислый газ, аргон, гелий) поставляются в баллонах, которые должны иметь сертификат завода-поставщика с указанием ГОСТа, названия газа, процентного количества примесей, влажности и даты выпуска. Использование баллонов с защитными газами, не имеющих сертификатов, запрещается.

При наличии сертификатов качество защитных газов проверяют только в тех случаях, когда в сварных швах обнаруживаются поры, трещины и другие недопустимые дефекты.

Контроль сварочной и наплавочной проволоки

Проволока поставляется в бухтах с металлическими бирками, где указаны завод-изготовитель, номер плавки и марка проволоки согласно стандарту. Стальная сварочная проволока изготовляется по ГОСТ 2246—70, стальная наплавочная — по ГОСТ 10543—63, сварочная проволока из алюминия и его сплавов — по ГОСТ 7871-63.

В сертификате на сварочную проволоку указываются диаметр и марка проволоки, завод-изготовитель, номер плавки металла, из которого изготовлена проволока, вес проволоки, химический состав и номер стандарта.

Проволока не должна иметь окислов, следов смазки и грязи. При необходимости ее очищают механическим или химическим способом.

В случае появления в наплавленном металле пор или трещин проволоку испытывают на свариваемость путем сварки ею пластин толщиной 9—10 мм или труб с толщиной стенки не менее 8 мм. Из сваренных пластин или труб вырезают шесть образцов для механических испытаний (три — на растяжение и три — на угол загиба).

Сварочная проволока, не имеющая сертификата, подвергается тщательному контролю, который заключается в основном в определении химического состава и марки проволоки, а также испытании на свариваемость.

Контроль материалов для дефектоскопии

Каждая партия материалов для дефектоскопии (реактивы, рентгеновская пленка, усиливающие экраны, ферромагнитная лента) при поступлении в лабораторию и перед использованием контролируется ОТК или персоналом лаборатории. На упаковочных листах (пачке, емкости, коробке) необходимо проверить наличие этикетки с характеристикой материалов согласно требованиям соответствующих ГОСТ, ТУ (технических условий) и инструкций.

Материалы и упаковка не должны иметь повреждений.

При любом отступлении от норм данная партия материалов проходит проверку в соответствии с ГОСТ или ТУ. При неудовлетворительных результатах контроля партия материалов бракуется и для дефектоскопии не допускается.

Вопросы для зачета: 1.Что должен иметь материал ,который будет использоваться для сварки? 2.Как проверяют заготовки металла?3.Как хранятся электроды? 4.Что должны иметь баллоны с защитными газами?

Практическая работа №18

Дата:16.11.2021 г. (2 часа)

Тема : Проведение контроля сварочного оборудования и оснастки.

Цель: Научиться проводить контроль сварочного оборудования и оснастки.

| Качество сварных соединений в большей степени зависит от исправной работы сварочного оборудования. Цель и назначение данного вида контроля - обеспечить поддержание сварочного оборудования в рабочем состоянии в соответствии с паспортными данными. Оборудование для дуговой сварки должно обеспечивать устойчивое горение дуги, требуемую точность и правильность регулировки режима сварки (Iсв, Uд, Vп и т.д.). Эти параметры подлежат тщательной проверке каждый раз перед пуском оборудования и в процессе производства. Используемые в производстве приборы (амперметры, вольтметры и т.д.), установленные на сварочных машинах или рабочих местах, инструмент периодически подвергаютс метрологическому надзору и при необходимости ремонту. Контролю подвергаются также электрическая аппаратура и механизмы передвижения и др. В значительной мере качество сварного соединения зависит от качества используемой специальной оснастки и приспособлений. Сборочные приспособления должны обеспечивать требуемую прочность и жесткость, точное, быстрое и надежное закрепление элементов сварной конструкции, необходимую степень точности всех размеров свариваемой детали, узла, изделия; установку свариваемого объекта в положение, удобное для сварки, и д.р. Эти требования должны быть отражены в технических условиях - на проектирование и изготовление приспособлений. В процессе производства состояние приспособлений контролируют систематически и в сроки, установленные в зависимости от характера производства и выпускаемой продукции. |

| Большое значение для обеспечения качества выпускаемой продукции имеет контроль в процессе производства. Внимательное и непрерывное наблюдение за состоянием оборудования, аппаратуры, приспособлений, приборов и инструментов, а также за ходом выполнения сварочных операций каждым сварщиком позволяет своевременно обнаружить дефекты сварки и принять меры по устранению причин их образования. Контроль технологии изготовления сварных изделий включает проверку подготовленных к сварке заготовок, исправности сварочных приспособлений, сборки изделий под сварку, состояния сварочных материалов, сварочного оборудования и соблюдения установленных режимов сварки. У подготовленных к сварке заготовок проверяют форму, размеры и геометрию разделки кромок, а также отсутствие на их поверхностях загрязнений, ржавчины, влаги. У сварочных приспособлений контролируют исправность зажимных устройств, пригодность установочных поверхностей, а также флюсовых, медных и угольных подкладок и теплоотводящих элементов. Режимы сварки контролируют в первую очередь по току, напряжению и скорости в установленных пределах. Контроль ведут визуально по приборам и по внешнему виду сварного шва. При изготовлении ответственных конструкций и при серийном производстве ведут непрерывную запись параметров режима с помощью самопишущих приборов. |

| Внешнему осмотру подвергают свариваемые материалы для выявления вмятин, заусенцев, окалины, ржавчины, окислов и т.д. Проверяют качество подготовки кромок под сварку и сборку заготовок. К основным контролируемым размерам собранных под сварку деталей относят зазор между кромками и притупление кромок - для стыковых соединений без разделки кромок, притупление кромок и угол их разделки - для соединений с разделкой кромок. Для измерения и проверки, указанных выше параметров применяют специальные шаблоны или универсальный инструмент. Детали, узлы или изделия, собранные под сварку с отклонением от технических условий или установленного технологического процесса, бракуют. Средства, порядок методы контроля предусматриваются технологическим процессом производства. Внешним осмотром невооруженным глазом или с помощью лупы выявляют прежде всего дефекты швов в виде трещин, подрезов, свищей, прожогов, наплывов, непроваров в нижней части швов. Многие из этих дефектов, как правило, недопустимы и подлежат исправлению. При осмотре выявляют дефекты формы швов, распределение чешуек и общий характер распределения металла в усилении шва. Сварные швы часто сравнивают по внешнему виду со специальными эталонами. Геометрические параметры швов измеряют с помощью шаблонов и измерительных инструментов. Только после внешнего осмотра изделие подвергают каким-либо физическим методам контроля для определения внутренних дефектов. Тщательный внешний осмотр - обычно весьма простая операция - может, тем не менее, служить высокоэффективным средством предупреждения и обнаружения дефектов. |

Сварочные работы могут производиться лишь при помощи исправных, правильно настроенных устройств. На предприятиях за состоянием всей используемой техники отвечают сварщики (сборщики) – каждый день в начале смены они оценивают все необходимые показатели. Мастера по сварке (либо другие инженерно-технические специалисты) проводят еженедельные проверки, а электрики и наладчики занимаются профилактическим осмотром раз в месяц На каждом предприятии существует своя система планово-предупредительного ремонта (ППР) техники, предназначенной для сварки. Она представляет собой совокупность организационно-технических мероприятий, цель которых состоит в контроле, обслуживании и ремонте конкретных устройств. Отметим, что все подобные действия проводятся по заранее сформированному плану. Последний предполагает профилактические осмотры и ремонтные работы, то есть малые (текущие) и средние ремонты.

Текущим ремонтом занимаются непосредственно на рабочем месте, тогда как для среднего ремонта устройство отправляют в мастерские предприятия. Между ремонтными работами обязательно проводят профилактические осмотры, причем межосмотровый цикл составляет 150–200 часов. Тогда как между ремонтами проходит 900–1 000 часов. Также существует понятие «полный ремонтный цикл», он представляет собой время от начала использования системы до первого капитального ремонта. В устройствах, используемых для контактной сварки, обязательно осуществляют контроль состояния систем подачи воды и воздуха, электрических контактов в сварочном контуре, степень износа рабочих поверхностей электродов и роликов, пр.

Когда речь идет о работе со сборочно-сварочным оборудованием, например, для дуговой сварки, осуществляют контроль поверхности прижимных элементов, состояния и формы используемых при сварке подкладок, исправности теплоотводящих устройств, работоспособности приводов, пр.При осмотре любой контрольно-измерительной аппаратуры метрологическая служба предприятия сравнивает показания систем с результатами эталонных средств измерения. Данная операция носит название метрологической поверки.Однако контроль сварочного оборудования производится не только в процессе эксплуатации. Ему обязательно подвергаются все новые устройства, оснастка. Специалисты предприятия должны убедиться, что поступившая техника соответствует техническим параметрам, указанным в паспорте. В последний вносятся изменения после того, как был произведен капитальный ремонт и оборудование прошло аттестацию.

Чтобы оборудование было допущено к эксплуатации, для него оформляется соответствующий акт. Далее данная бумага хранится у сварщика или наладчика, поскольку именно эти специалисты отвечают за исправность и безаварийную работу оборудования в периоды между плановыми ремонтами. Для устройств, используемых во время сварки, на предприятии сформированы нормы обслуживания одним наладчиком .Результаты каждого осмотра, ремонта заносятся в журналы, предусмотренные системой ППР.

Поскольку электросварочные аппараты являются электроустановками, работа с ними, как и техническое обслуживание, осуществляется на основе актуальных Правил технической эксплуатации электроустановок потребителей.

По данным нормам контроль сварочного оборудования предполагает такие шаги:

· визуальный осмотр устройств;

· проверку при помощи включения в режиме холостого хода минимум на 5 минут;

· замер величин сопротивления изоляции;

На контактных машинах имеют право работать сварщики и сборщики, получившие минимум второй разряд, если они прошли теоретическое обучение контактной сварке и тоже обладают необходимым опытом работы с такой техникой. Для допуска к работе их контрольные образцы должны быть проверены на соответствие нормалям ОН 9-434–63 и ОН 9-323–69.Сварка наиболее ответственных конструкций может проводиться дипломированными сварщиками с квалификацией не ниже четвертого разряда.

После успешного завершения испытаний сварщики получают дипломы. В следующий раз им придется подтвердить свою квалификацию через два года, повторно пройдя испытания. При отсутствии диплома либо если этот документ просрочен, специалиста нельзя допускать к ответственным работам.

Высокое качество сборки и сварки во многом зависит от состояния и качества используемых в этом случае устройств. Дело в том, что за счет последних удается предельно точно выполнять все работы, снизить долю пригоночных операций и сварочных деформаций. ОТК отвечает за периодический контроль состояния сварочного оборудования.Исправность сварочных автоматов, полуавтоматов и источников питания время от времени проверяют посредством контрольных приборов. Все показания вносят в паспорт оборудования минимум раз в квартал. Неисправные устройства и сварочное оборудование, не способное обеспечить высокое качество Наиболее важным этапом контроля сварочного оборудования считается своевременная поверка измерительных приборов, устанавливаемых на аппараты для сварки. По этой причине подготовка плана обслуживания техники обязательно проводится совместно со специалистом, отвечающим за метрологию. В результате удается добиться такого графика, по которому плановые ремонты и обслуживание совпадают по срокам с проверкой измерительных устройств.

Нормативы требуют, чтобы регулярно осуществлялся текущий контроль технического состояния следующих устройств:

· сварочных аппаратов переменного и постоянного тока (трансформаторов и выпрямителей) – дважды в месяц;

· сварочных инверторов, преобразователей – еженедельно;

· аппаратов для автоматической и полуавтоматической сварки – каждый день.

Данные мероприятия предполагают оценку исправности контрольно-измерительных приборов, защитных устройств, электрододержателей, сварочных горелок, редукторов, шлангов, проводов, пускорегулирующих устройств. К последним относятся контакторы, реле, реостаты, ограничители. Кроме того, специалисты обязательно смотрят на надежность контактов и изоляции, гидравлических и пневматических устройств, возможность обеспечения заданных режимов согласно технологическому процессу, а также правильность подключения сварочной цепи (проверяют полярность, наличие заземления).

Прежде чем приступать к работе на сварочных контактных машинах, осуществляют дополнительный контроль их рабочего состояния, центровки и соосности губок. Обязательно проверяют величину сопротивления вторичного контура – норма в этом случае находится в пределах до 60 мком. Также проверяют надежность контактов, электроизоляции и заземления, пускорегулирующих устройств (реле, контакторов, ограничителей), охлаждающей системы, питательных линий (шлангов, электропроводов). Смотрят на возможность обеспечения температурных режимов согласно технологическому процессу, надежность термоизоляции между витками индуктора и обрабатываемым изделием.

Вопросы для зачета : 1. От чего зависит качество сварных соединений? 2.Какие приборы ,стоящие на оборудовании и оснастке, подвергаются контролю и периодичноть технического освидетельствования их? 3.Какой контроль осуществляется прежде,чем приступить к работе на сварочных контактных машинах?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|