- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПРАКТИЧЕСКАЯ РАБОТА №6

ПРАКТИЧЕСКАЯ РАБОТА №6

Тема: Расчет потребности в режущем инструменте

Цель:Получить практические навыки определения потребности инструмента.

Количество инструмента, которое необходимо изготовить на заводе или приобрести на стороне в плановом периоде для обеспечения бесперебойного хода производства, определяется исходя из расхода инструмента и изменения оборотного фонда, с учётом фактического запаса инструмента.

Расход инструмента определяется количеством инструмента, которое будет полностью изношено при выполнении планового задания по выпуску продукции за определённый период. Под оборотным фондом подразумевается количество инструмента, которое необходимо иметь в эксплуатации и в запасе для обеспечения бесперебойного хода производства. Расчёт расхода, оборотного фонда и запаса производится по каждому типоразмеру инструмента.

Величина потребности завода в инструменте на планируемый период определяется по формуле:

где Rс – суммарный расход инструмента на планируемый период; Fо – необходимый оборотный фонд инструмента; Fк – фактический оборотный фонд инструмента на начало планового периода.

Наиболее обоснованным методом определения расхода инструмента, применяемым в массовом и крупносерийном производстве, является экспериментально-расчётный метод, при котором устанавливаются нормативы износа инструмента (величина слоя, снимаемого при каждой переточке, число возможных переточек, стойкость инструмента, коэффициент преждевременного износа и т.д.) и нормы расхода инструмента.

По нормам расхода и количеству деталей, подлежащих обработке данным инструментом, согласно программе на планируемый период определяется расход режущего инструмента Kр в этом периоде:

,

,

где Ni – число деталей, обрабатываемых данным инструментом по программе на планируемый период, шт.; tо – основное ( машинное ) время на одну детале-операцию, мин.; Tи – машинное время работы инструмента до полного износа (норма износа), час.

Норма износа Tи определяется по формуле

где L – величина рабочей части инструмента, стачиваемой при переточке, мм; l – величина слоя, снимаемого с рабочей части при нормальном притуплении при каждой переточке инструмента, мм; tст – стойкость инструмента (время машинной работы инструмента между двумя переточками), час.; Kи – коэффициент преждевременного выхода инструмента из строя.

Норма расхода Nр на 1000 деталей будет равна

.

Положив в основу расчёта норму расхода, получим расход инструмента в планируемом периоде:

где N – программа выпуска деталей, подлежащих обработке; qр – количество деталей (например, 1000 шт.), принятое за расчётную единицу.

Расход измерительного инструмента Kм определяется по формуле

где c – количество измерений на одну деталь; i – выборочность контроля (коэффициент); mо – количество измерений до полного износа измерителя (норма износа).

Норма износа измерительного инструмента mо может быть определена по следующей формуле:

,

,

где a – величина допустимого износа по ГОСТу, мкм; b – норматив стойкости измерителя (число промеров на 1 мкм износа измерителя); d – коэффициент ремонта.

Расход штампов Kш и сменных деталей штампов Kдш определяется по следующим формулам:

где Nш – число штампуемых деталей по программе на планируемый период; cш – число ударов при штамповке одной детали; m – количество допустимых переточек или ремонтов матриц; Pn – количество ударов штампа до износа ( смены) матрицы:

где s – норматив стойкости матрицы (количество ударов между двумя переточками); kш – коэффициент, учитывающий снижение стойкости матрицы после переточки; се – число периодов стойкости матрицы:

,

,

где L – величина допустимого стачивания матрицы, мм.

Расход приспособлений для станочных работ может быть укрупненно определён по формуле:

где Kп – расход приспособлений на планируемый период, шт.; Tп – период времени, для которого определяется расход приспособлений, мес.; tп – срок службы приспособлений до полного износа, мес.; C – число рабочих мест, на которых одновременно применяются данные приспособления.

Более точно этот расчёт может быть произведён по следующей формуле:

где Nп – число деталей, обрабатываемых в приспособлении за планируемый период; Mп – износостойкость наиболее точной детали приспособления (в штуках обрабатываемых деталей); n – допустимое число ремонтов детали с наименьшей износостойкостью.

В условиях серийного и единичного производства расход инструмента может

быть рассчитан укрупнено по фактическому удельному расходу инструмента на количество изготовляемой продукции, шт., принятое за расчётную единицу. Этот показатель определяется на основе скорректированных отчётных данных.

Цеховой оборотный фонд инструмента Fц определяется по формуле:

где Gм – количество инструмента, находящегося на рабочих местах; Gк – запас инструмента в цеховой ИРК; Gо – количество инструмента, находящегося в ремонте (заточке, проверке).

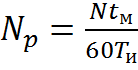

При периодическом снабжении инструментом рабочих мест количество режущего инструмента на рабочих местах составляет:

где Tм – периодичность подачи инструмента к рабочим местам, час.; Tс – периодичность съёма инструмента со станка (стойкость инструмента ), час.; C – число рабочих мест, на котором одновременно применяется данных инструмент в одинаковых условиях; nи – количество инструмента, одновременно применяемого на одном рабочем месте; φ – коэффициент резервного запаса на каждом рабочем месте.

Количество инструмента, находящегося в заточке Gо, определяется по формуле:

где Tз – цикл заточки (время от поступления инструмента с рабочего места в кладовую до возврата его из заточки в кладовую).

Количество инструмента, находящегося в кладовой Gк, определяется из уравнения

где R – расход инструмента за период между очередными получениями его из центрального инструментального склада (ЦИС), шт.; φ1 – коэффициент страхового запаса в ИРК.

При периодической выдаче заказов и получении по ним инструмента в ЦИСе должны постоянно поддерживаться достаточные запасы инструмента. Запасы на складе возобновляются и расходуются по системе, называемой системой «максимума – минимума». При этом средняя норма запаса Qm.з (точка заказа) определяется по формуле:

где To – промежуток времени от момента выдачи заказа до поступления пополнений в ЦИС (цикл подготовки и исполнения заказа), мес.; Rм – месячный расход инструмента, шт.;Qmin – минимальный запас инструмента в ЦИСе, определяемый ориентировочно, исходя из расхода инструмента, шт.

Максимальный запас Qmax рассчитывается по формуле

где Tц – интервал времени между заказами инструмента.

Количество инструментов в заказе V равно

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|