- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Рис. 1. Средства контроля в процессе изготовления оттиска

Рис. 1. Средства контроля в процессе изготовления оттиска

Современные международные стандарты и нормативные материалы регламентируют проведение таких операций, в результате чего достигается требуемое качество печатной продукции.

Далее кратко описаны операции контроля и соответствующие стандарты по каждой стадии в отдельности:

1. На стадии ввода оригинала должны корректироваться измеренные цветовые координаты элементов изображения, что обусловлено недостаточной точностью аналогоцифрового преобразования устройств ввода. Эта задача решается с помощью стандартизованных шкал IT8.7/1 и IT8.7/2, выполненных на прозрачной и непрозрачной основе соответственно. Эти шкалы разработаны CGATS — комитетом по технологическим стандартам в полиграфии, входящим в международную организацию по стандартизации ISO. После считывания шкалы в устройстве ввода программное обеспечение сравнивает измеренные данные по каждому полю шкалы с соответствующими стандартными значениями. В результате получается корректирующая таблица, позволяющая компенсировать искажения, вносимые при вводе оригинала. Такая таблица соответствия (пересчета) цветовых характеристик изображения цветовому пространству конкретного устройства ввода (вывода) называется ICCпрофилем (монитора, сканера, печатной машины). При этом также переводят цветовые координаты из системы RGB в унифицированное пространство XYZ, что дает возможность упростить дальнейшую обработку массивов, обеспечивающую подготовку цветоделенных фотоформ и вывод изображения на экран монитора, а также на цветопробное устройство.

В тех случаях, когда в распоряжении пользователя имеется контрольная шкала со значительными отклонениями цветовых характеристик от стандартных значений, поступают следующим образом. Каждое поле шкалы измеряют спектрофотометром, и полученные результаты вводят в компьютер, где они используются вместо файла стандартных значений.

2. На стадии цветокоррекции производится так называемое сжатие цветового охвата оригинала, что объясняется недостаточно высоким уровнем спектральной чистоты триадных красок по сравнению с цветными фотоэмульсиями. Такая операция необходима, иначе часть цветового содержания оригинала, выходящая за пределы цветового охвата печатного процесса, неизбежно теряется, что в большинстве случаев равносильно явному браку.

Понятно, что корректное сжатие цветового охвата, как часть цветокоррекции, можно осуществить на основе определения цветовых характеристик конкретного печатного процесса, которые зависят не только от паспортных данных красок, но и от параметров производственного оборудования, а также от его фактического состояния — степени износа, качества регулировки механизмов и др.

Для определения цветовых характеристик печатного процесса предназначена шкала стандарта IT8.7/3, содержащая 928 элементов, каждый из которых образован наложением четырех красок (голубая, пурпурная, желтая, черная), взятых в различных процентных соотношениях. Эта шкала воспроизводится в печатном процессе, после чего спектрофотометром измеряют цветовые координаты всех полей ее оттиска. Измеренные данные служат основой для корректного сжатия цветового охвата оригинала, а также позволяют провести калибровку устройств получения видео и цветопробы под конкретный печатный процесс.

3. Качество фотоформ должно отвечать требованиям технологического процесса изготовления печатных форм. Эти требования определяются способом печати, применяемой технологией и материалами. При визуальном контроле должно быть установлено:

- отсутствие царапин, заломов, посторонних включений и других механических повреждений;

- наличие на фотоформе названий красок;

- соответствие углов наклона растровой структуры заданным величинам для каждой краски;

- соответствие линиатуры растровой структуры заданной;

- несовмещение изображений на фотоформах одного комплекта по крестам — не более 0,02% от длины диагонали. Это значение учитывает допуски на повторяемость при лазерном экспонировании и величину деформации пленки;

- наличие на фотоформе контрольных меток и шкал.

Процесс получения фотоформ контролируют денситометром проходящего света, с помощью которого измеряют относительные площади участков служебной шкалы, располагаемой за полем изображения. Такая шкала, как правило, содержит 11 участков со значениями относительных площадей S от 0 до 100% с шагом 10%. Определяются также оптические плотности D неэкспонированного участка шкалы (S = 0) и участка максимального почернения (S = 100%) – величины Dmin и Dmax. В соответствии с международным стандартом ISO 126472 копировальные свойства фотоформ считаются удовлетворительными при выполнении условий: Dmin ≤ 0,15;

Dmax ≥ 3,50. Кроме того, если зона размытости краев растровых точек не превышает 1/40 шага линиатуры, то качество экспонирования и химикофотографической обработки материала оценивается положительно. Для точной калибровки устройства записи фотоформ измеряют относительные площади растровых участков шкалы с номинальными значениями S = 10, 20 ... 90%. Отклонения измеренных значений от номинальных позволяют вводить соответствующие поправки в процесс получения фотоформ. Допустимыми считаются отклонения в пределах ±2%.

4. При визуальном контроле печатных форм к ним предъявляются следующие требования:

- формат печатной формы должен соответствовать техническим характеристикам печатной машины;

- форма не должна иметь никаких механических повреждений: царапин, инородных включений, трещин, воздушных пузырьков, грязи;

- на форме должны быть воспроизведены все кресты и метки, необходимые для совмещения красок в процессе печатания, фальцовки и резки;

- за пределами приводочных крестов должны располагаться шкалы оперативного контроля формного и печатного процессов;

- печатная форма должна иметь маркировку по краске;

- изображение на печатной форме должно располагаться в соответствии с требованиями по ширине поля клапана печатной машины;

- на пробельных элементах должен быть полностью удален копировальный слой. Особое внимание необходимо уделять участкам изображения с относительной площадью растровых элементов более 80%.

Оперативный контроль качества при производстве офсетных печатных форм осуществляется при помощи шкалы UGRA Plate Control Wedge. Она позволяет определять и оценивать экспозицию (время экспонирования), разрешающую способность, градационную передачу и воспроизведение растровых элементов на печатной форме. Шкала дает возможность не только объективно оценивать качество печатных форм, но и определять причины отклонений от технологических норм. Шкала состоит из пяти участков:

- полутоновые поля с оптической плотностью от 0,15 до 1,95 D для определения времени экспонирования;

- концентрические окружности из позитивных и негативных линий толщиной от 4 до 70 мкм для контроля разрешающей способности, длительности экспонирования и режима обработки. По элементу, на котором воспроизведены и позитивные и негативные линии (и они имеют одинаковую толщину) определяют разрешающую способность печатной формы;

- поля с линиями, расположенными под углом 0, 45, 90°, и поле D, которое содержит все три типа линий, позволяют контролировать скольжение и дробление при печати;

- поля с относительной площадью растровых точек от 10 до 100% (линиатура 60 лин/см) для контроля градационной передачи на печатной форме и оттиске и растискивания при печати;

- поля с мелкими растровыми элементами в светах (от 0,5 до до 5%) и тенях (от 95 до 99,5%). По ним определяют диапазон воспроизводимых на печатной форме величин растровых точек.

5. Визуальный контроль оттисков позволяет провести оценку отдельных показателей качества, таких как неравномерность тона плашки или больших однородных тоновых участков и деталей изображения. Глаз быстро улавливает даже малейшие нарушения в плавности тональных и цветовых переходов, например, на изображении неба. Большинство людей легко замечают даже малейшие искажения памятных цветов, например, на изображении лиц. Психология зрения играет немалую роль в оценке качества изображений на оттиске, но необходим объективный инструментальный контроль. Средства инструментального контроля качества печатного процесса существенно зависят от вида применяемых красок.

Для триадных красок используются денситометры отраженного света в сочетании со специальными контрольными шкалами. Посредством денситометра на оттиске шкалы определяется ряд показателей качества цветовоспроизведения:

- оптическая плотность заливки;

- растискивание;

- относительный контраст печати;

- красковосприятие;

- цветовой баланс по серому;

- ахроматичность и отклонение цветового тона.

Для нетриадных красок (Pantone, смесевые и т.д.) технология измерений иная. Поскольку оптические параметры светофильтров, применяемых в денситометрах, жестко согласованы со спектральными характеристиками триадных красок, для нетриадных красок приходится применять устройства измерения цвета, среди которых наибольшее распространение получили спектрофотометры. Эти приборы позволяют измерять цветовые координаты полей контрольной шкалы на ее оттиске в равноконтрастной колориметрической системе Lab и рассчитывать для каждого поля шкалы отклонения от соответствующих установленных значений (ΔЕ). Как показано в работах ведущих научных центров FOGRA (Германия), ВНИИ полиграфии и других, допустимое значение ΔЕ для массовой офсетной печати равно 5. При этом различие в цвете двух образцов наблюдатель едва воспринимает, что дает основание использовать эту величину как критерий качества печати.

Для объективного контроля качества фотоформ используются денситометры для работы в проходящем свете, печатных форм — денситометры для работы на отражение, а для контроля качества цветных изображений (цветопробных и тиражных оттисков) — денситометры для работы в отраженном свете и спектрофотометры.

Денситометры — это приборы, служащие для определения оптической плотности. При этом оптическая плотность не является непосредственным результатом измерения, так как в действительности измеряется коэффициент светопропускания τ или отражения ρ. Оптическая плотность — результат математического преобразования этих параметров:

Современный допечатный процесс предъявляет к денситометрам очень высокие требования по надежности и точности измерения плотностей. Качество измерительных приборов вносит существенный вклад в результат подготовки издания. К денситометрам предъявляются следующие основные требования:

- объективность результатов измерения — результат измерения не должен зависеть от визуального впечатления;

- высокая точность — значение плотности не должно зависеть от типа прибора и должно характеризовать действительное пропускание (отражение) измеряемого тона;

- высокая чувствительность — прибор должен обеспечивать точное измерение разницы плотностей в 0,010,02 D;

- воспроизводимость результатов измерения — измерения одного и того же объекта, выполненные в разное время, должны давать один и тот же результат с точностью ±(0,010,02) D;

- минимальное различие данных, полученных на разных денситометрах, — для одного и того же объекта измерения два прибора должны показывать одинаковые результаты;

- независимость от колебаний в источнике измерительного света — принцип функционирования прибора должен быть таким, чтобы результаты измерений не зависели от колебаний;

- надежность во всем диапазоне измерений.

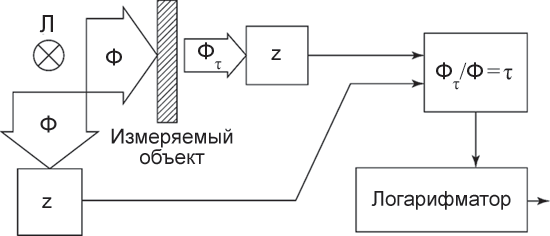

Процесс измерения оптической плотности (рис. 2) складывается из двух стадий:

- определение коэффициента пропускания (отражения);

- перерасчет коэффициента пропускания (отражения) в оптическую плотность (логарифмирование).

Обе стадии проходят в денситометре. Некоторые типы денситометров указывают и плотность, и коэффициент пропускания (отражения).

Любое измерение — сравнение с какойлибо принятой единицей. Измеряемая плотность сравнивается с тоном, имеющим нулевое поглощение, то есть с белым тоном. При измерении в проходящем свете это исходный световой поток, освещающий измеряемый объект.

В современных денситометрах для работы в проходящем свете (рис. 3) измерения осуществляются следующим образом. Свет от источника, обычно лампы накаливания 2, отражается от рефлектора 1, разворачивается зеркалом 3, проходит через теплофильтр 4, задерживающий часть тепла, диафрагму 6 определенного диаметра и попадает на контролируемый участок фототехнической пленки 7, расположенной на предметном столе денситометра 5. Далее ослабленный световой поток проходит по световоду 8 через инфракрасный 9 или один из цветных светофильтров 10 и попадает на фотоприемник 11. Прежде в качестве фотоприемника использовались фотоэлектронные умножители, сейчас кремниевые полупроводниковые элементы.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|