- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая часть

1. «ОП.05 Основы технической механики и гидравлики»

2. МДС 19-1Т

3. Тема«Машины и их основные элементы». (Лабораторная работа «Определение геометрических и кинематических параметров деталей зубчатых передач») 11.04.2020

4. Гумерова Сабарчан Шамсулеймановна soja1984renat@mail.ru

5. 11.04.2020 2 пара по расписанию

6. Дата сдачи материала 11.04.2020

Лабораторная работа «Определение геометрических и кинематических параметров деталей зубчатых передач»)

Теоретический материал

В прямозубой передаче зубья входят в зацепление по всей длине. Вследствие погрешностей изготовления передачи и ее износа при работе процесс выхода одной пары зубьев из зацепления и начало зацепления другой пары сопровождаются ударами и шумом, величина которых возрастает с увеличением окружной скорости колес. Прямозубые передачи поэтому применяют при невысоких окружных скоростях.

Элементы эвольвентных зубчатых колес стандартизованы.

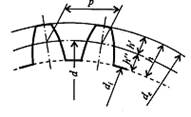

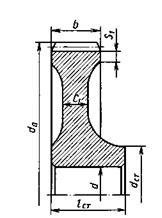

Рисунок 1.1

1 Шаг зубьев по делительной окружности p = πd/z,

где z – число зубьев

2 Основной параметр - модуль зубьев m =  , мм

, мм

т1=т2 = т, так как в зацеплении могут быть зубчатые колеса только одного модуля.

Модуль стандартизован - 1 ряд: 1; 1,25; 1,5; 2; 2,5; 3, 4; 5; 6; 8 … 80

3 Диаметр делительной окружности: d = mz

4 Делительная окружность делит зуб по высоте на 2 части: головку и ножку

- Высота головки hа = m

- Высота ножки hf =1,25m.

- Высота зуба h =2,25m

5 Диаметр окружности выступов dа = m (z + 2)

6 Диаметр окружности впадин df = m(z – 2,5)

7 Расстояние между центрами двух зубчатых колес, находящихся в зацеплении:

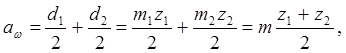

Размеры зубчатой передачи могут быть уменьшены при заданном передаточном отношении путем уменьшения числа зубьев меньшего колеса. При изготовлении колеса с малым числом зубьев может происходить подрезание зубьев, т. е. врезание головки зуба стандартного инструмента — рейки, червячной фрезы или долбяка — в ножку зуба колеса ( рисунок 1.2). При этом значительно снижается прочность зуба. При проектировании зубчатых передач не следует принимать число зубьев колеса меньше zmin, значение которого для приводных передач рекомендуется zmin ≥17.

Рисунок 1.2

Корригированием называется улучшение профиля зуба. Корригирование применяется для устранения подрезания зубьев шестерни при z<zmin.

В зависимости от назначения, размеров и технологии получения заготовки зубчатые колеса имеют различную конструкцию. Цилиндрические и конические шестерни выполняют как одно целое с валом (вал-шестерня). Это объясняется тем, что раздельное изготовление увеличивает стоимость производства вследствие увеличения числа посадочных поверхностей, требующих точной обработки, а также вследствие необходимости применения того или иного соединения (например, шпоночного).

Насадочные шестерни применяют в случаях, когда они должны перемещаться вдоль вала или в зависимости от условий сборки.

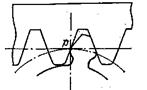

Рисунок 1.3 - Монолитные зубчатые колеса:

S1=2,5m+2мм; dст=0,5d+10мм

При диаметре окружности вершин da£150 мм колеса изготовляют в форме сплошных дисков из проката или из поковок (рисунок 1.3). Зубчатые колеса диаметром da£500 мм получают ковкой (рисунок 1.4), отливкой или сваркой. Колеса диаметром da>500 мм выполняют отливкой или сваркой. Бандажированные или свертные колеса применяют в целях экономии легированных сталей.

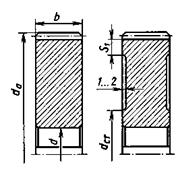

Рисунок 1.4 - Конструкция кованного колеса при da£500 мм:

S1=2,5 m+2 мм; S2 = 2,5 me(mte)+2 мм; dcт=l,5d+10 мм;

lcт =(0,8...1,5)d; С1 =0,4...0,5b; С2= (2...2,5)S2

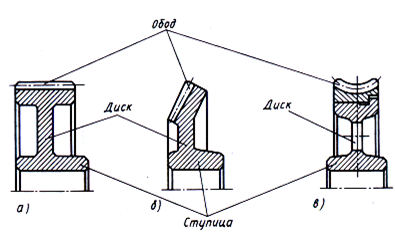

Основные конструктивные элементы колеса - обод, ступица и диск (рисунок 1.5).

Обод с зубчатым венцом шириной b воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина S.

Ступица - выступающая часть колеса с размерами: dcт , lcт и посадочным отверстием d. Ступица служит для соединения колеса с валом и может быть расположена симметрично, несимметрично относительно обода или равна ширине обода. Это определяется технологическими или конструктивными условиями. Длина ступицы lст должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вала, а с другой — получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина С определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами. Острые кромки на торцах ступицы и углах обода притупляют фасками f.

Рисунок 1.5 - Основные конструктивные элементы колеса

Практическая часть

Ознакомиться с конструкцией зубчатого колеса, назначением его от- дельных частей. Путем замеров и вычислений определить основные параметры и размеры колеса, результаты занести в таблицу 1.1

Выполнить эскиз зубчатого колеса в масштабе по размерам, найденных замером.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|