- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПРАКТИЧЕСКАЯ РАБОТА №

ПРАКТИЧЕСКАЯ РАБОТА №

Тема урока: «Пайка электромонтажных соединений».

Цель урока:научиться производить подготовку электрических изделий к пайке и выполнять непосредственную пайку электрических соединений.

Для актуализации знаний используется фронтальная беседа.

1 Что такое провод? (одна или несколько токопроводящих жил, предназначенных для передачи электрической энергии)

2 Какие виды проводов знаете? (медные, алюминиевые)

3 Дайте расшифровку марки провода (ППВ – провод поливинилхлоридный).

4 Расшифруйте марку провода АППВ 2х2.5 (алюминиевый провод поливинилхлоридный, 2х жильный, сечением 2.5 мм)

5 Что такое пайка? (процесс получения неразъемного соединения)

6 Какие материалы и для чего используются в процессе пайки? (Канифоль - очищает жало паяльника от оксидов металлов, жировых загрязнений и защищает спаиваемые поверхности от окисления, обеспечивает сцепление металла и припоя; припой — это легкоплавкий сплав металлов, предназначенный для соединения проводов, выводов, деталей и узлов).

Теоретическая часть:

Пайка электрических соединений.

Пайка - это процесс получения неразъемного соединения материалов с нагревом ниже температуры их автономного расплавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва.

Пайку широко применяют в разных отраслях промышленности. В машиностроении ее используют при изготовлении лопаток и дисков турбин, трубопроводов, радиаторов, ребер двигателей воздушного охлаждения, рам велосипедов, сосудов промышленного назначения, газовой аппаратуры и т. д. Вэлектропромышленности и приборостроении пайка является в ряде случаев единственно возможным методом соединения деталей. Ее применяют при изготовлении электро- и радиоаппаратуры телевизоров, деталей электромашин, плавких предохранителей и т. д.

К преимуществам пайки относятся: незначительный нагрев соединяемых частей, что сохраняет структуру и механические свойства металла; чистота соединения, не требующая в большинстве случаев последующей обработки; сохранение размеров и форм детали; прочность соединения.

Современные способы позволяют паять углеродистые, легированные и нержавеющие стали, цветные металлы и их сплавы.

Припои.Качество, прочность и эксплуатационная надежность паяного соединения в первую очередь зависят от правильного выбора припоя. Не все металлы и сплавы могут выполнять роль припоев.

Припои должны обладать следующими свойствами:

· иметь температуру плавления ниже температуры плавления спаиваемых материалов;

· в расплавленном состоянии (в присутствии защитной среды, флюса или в вакууме) хорошо смачивать паяемый материал и легко растекаться по его поверхности;

· обеспечивать достаточно высокие сцепляемость, прочность, пластичность и герметичность паяного соединения;

· иметь коэффициент термического расширения, близкий к соответствующему коэффициенту паяемого материала.

В зависимости от температуры плавления припои классифицируют следующим образом: твердые (тугоплавкие) — высокопрочные, имеющие температуру плавления выше 500 °С; мягкие (легкоплавкие) — меньшей прочности, имеющие температуру плавления ниже 500 °С.

Легкоплавкие припои широко применяют в различных отраслях промышленности и быту; они представляют собой сплав олова со свинцом. Разные количественные соотношения олова и свинца определяют свойства припоев.

Оловянно-свинцовые припои по сравнению с другими обладают высокой смачивающей способностью, хорошим сопротивлением коррозии. При пайке этими припоями свойства соединяемых металлов практически не изменяются.

Тугоплавкие припои представляют собой тугоплавкие металлы и сплавы. Из них широко применяют медно-цинковые и серебряные. Для получения определенных свойств и температуры плавления в эти сплавы добавляют олово, марганец, алюминий, железо и другие металлы.

Добавка в небольших количествах бора повышает твердость и прочность припоя, но повышает хрупкость паяных швов.

Флюсы.С повышением температуры скорость окисления поверхности спаиваемых деталей значительно возрастает, в результате чего припой не пристает к детали. Для удаления оксида применяют химические вещества, называемые флюсами. Флюсы улучшают условия смачивания поверхности паяемого металла расплавленным припоем, предохраняя поверхность паяного металла и расплавленного припоя от окисления при нагреве и в процессе пайки, растворяют имеющиеся на поверхности паяемого металла и припоя оксидные пленки.

Различают флюсы для мягких и твердых припоев, а также для пайки алюминиевых сплавов, нержавеющих сталей и чугуна.

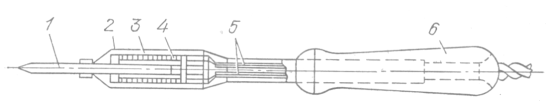

Устройство электропаяльника. По способу нагрева паяльники делятся на электрические, жаровые, бензиновые и газовые. Для монтажа аппаратуры наибольшее распространение получили электрические паяльники. Основная часть паяльника (рис. 1) — нагревательный элемент (обмотки) 4 представляет собой провод из сплава нихрома, намотанный виток к витку на стальную трубку и изолированный от нее слюдой. Обмотки могут быть двухслойными или выполняться в виде съемного элемента. В стальную трубку с одной стороны вставляется медный паяльный стержень 1, наружный конец - рабочая часть паяльника называется жалом или носиком. На другой конец стальной трубки надевается ручка 6 из дерева или изоляционного материала, через которую пропускают шнур с вилкой. Концы шнура обматываются асбестовыми нитями 5, пропускаются через отверстия в стальной трубке и соединяются с концами обмоток. Нагревательный элемент сверху покрыт слоем слюды и асбеста 3 для электро- и теплоизоляции. Поверх асбеста укреплен стальной кожух 2, состоящий из двух половинок, скрепляемых при помощи колечек. По форме паяльного стержня паяльники делятся на торцевые и курковые (Г- образные). Паяльники на напряжение 8, 12, 24, 36, 42 В безопасны, удобны и долговечны, так как провод обмоток имеет большую толщину.

Рисунок 1 - Устройство электропаяльника

Подготовка паяльника к работе. Новый паяльник сначала «обжигают», чтобы в нем выгорели нитки, различные включения в бесте, масляное покрытие и т. п. Для этого паяльник включают на 1—2 ч в сеть с напряжением, указанным на паяльнике. Жало пяльника должно иметь форму клина с углом 55... 60°, которую лучше получить ковкой для создания наклепа. Налет замедляет растворение меди в канифоли и препятствует появлению раковин на жале. После этого жало запиливают напильником так, чтобы грани были гладкими и на жале образовался задний угол 10... 15°. Такая форма жала способствует стеканию припоя в паяльный шов.

Запиленный или загрязнившийся паяльник необходимо залудить, т. е. покрыть тонким слоем припоя. Для этого после достаточного прогрева жало паяльника надо погрузить в канифоль и довести гранью по куску припоя. Если паяльник нормально прогрет,но не залудился, следует все операции повторить.

Технология пайки.

Процесс пайки сводится к следующему. Предварительно зачищенные выводы деталей, провода т. п. покрывают тонким слоем припоя (лудят). Затем спаивают детали плотно прикладывают друг к другу. На паяльник берется необходимое количество припоя и канифоли. Паяльник прикладывается к детали с большей массой таким образом, чтобы обеспечить наилучшую теплопередачу. После растекания расплавленного припоя его распределяют плавным движением паяльника. Рекомендуется иметь два вида канифоли: первый — для очистки паяльника, второй — для пайки.

Для обеспечения надежного контактного соединения при пайке необходимо выполнение следующих требований:

1. Жало паяльника должно быть без раковин и хорошо обслужено.

2. Паяльник должен быть хорошо прогрет. Признак достаточного прогрева — вскипание канифоли (но не сгорание) и обильное выделение дыма.

3. Количество флюса, вносимого в место пайки, должно быть минимальным. Флюс не должен растекаться за пределы места пайки.

4. Количество припоя, вносимого в место пайки, определяется опытным путем таким образом, чтобы обеспечивалось заполнение отверстий и просматривались контуры деталей.

5. Место пайки должно быть достаточно прогрето паяльников до полного растекания припоя.

6. Соединяемые детали должны быть неподвижными до полного затвердевания припоя.

7. Время пайки одного контактного соединения - не более 5 секунд.

Для повышения механической прочности обслуженный проводник закрепляют у контакта механически, а пайка обеспечивает электропроводность между спаиваемыми деталями. Пайка «внакладку» или «встык» допускается только в лабораторных макетах. При перегреве пайка получается темной и шероховатой, а при недогреве непрочной, и на ее выполнение тратится много времени.

Контроль качества паяемых соединений. Качество пайки проверяется внешним осмотром в необходимых случаях с применением лупы. Хорошо выполненной пайкой следует считать такую, на которой ясно видны контуры соединенных деталей (витки, колечки, изгибы), но все щели заполнены припоем. Пайка имеет глянцевитую поверхность, без трещин, наплывов, острых выпуклостей.

Механическую прочность пайки проверяют пинцетом с надетыми на его концы трубками из поливинилхлорида. Усилие притяжения вдоль оси провода должно быть не более 10 Н. Запрещается перегибать провод около места пайки. Проверке подлежат все припаянные жилы проводов и выводы электрорадиодеталей. Посла контроля пайки и приемки места спая окрашивают прозрачным цветным лаком, наносимым на место спая в виде небольшого мазка мягкой кисточкой.

Дефекты. Наиболее распространенные при пайке дефекты, причины их возникновения и способы устранения приведены в табл. 1.

Таблица 1. Виды дефектов при пайке

| вид дефекта | причина возникновения | способ устранения |

| Припой не смачивает поверхность паяемого металла | Недостаточная активность флюса Наличие на поверхности оксидной пленки, жировых и других загрязнений | Увеличить количество флюса или добавить в него фтористые соли Улучшить обработку поверхностей |

| Наплывы (натеки) припоя | Недостаточный прогрев деталей (припой не расплавился) | Повысить температур у пайки |

| Припой при хорошей смачиваемости не затекает в зазор | Мал зазор | Подобрать оптимальный размер зазора |

| Поверхность паяного шва имеет большую шероховатость | Превышена температура или время пайки | Уменьшить температуру или время пайки |

| Трещины в шве | Значительная разница в коэффициентах теплового расширения припоя и металла | Подобрать соответствующий припой |

| Смещение и перекосы в паяных соединениях | Некачественное скрепление деталей перед пайкой | Исключить смещение соединяемых деталей при затвердевании припоя |

Безопасность труда.При паяльных работах и лужении следует выполнять определенные требования безопасности.

· Рабочие места, предназначенные для выполнения работ по пайке мелких деталей, должны оборудоваться местными вытяжными устройствами, обеспечивающими непосредственно на месте пайки скорость движения воздуха не менее 0,6 м/с.

· В помещениях, где выполнялись паяльные работы, должно производиться мытье полов (сухая уборка пола не разрешается).

· Хранение одежды в помещениях, где производится пайка, запрещается.

· В непосредственной близости от рабочих мест, предназначенных для выполнения работ по пайке мелких деталей мягкими припоями, должны устанавливаться: умывальник; бачок с 1 %-ным раствором уксусной кислоты для предварительного обмывания рук; легкообмываемые переносные емкости для сбора бумажных или хлопчатобумажных салфеток и ветоши. Около умывальника постоянно должны быть мыло, щетки и салфетки для вытирания рук (применение полотенец общего пользования не разрешается).

Подготовка металлов и процесс пайки связаны с выделением пыли, а также вредных паров цветных металлов и солей, которые вызывают раздражение слизистой оболочки глаз, поражение кожи и отравление. Поэтому при пайке и лужении необходимо соблюдать следующие правила безопасности:

· рабочее место паяльщика должно быть оборудовано местной вентиляцией;

· не допускается работа в загазованных помещениях;

· по окончании работы и перед принятием пищи следует тщательно мыть руки с мылом;

· химикаты нужно засыпать осторожно, малыми порциями, не допуская возникновения брызг (попадание кислоты в глаза может вызвать слепоту; испарения кислот также очень вредны);

· не допускаются ручные операции (промывка, протирка изделий, розлив и др.), при которых возможно непосредственное соприкосновение кожи работающего с дихлорэтаном (огнеопасная ядовитая жидкость) или содержащими его смесями;

· при нагреве паяльника следует соблюдать обшие правила безопасного обращения с источником нагрева;

o необходимо провести визуальный осмотр инструментов и оборудования, убедиться в его исправности;

o у электрического паяльника рукоятка должна быть сухой и не проводящей тока;

· посадка учащегося должна быть прямой, локти должны касаться плоскости стола, расстояние от места пайки до глаз должно быть 350... 400 мм, паяльник обходимо держать как карандаш.

Упражнения: организация рабочего места, зачистка проводов, подготовка проводов и клемм для выполнения работ, лужение, пайка, сборка клеммной коробки, уборка рабочего места.

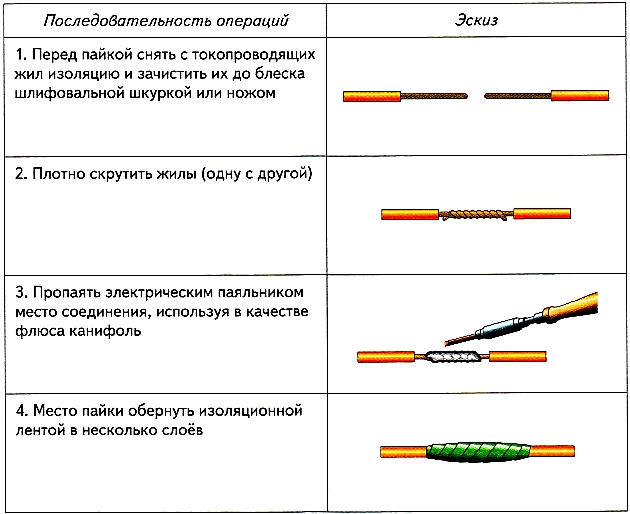

ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКАЯКАРТА.

ПАЙКА ЭЛЕКТРОМОНТАЖНЫХ СОЕДИНЕНИИ С ПОМОЩЬЮ ЭЛЕКТРОПАЯЛЬНИКА.

СБОРКА КЛЕММЕННОЙ КОРОБКИ

Учебная цель: обучение обучающихся приемам лужения, многопроволочных медных проводов.

Материально-техническое оснащение. Инструмент и приспособления: стриппер, электропаяльник, монтерский нож, подставка к паяльнику, клеммы. Материалы: припой, канифоль, флюс, набор многопроволочных монтажных проводов.

| Порядок выполнения | Инструкционные указания | Изображение |

| Упражнения | ||

| Упражнение 1 Организация рабочего места | 1.Подготовить необходимые инструменты, приспособления. 2.Проверить оборудование. | |

| Упражнение 2 Зачистка проводов | 1. Снять стриппером с 3 многопроволочных медных проводов изоляцию на расстоянии 8... 10 мм. Стриппер необходимо держать режущими частями таким образом, чтобы зазор между его режущими частями был больше диаметра жилы, но меньше диаметра изоляции. 2. Зачистить жилу монтерским ножом или наждачной бумагой |

|

| Упражнение 3 Подготовка проводов. | 1.Многопроволочную жилу свернуть плоскогубцами без насечек. 2. Одну сторону 3-х многожильных проводов соединить вместе, скрутив в одну жилу. |

|

| Упражнение 4 Подготовка к пайке и лужению | Подготовить рабочее место и паяльник к пайке. Запиленный или загрязнившийся паяльник необходимо залудить, т. е. покрыть тонким слоем припоя. Для этого после достаточного прогрева жало паяльника надо погрузить в канифоль и довести гранью по куску припоя. Если паяльник нормально прогрет,но не залудился, следует все операции повторить. | |

| Упражнение 5 Подготовка к пайке | Пролудить жилы по всей длине. Для этого нанести на провод и клемму флюс, взять на пяльник капельку припоя и прогреть жилу. Операцию выполнить таким образом, чтоб не загрязнилась и не оплавилась изоляция проводов. |

|

| Упражнение 6 Пайка электрических соединений | Подготовить клемму к пайке. Для этого приложить жало паяльника к клемме, прогреть плавно провести паяльником от начала к концу лепестка.. Подвести жало паяльника снизу под лепесток, прогреть и убрать паяльник так, чтобы освободилось отверстие в лепестке клеммы. Пинцетом вставить жилу по центру отверстия и плотно прижать к лепестку клеммы. Выполнить пайку так, чтобы отверстие лепестка было заполнено припоем и просматривались контуры жилы. |

|

| Упражнение 7 Сборка клеммной коробки | Поместить получившееся изделие в клеммную коробку и закрепить гайками. | |

| Упражнение 8 Уборка рабочего места | Выполнить нейтрализацию свинца на инструменте и рабочем месте. Привести в порядок рабочее место. |

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. В чем особенность подготовки паяльника к работе?

2. Какие припои вы знаете? В чем их отличие?

3. Как производится пайка?

4. Техника безопасности при лужении и пайке?

Содержание отчета:

1. Номер, тема и цель работы.

2. Технологическая карта на процесс пайки.

3. Ответы на контрольные вопросы.

ВЫВОД (студент пишет самостоятельно).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|